最も基本的なレベルでは、ラミネート加工とは、「ウェブ」または基材として知られる2つ以上の柔軟な材料を、単一の複合構造に恒久的に接合するプロセスです。通常、接着剤が一方の基材に塗布され、その後、接着を形成するために2番目の基材にしっかりと押し付けられます。結果として得られる多層材料は、仕上げられてロールに巻かれ、包装や印刷などの用途で使用されます。

ラミネート加工は単に層を接着するだけではありません。個々の構成要素の望ましい特性(強度、バリア保護、印刷適性など)を組み合わせた、新しい優れた材料を作成するために設計された精密なエンジニアリングプロセスです。

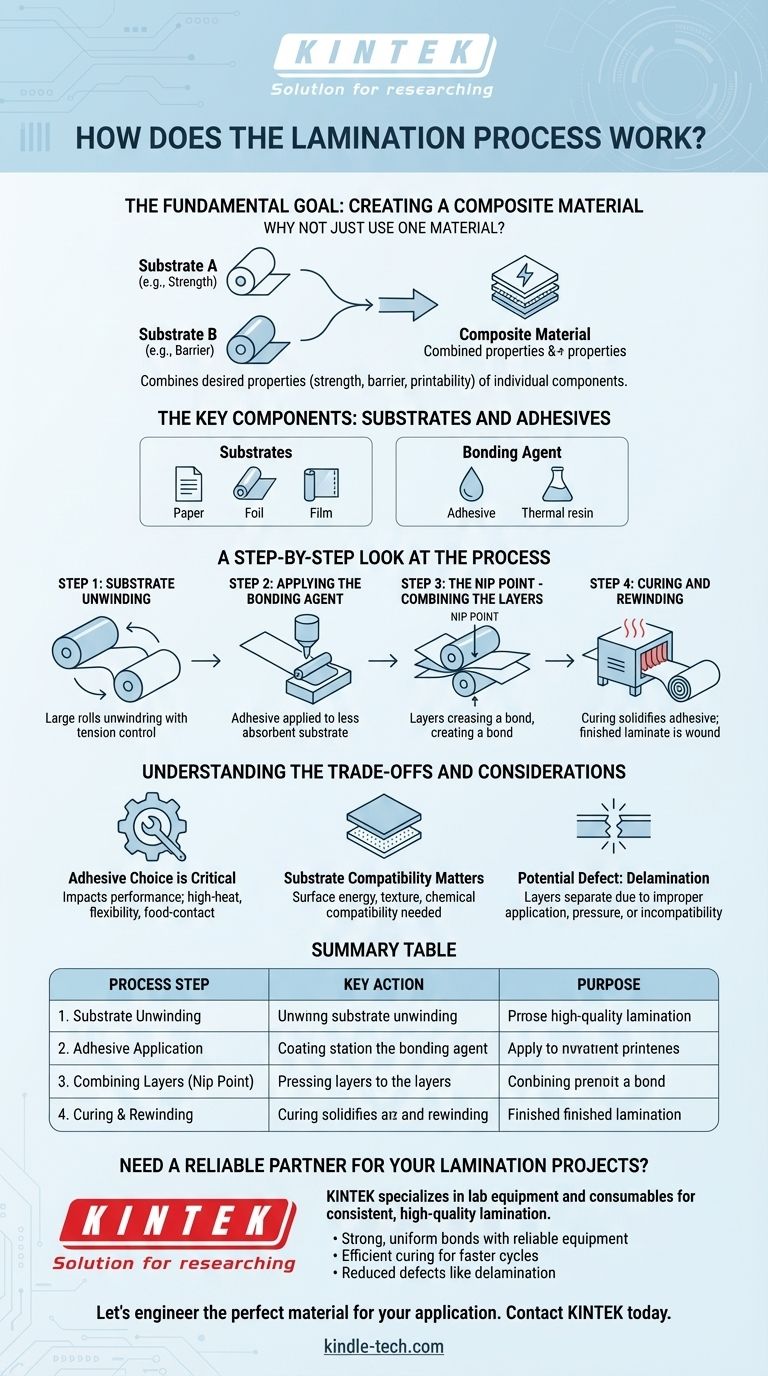

根本的な目標:複合材料の作成

なぜ単一の材料を使用しないのか?

単一の材料が、すべての望ましい特性を兼ね備えていることはめったにありません。例えば、食品包装には、あるプラスチックの酸素バリア性、別のプラスチックの強度、そして3番目のプラスチックの印刷受容性が必要となる場合があります。

ラミネート加工により、これらの異なる材料を組み合わせることができます。最終製品は、単一の層だけでは達成できない性能を発揮する複合材料となります。

主要な構成要素:基材と接着剤

このプロセスには2つの主要な要素が関与します。基材は、紙、ホイル、または異なる種類のプラスチックフィルムなど、結合される個々の材料層です。

接着剤は、それらを結合する物質です。これは通常、液体の接着剤ですが、熱ラミネート加工と呼ばれるプロセスでは、熱活性化樹脂である場合もあります。

プロセスの段階的な説明

ステップ1:基材の巻き出し

プロセスは、機械に設置された別々の基材の大きなロールから始まります。これらのウェブは、ラインにスムーズに、しわなく供給されるように、正確な張力で慎重に巻き出されます。

ステップ2:接着剤の塗布

最初の基材ウェブはコーティングステーションを通過します。ここで、慎重に計量された接着剤の層がその表面に塗布されます。

原則として、接着剤は吸収性の低い、または非多孔質の基材に塗布されます。これにより、接着剤が材料に染み込むのを防ぎ、最終的な接着が弱くなったり、接着剤が無駄になったりするのを防ぎます。

ステップ3:ニップポイント - 層の結合

接着剤が塗布されたウェブと2番目のウェブは、2つの圧力ローラーのセットを通って一緒に導かれます。この接合点が「ニップ」と呼ばれます。

ニップポイントでの高圧により、層間の密着性が確保され、閉じ込められた空気が押し出され、表面全体に強力で均一な接着が形成されます。余分な接着剤が端から押し出された場合は、ブレードを使用して掻き取られることがあります。

ステップ4:硬化と巻き取り

接合された後、新しく形成されたラミネートは、加熱されたトンネルまたは乾燥炉を通過することがあります。硬化として知られるこのステップは、接着剤を固化させ、溶剤を除去します。

最後に、完成した多層ラミネートは、単一の大きなロールに巻かれ、スリット加工、印刷、またはポーチやラベルなどの最終形態への変換の準備が整います。

トレードオフと考慮事項の理解

接着剤の選択は重要

使用する接着剤の種類は性能に大きな影響を与えます。高温用途向けに設計されたもの、柔軟性向けに設計されたもの、食品接触規制に準拠するために設計されたものなどがあります。誤った選択は接着不良につながる可能性があります。

基材の適合性が重要

すべての材料がうまく接着するわけではありません。表面エネルギー、質感、化学的特性は、永続的な接着を達成するために適合している必要があります。接着剤の受容性を高めるために、基材の表面を前処理する必要がある場合があります。

潜在的な欠陥:剥離

ラミネート加工で最も一般的な故障は剥離であり、層が分離し始めることです。これは、不適切な接着剤の塗布、ニップでの不十分な圧力、または互換性のない基材の使用によって引き起こされる可能性があります。これにより、材料の完全性と保護品質が損なわれます。

アプリケーションに適した選択をする

最終製品の目標を理解することが、正しいラミネート構造を指定するための鍵となります。

- 製品保護が主な焦点である場合:ホイルや特殊フィルムなど、湿気、酸素、光に対する強力なバリアを提供する層を持つラミネートを指定します。

- 視覚的な魅力と耐久性が主な焦点である場合:本の表紙や高級印刷物によく見られる、表面仕上げ(光沢またはマット)と擦り傷や取り扱いに対する耐性のためにラミネートを選択します。

- 製造効率が主な焦点である場合:接着強度、硬化速度、材料コストについてサプライヤーと話し合い、ラミネートが性能と予算の目標を満たしていることを確認します。

ラミネート加工を、材料を一から設計する方法と捉えることで、そのタスクに完全に適合した最終製品を作成できます。

要約表:

| プロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 基材の巻き出し | 材料のロール(ウェブ)を巻き出す | 材料をラインにスムーズに、しわなく供給する。 |

| 2. 接着剤の塗布 | 計量された接着剤の層を塗布する | 通常、吸収性の低い基材に接着剤を形成する。 |

| 3. 層の結合(ニップポイント) | ローラーを通してウェブを押し合わせる | 密着性を確保し、表面全体に強力で均一な接着を形成する。 |

| 4. 硬化と巻き取り | ラミネートを乾燥機に通す。ロールに巻く | 接着剤を固化させ、変換準備が整った完成品を作成する。 |

ラミネート加工プロジェクトの信頼できるパートナーが必要ですか?

完璧なラミネート材料を作成するには、精度、適切な設備、高品質の消耗品が必要です。KINTEKは、包装、印刷、材料科学の研究所向けに、一貫した高品質のラミネート加工プロセスをサポートする耐久性のある実験装置と不可欠な消耗品の供給を専門としています。

当社は以下を達成するお手伝いをします:

- 信頼性の高い塗布装置による強力で均一な接着。

- より迅速な生産サイクルを実現する効率的な硬化。

- 一貫した材料品質による剥離などの欠陥の削減。

お客様のアプリケーションに最適な材料を設計しましょう。 今すぐKINTEKにお問い合わせください。お客様の特定のラミネート加工のニーズと、当社のソリューションが製品の性能と耐久性をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラミネート・加熱用真空熱プレス機

- 固体電池研究用温間等方圧プレス

- グローブボックス用実験室油圧プレスラボペレットプレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa