スパッタ蒸着は、その核心において原子スケールの「サンドブラスト」プロセスです。これは、ターゲット材料が真空内で高エネルギーイオンによって衝撃を受ける物理蒸着(PVD)法です。この衝撃により、ターゲットから原子が物理的に叩き出され、それが基板上に移動して堆積し、非常に薄く均一な膜を形成します。

スパッタ蒸着は化学反応ではなく、物理的な運動量伝達プロセスです。高速の原子「手玉」(イオン)を使って「ラック」(ターゲット材料)から原子を叩き出し、その原子がコンポーネント(基板)を驚くほどの精度と制御でコーティングすると考えてください。

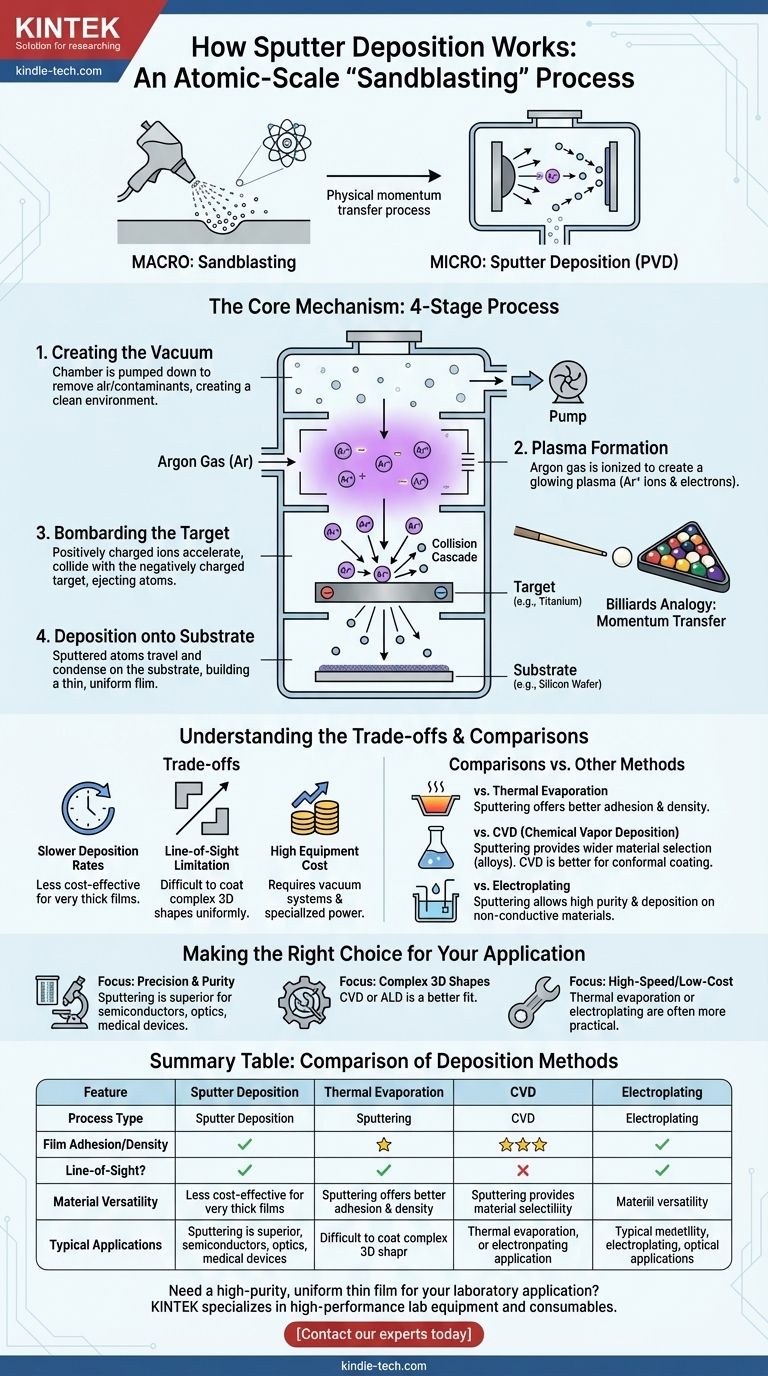

スパッタ蒸着の核心メカニズム

スパッタリングの仕組みを理解するには、特殊な真空チャンバー内で発生する4つの異なる段階に分けて考えると最も分かりやすいでしょう。

ステップ1:真空環境の作成

まず、基板とターゲット材料を含むチャンバーを非常に低い圧力まで排気します。この真空は、膜を汚染したり、プロセスを妨害したりする可能性のある空気やその他の粒子を除去するために不可欠です。

クリーンな環境は、スパッタされた原子が不要なガス分子と衝突することなく、ターゲットから基板へ移動できることを保証します。

ステップ2:プラズマの形成

次に、最も一般的にアルゴンである不活性ガスが、制御された低圧でチャンバー内に導入されます。強い電場が印加され、アルゴン原子から電子が剥ぎ取られます。

このイオン化プロセスにより、正のアルゴンイオンと自由電子からなるプラズマという帯電したガスが生成されます。この光るプラズマが、プロセスに必要な高エネルギー粒子の源となります。

ステップ3:ターゲットの衝撃

膜の源材料(例:チタンまたはシリコンのディスク)であるターゲットには、負の電荷が与えられます。これにより、プラズマからの正に帯電したアルゴンイオンが加速され、ターゲット表面に激しく衝突します。

それぞれの衝突は、ターゲット材料内で衝突カスケードを引き起こし、微視的なビリヤードのブレイクのように運動量を伝達します。この衝突により、個々の原子がターゲット表面から放出、つまり「スパッタ」されます。

ステップ4:基板への堆積

スパッタされた原子は、かなりの運動エネルギーを持ってターゲットから放出されます。それらは低圧の真空チャンバー内を移動し、表面に衝突します。

これらの原子が基板(シリコンウェーハや光学レンズなど)に衝突すると、凝縮して付着し、徐々に薄く、緻密で、密着性の高い膜を形成します。所望の膜厚が達成されるまでプロセスが継続されます。

トレードオフの理解

スパッタリングは強力な技術ですが、すべてのコーティングニーズに対する万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

遅い堆積速度

熱蒸着や電気めっきなどの他の方法と比較して、スパッタリングは比較的遅いプロセスになることがあります。このため、非常に厚い膜や高スループットの製造を必要とするアプリケーションでは、費用対効果が低くなる可能性があります。

見通し線の制限

スパッタリングは根本的に見通し線プロセスです。原子はターゲットから基板へ直線的に移動します。このため、複雑な三次元形状や狭い構造の内部を均一にコーティングすることは困難です。

高額な設備費用

高真空システム、特殊な電源、高純度ターゲット材料の必要性により、スパッタリング設備の初期投資は、化学めっきのようなより単純な方法よりも大幅に高くなります。

スパッタリングと他の方法の比較

スパッタリングを真に理解するためには、他の一般的な堆積技術と比較することが役立ちます。

対 熱蒸着

熱蒸着もPVD法ですが、運動学的衝撃を使用する代わりに、単に源材料を蒸発するまで加熱します。スパッタリングは、スパッタされた原子がより高いエネルギーで基板に到達するため、一般的により優れた密着性と密度を持つ膜を生成します。

対 化学気相成長(CVD)

CVDは、基板表面で反応して膜を形成する化学前駆体ガスを使用します。スパッタリングの物理プロセスとは異なり、CVDは見通し線ではなく、複雑な形状に非常にコンフォーマルなコーティングを作成できます。ただし、スパッタリングは、化学反応で作成するのが難しい合金や化合物を含む、より幅広い材料選択肢を提供します。

対 電気めっき

電気めっきは、液体浴中で行われる化学プロセスです。導電性部品に厚い金属膜を堆積させる場合、より速く、より安価であることがよくあります。スパッタリングは、はるかに優れた純度、精度、およびガラスやプラスチックなどの非導電性材料への堆積能力を提供します。

アプリケーションに最適な選択をする

適切な堆積方法の選択は、プロジェクトの技術的および商業的目標に完全に依存します。

- 精度、純度、膜品質が最優先の場合:スパッタリングは、半導体、光学フィルター、医療機器などの要求の厳しいアプリケーションに最適な選択肢です。

- 複雑な3D形状を均一にコーティングすることが最優先の場合:CVDや原子層堆積(ALD)のような化学プロセスがより適しています。

- 単純な金属部品の高速で低コストなコーティングが最優先の場合:熱蒸着や電気めっきが、より実用的で経済的な代替手段となることがよくあります。

スパッタ蒸着の物理的原理を理解することで、特定の目標のためにその独自の利点をいつ活用すべきかを自信を持って判断できます。

要約表:

| 特徴 | スパッタ蒸着 | 熱蒸着 | 化学気相成長(CVD) | 電気めっき |

|---|---|---|---|---|

| プロセスタイプ | 物理(PVD) | 物理(PVD) | 化学 | 化学(液体) |

| 膜の密着性/密度 | 非常に優れている | 良い | 良い | 普通 |

| 見通し線? | はい | はい | いいえ | いいえ(導電性部品の場合) |

| 材料の汎用性 | 高い(金属、合金、セラミックス) | 中程度 | 化学前駆体に限定される | 導電性材料に限定される |

| 代表的な用途 | 半導体、光学、医療機器 | 単純な金属化 | 複雑な3D部品のコーティング | 装飾/保護金属コーティング |

研究室のアプリケーションで高純度で均一な薄膜が必要ですか?

スパッタ蒸着は、半導体製造、医療機器コーティング、先進光学などの要求の厳しい分野に最適です。KINTEKは、お客様の精密なコーティング要件を満たす高性能な実験装置と消耗品を提供することに特化しています。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様の研究開発プロセスをどのように強化できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用