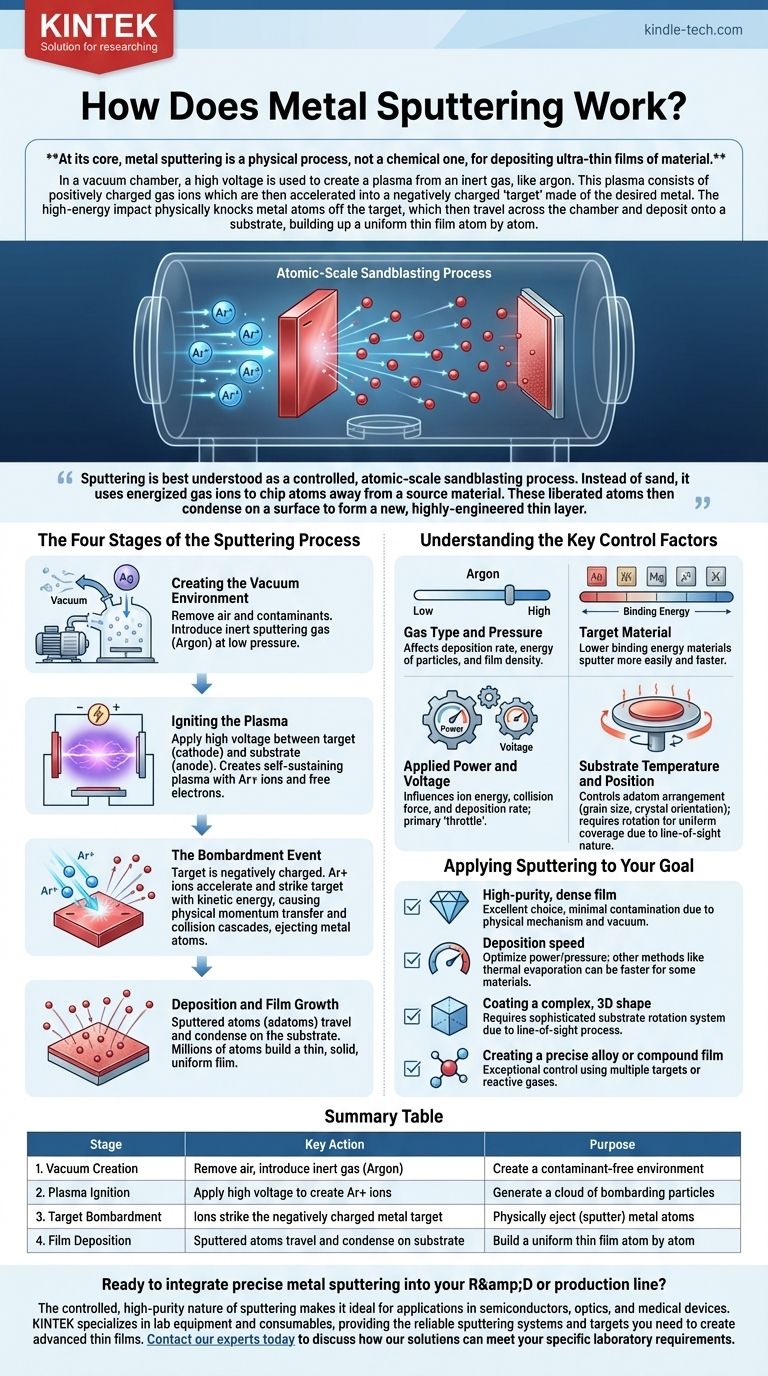

金属スパッタリングは、その核心において、材料の超薄膜を堆積させるための化学プロセスではなく、物理プロセスです。真空チャンバー内で、高電圧を使用してアルゴンなどの不活性ガスからプラズマを生成します。このプラズマは正に帯電したガスイオンで構成されており、それらが負に帯電した目的の金属でできた「ターゲット」に加速されます。高エネルギーの衝撃により、ターゲットから金属原子が物理的に叩き出され、それらがチャンバーを横切って移動し、基板上に堆積して、原子ごとに均一な薄膜を形成します。

スパッタリングは、制御された原子スケールのサンドブラストプロセスとして最もよく理解されています。砂の代わりに、活性化されたガスイオンを使用して、ソース材料から原子を削り取ります。これらの解放された原子は、表面に凝縮して、新しく高度に設計された薄層を形成します。

スパッタリングプロセスの4つの段階

スパッタリングがどのように機能するかを真に理解するには、真空チャンバー内で発生する4つの異なる段階のシーケンスに分解するのが最善です。

ステージ1:真空環境の作成

プロセス全体は制御された環境で行われる必要があります。真空チャンバーは、プロセスを妨げたり、膜に埋め込まれたりする可能性のある空気やその他の汚染物質を除去するために排気されます。

高真空が達成されると、不活性なスパッタリングガス(最も一般的にはアルゴン)が少量、正確に制御された量でチャンバーに導入されます。

ステージ2:プラズマの点火

2つの電極間に高DCまたはRF電圧が印加されます。ターゲット(ソース材料、陰極として機能)と基板(コーティングされる物体、陽極上またはその近くにある)です。

この強力な電場は、アルゴン原子から電子を剥ぎ取ります。これらの自由電子は他のアルゴン原子と衝突し、連鎖反応でより多くの電子を叩き出します。このプロセスにより、正に帯電したアルゴンイオン(Ar+)と自由電子の自己維持的な雲が生成され、これはプラズマとして知られています。

ステージ3:衝撃イベント

ターゲットには強い負電荷が与えられ、プラズマ中の正に帯電したアルゴンイオンを強く引き付けます。

これらのイオンはターゲットに向かって急速に加速し、かなりの運動エネルギーで表面に衝突します。これは純粋に物理的な運動量伝達です。イオンの衝突は、ビリヤードのボールのラックを壊すキューボールのように、ターゲット材料の原子構造内で「衝突カスケード」を引き起こします。

これらの衝突カスケードが表面に到達すると、ターゲット材料の原子が真空チャンバー内に放出または「スパッタリング」されます。

ステージ4:堆積と膜の成長

ターゲットからスパッタリングされた原子は、真空チャンバーを通過して基板に衝突します。

到着すると、これらの原子(吸着原子と呼ばれることもあります)は、基板のより冷たい表面に凝縮します。時間が経つにつれて、これらの数百万の到着原子が互いに積み重なって、特定の設計された特性を持つ薄く、固体で、非常に均一な膜を形成します。

主要な制御要因の理解

スパッタリングの真の力は、その精度にあります。最終的な膜の特性は偶然ではなく、プロセスにおけるいくつかの主要な変数を注意深く制御した直接の結果です。

ガスの種類と圧力

チャンバー内のスパッタリングガスの圧力は、堆積速度とスパッタリング粒子のエネルギーに影響を与えます。高圧は、より多くの衝突とスパッタリング原子のより間接的な経路につながり、最終的な膜の密度を変化させる可能性があります。

ターゲット材料

ターゲット材料中の原子の結合エネルギーは重要な要因です。結合エネルギーが低い材料は、非常に強い原子結合を持つ材料よりも容易に、より高い速度でスパッタリングされます。

印加電力と電圧

ターゲットに印加される電力の量は、衝突するイオンのエネルギーに直接影響します。高電力は、より強力な衝突、より高いスパッタリング速度、およびより速い膜成長をもたらします。これはプロセスの主要な「スロットル」です。

基板温度と位置

基板の温度は、到着する吸着原子が表面にどのように配置されるかに影響します。温度を制御することで、粒径や結晶配向などの重要な特性に影響を与えることができます。スパッタリングは直進プロセスであるため、複雑な形状に均一なカバレッジを達成するには、基板の位置と回転が重要です。

スパッタリングを目標に適用する

メカニズムを理解することで、スパッタリングが特定のアプリケーションに適しているかどうかを判断できます。

- 高純度で高密度の膜が主な焦点である場合:スパッタリングは優れた選択肢です。物理的な除去メカニズムと真空環境により、汚染が最小限に抑えられます。

- 堆積速度が主な焦点である場合:電力とガス圧を最適化する必要がありますが、熱蒸着などの他の方法が特定の材料ではより速い場合があることに注意してください。

- 複雑な3D形状のコーティングが主な焦点である場合:スパッタリングの直進性により、均一なカバレッジを達成するには洗練された基板回転システムが必要になります。

- 正確な合金または複合膜の作成が主な焦点である場合:スパッタリングは優れた制御を提供し、複数のターゲットの使用や反応性ガス(例:窒化物を形成するための窒素)の導入を可能にして、特定の化学量論を作成します。

これらの基本的な物理原理を制御することで、スパッタリングプロセスを操作して、文字通り原子の層ごとに、厳密な仕様の材料を構築できます。

要約表:

| 段階 | 主要なアクション | 目的 |

|---|---|---|

| 1. 真空作成 | 空気を除去し、不活性ガス(アルゴン)を導入 | 汚染のない環境を作成 |

| 2. プラズマ点火 | 高電圧を印加してAr+イオンを生成 | 衝突粒子雲を生成 |

| 3. ターゲット衝突 | イオンが負に帯電した金属ターゲットに衝突 | 金属原子を物理的に放出(スパッタリング) |

| 4. 膜堆積 | スパッタリングされた原子が移動し、基板上に凝縮 | 原子ごとに均一な薄膜を形成 |

精密な金属スパッタリングを研究開発または生産ラインに統合する準備はできていますか?スパッタリングの制御された高純度な性質は、半導体、光学、医療機器のアプリケーションに最適です。KINTEKは実験装置と消耗品を専門とし、高度な薄膜を作成するために必要な信頼性の高いスパッタリングシステムとターゲットを提供しています。当社の専門家にお問い合わせください。当社のソリューションがお客様の特定のラボ要件をどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機