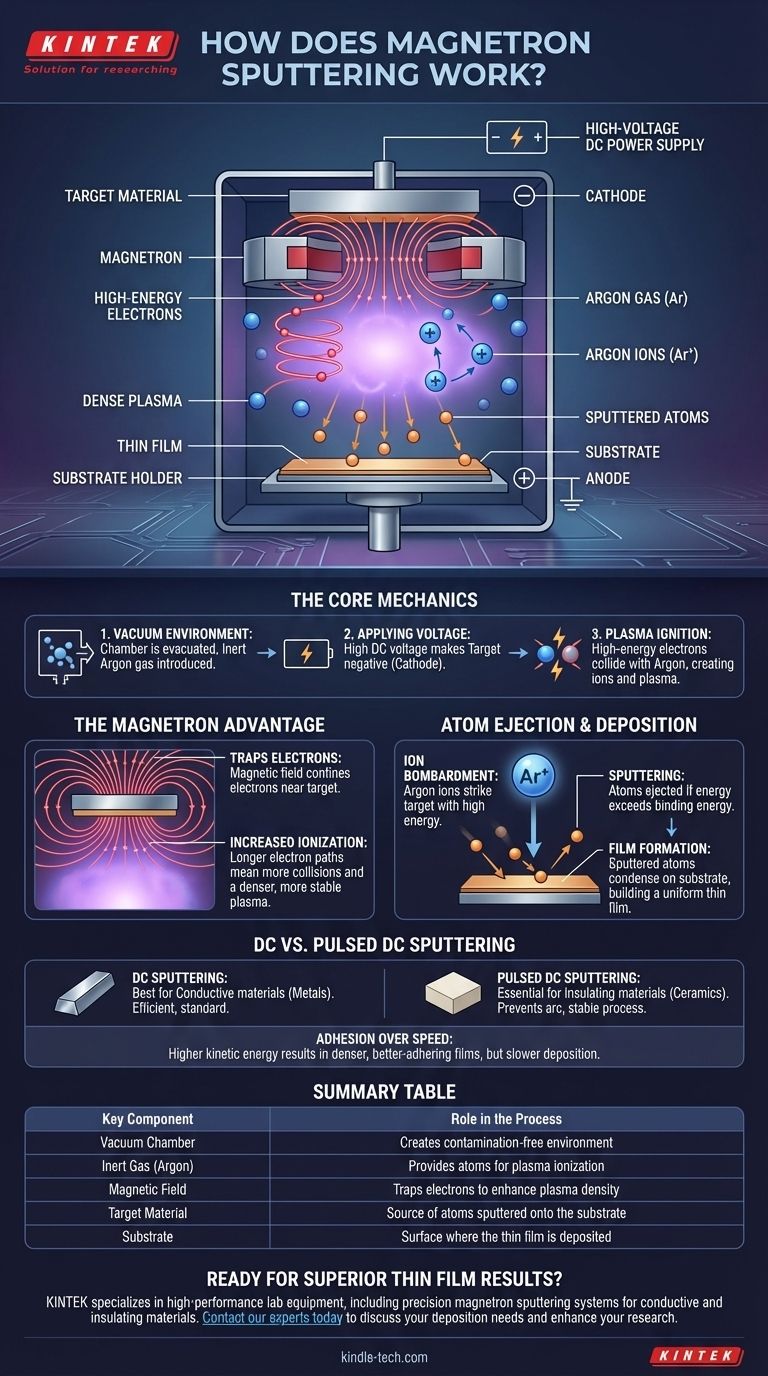

マグネトロンスパッタリングは本質的に、磁場を利用してプラズマの生成を強化する、高度に制御された物理気相成長(PVD)プロセスです。このプラズマがソース材料、すなわち「ターゲット」にイオンを衝突させ、原子を物理的に叩き出します。叩き出された原子は真空を移動し、基板上に凝縮して、非常に高い精度で均一な薄膜を形成します。

重要な点は、単にターゲットを爆撃するだけではないということです。「マグネトロン」という名前は、ターゲットの近くで電子を閉じ込めるために磁場を戦略的に使用することを指しており、これによりプラズマ生成の効率が劇的に向上します。結果として、より高密度のプラズマ、より速い堆積速度、そしてより低い圧力で高品質な膜を作成する能力が得られます。

スパッタリングプロセスの核となるメカニズム

マグネトロンスパッタリングがどのように機能するかを理解するには、特殊な真空チャンバー内で発生する一連の基本的なステップに分解するのが最適です。

真空環境

プロセス全体は真空チャンバー内で行われる必要があります。これは、最終的な膜を汚染する可能性のある不要な空気や粒子を除去するために不可欠です。

真空が確立されたら、少量で精密に制御された量の不活性ガス、最も一般的にはアルゴン(Ar)が導入されます。このガスは、プラズマを生成するためにイオン化される原子を提供します。

プラズマ生成のための電圧印加

高電圧の直流電源を使用して強力な電場を生成します。堆積させる材料、すなわちターゲットには、大きな負の電荷(カソードとなる)が与えられます。

基板ホルダーまたはチャンバー壁は通常、アノード(正または接地)として機能します。この電圧差(しばしば-300V前後)がシステムにエネルギーを供給します。

プラズマの着火

強力な電場がチャンバー内の自由電子を加速させます。これらの高エネルギー電子が中性のアルゴン原子と衝突します。

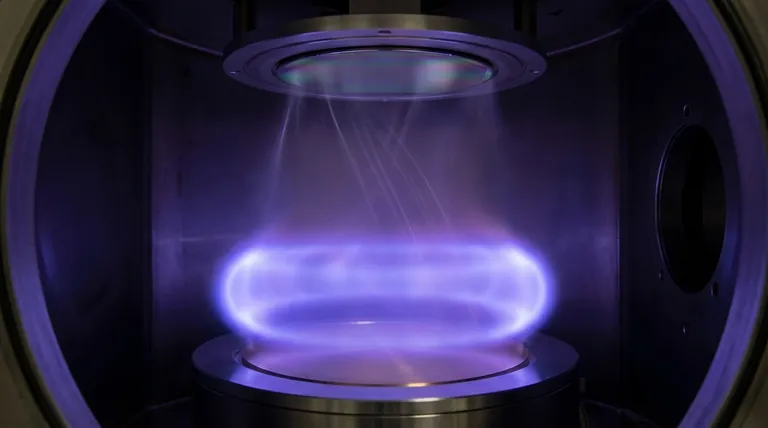

これらの衝突は、アルゴン原子から電子を叩き出すのに十分な力があり、正電荷を帯びたアルゴンイオン(Ar+)と、より多くの自由電子を生成します。この衝突の連鎖反応が、プラズマとして知られる光るイオン化ガスの雲を着火させ、維持します。

「マグネトロン」の利点:より効率的なプラズマ

標準的なスパッタリングも機能しますが、効率は高くありません。マグネトロン(ターゲットの後ろに配置された強力な磁石の配置)を追加することが、このプロセスを非常に効果的にする要因です。

磁場の役割

磁場はターゲットを貫通し、その表面のすぐ前に閉じ込めゾーンを生成します。

この磁場はより軽く、負に帯電した電子を閉じ込め、電子が逃げるのを防ぎ、ターゲットの近くでらせん状の軌道を描くように強制します。

イオン化とスパッタリングの増加

電子が閉じ込められるため、その移動経路長が大幅に増加し、中性アルゴン原子と衝突してイオン化する確率が劇的に高まります。

これにより、最も必要な場所に集中した、はるかに高密度で安定したプラズマが生成されます。豊富になった正のアルゴンイオンは、負に帯電したターゲットに強く引き寄せられます。

原子の放出と堆積

アルゴンイオンは加速し、莫大な運動エネルギーをもってターゲット表面を爆撃します。

イオンによって伝達されるエネルギーがターゲット材料の表面結合エネルギーよりも大きい場合、ターゲットから中性原子を物理的に叩き出し、すなわち「スパッタ」します。これらのスパッタされた原子は真空を移動し、基板上に到達して凝縮し、目的の薄膜を形成します。

トレードオフとバリエーションの理解

マグネトロンスパッタリングは強力ですが、慎重な検討が必要な特定の用途と制限を持つ複雑なプロセスです。

DCスパッタリングとパルスDCスパッタリング

直流(DC)スパッタリングは標準的な手法であり、ほとんどの金属のような電気伝導性のあるターゲット材料に対して非常にうまく機能します。

セラミックスのような絶縁体(誘電体)材料の場合、ターゲット表面に電荷が蓄積し、イオンが偏向されてアーク放電につながる可能性があります。パルスDCスパッタリングは、短時間電圧を周期的に反転させてこの電荷の蓄積を中和することにより、これを解決し、安定した堆積を可能にします。

プロセス制御の重要性

得られる膜の品質—その密度、密着性、結晶構造、電気的特性—は自動的に決まるわけではありません。ガス圧力、電圧、磁場強度、基板温度などの変数を細心の注意を払って制御することに依存します。

速度よりも密着性

スパッタされた原子は、熱蒸着などの他の方法と比較して、はるかに大きな運動エネルギーを持って基板に到達します。これにより、より高密度で、より均一で、より密着性の高い膜が得られます。トレードオフとして、スパッタリングはしばしば堆積速度が遅いプロセスとなります。

目的のための適切な選択

適切なスパッタリング技術の選択は、扱う材料と最終的な膜に求められる特性に完全に依存します。

- 導電性金属膜の堆積が主な焦点である場合: 標準的なDCマグネトロンスパッタリングは、効率的で信頼性が高く、業界標準の選択肢です。

- 絶縁性セラミックスや酸化物の堆積が主な焦点である場合: パルスDCスパッタリングは、電荷の蓄積を防ぎ、安定したアークフリープロセスを保証するために不可欠です。

- 最大の膜密度と密着性を達成することが主な焦点である場合: 堆積粒子のエネルギーが高いため、マグネトロンスパッタリングは他の多くの堆積技術よりも優れています。

結局のところ、マグネトロンスパッタリングは、現代のエレクトロニクス、光学、材料科学の基礎となる高性能薄膜を作成するために不可欠なレベルの制御を提供します。

要約表:

| 主要コンポーネント | プロセスにおける役割 |

|---|---|

| 真空チャンバー | 汚染のない環境を作り出す |

| 不活性ガス(アルゴン) | プラズマイオン化のための原子を提供する |

| 磁場 | 電子を閉じ込めてプラズマ密度を高める |

| ターゲット材料 | 基板上にスパッタされる原子の供給源 |

| 基板 | 薄膜が堆積される表面 |

ラボで優れた薄膜結果を達成する準備はできましたか?

KINTEKは、精度と信頼性のために設計されたマグネトロンスパッタリングシステムを含む、高性能ラボ機器を専門としています。導電性金属を扱っている場合でも、絶縁性セラミックスを扱っている場合でも、当社のソリューションは、優れた密着性を持つ高密度で均一な膜の作成を支援します。

専門家チームに今すぐお問い合わせいただき、お客様固有の堆積ニーズについてご相談の上、KINTEKがお客様の研究および生産プロセスをどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 高真空システム用 304/316 ステンレス鋼真空ボールバルブ ストップバルブ

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

よくある質問

- 温度制御された加熱バブラーの機能は何ですか? TiO2膜成膜のためのTDMATの最適化

- 化学気相成長(CVD)にはどのような種類がありますか?適切なCVD法を選択するためのガイド

- CVDを使用して多結晶金属上にグラフェンを成長させる例としては、どのようなものがありますか?大規模グラフェン合成をマスターする

- 浮遊触媒法とは?高収率CNT生産ガイド

- ナノテクノロジーにおける成膜(デポジション)とは何ですか?原子レベルで高性能材料を構築する

- 化学気相成長法(CVD)の長所と短所とは?高性能コーティングのためのガイド

- DLI-MOCVDにおける液体噴射システムの利点は何ですか?安定した高レート成膜を実現

- CVDの主な欠点は何ですか?高温と危険な化学物質の取り扱い