要するに、熱間等方圧接(HIP)は、材料を極めて高い均一な圧力と高温に同時にさらすことによって多孔性を低減します。 この組み合わせにより、材料内部の空隙や細孔が物理的に潰れ、拡散によって溶着し、完全に高密度でより強度の高い最終部品が生まれます。

重要な点は、HIPが不活性ガスを使用して等方性(あらゆる方向から均等な)の圧力をかけることで、部品の全体形状を歪ませることなく内部欠陥を閉鎖することです。単に熱と圧力だけでなく、その圧力の均一性こそが、このプロセスを非常に効果的にしているのです。

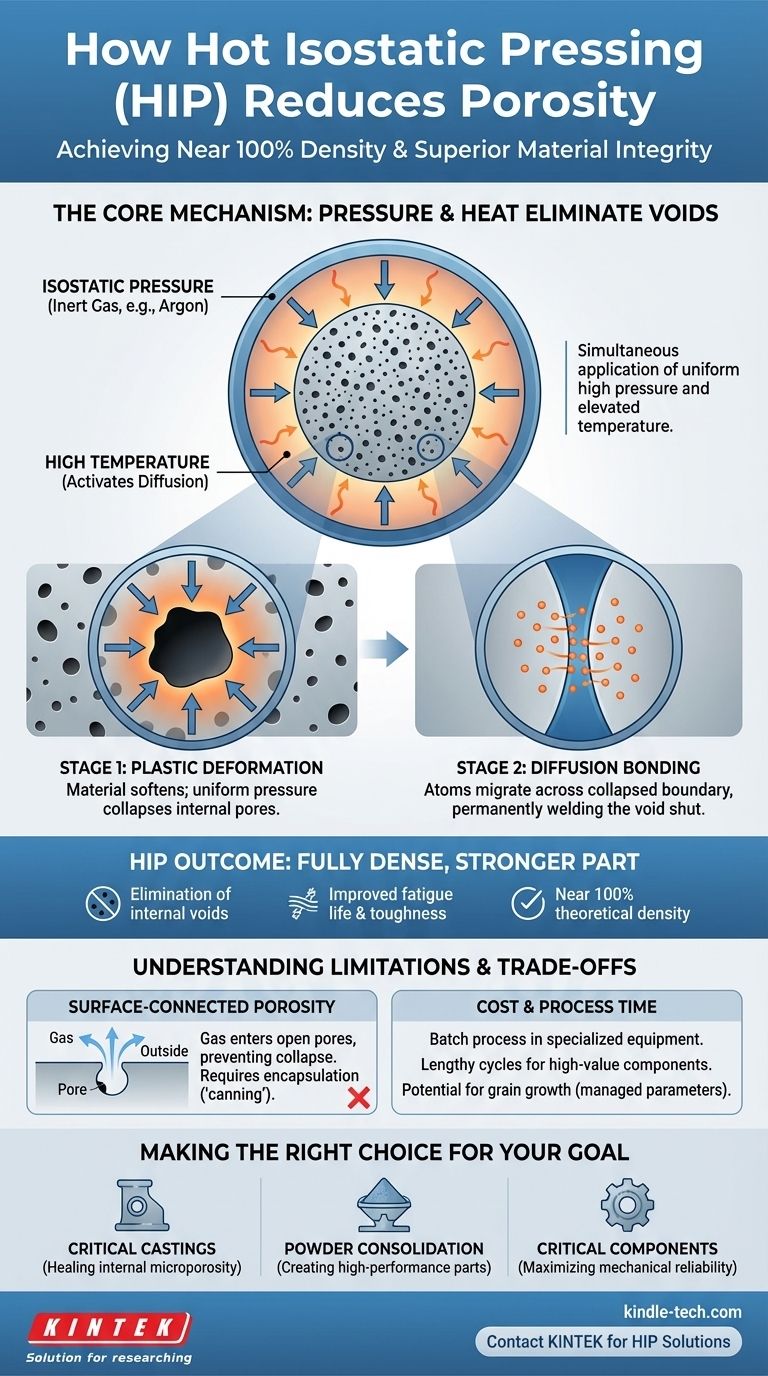

空隙を除去する中核的なメカニズム:圧力と熱の役割

熱間等方圧接は、塑性変形と固相拡散という2つの基本的な物理原理が連携して機能する材料高密度化プロセスです。

高温の役割

最初のステップは、真空密閉された高圧容器内で部品を加熱することです。この熱エネルギーは極めて重要です。

高温は材料を軟化させ、降伏強度を低下させ、可塑性を持たせます。これにより、印加される圧力によって材料の内部構造が再形成される準備が整います。

最も重要なのは、熱が原子の移動を活性化することです。原子は結晶格子内のある位置から別の位置へ移動するエネルギーを得ます。これは拡散として知られるプロセスです。これが空隙を恒久的に修復する鍵となります。

等方性圧力の役割

材料が目標温度に達すると、不活性ガス(通常はアルゴン)が容器内に送り込まれ、巨大な圧力が生成されます。

この圧力は等方性であり、部品に対して全方向から均等な力が加えられることを意味します。この均一な圧縮こそが、内部の細孔を潰す原因となります。

圧力差が空隙の外側で内側よりもはるかに大きくなるため、周囲の材料が内側に押し込まれ、隙間が閉じられます。これが塑性変形の段階です。

最終段階:拡散接合

空隙が物理的に潰された後、高温により反対側の表面の原子が境界を越えて移動できるようになります。

この拡散接合により、元の空隙が原子レベルで効果的に溶着され、強固な冶金学的結合が形成されます。元の細孔が単に埋められたのではなく、材料のミクロ構造から完全に除去されます。

その結果、理論密度のほぼ100%を達成した部品が得られ、疲労寿命、靭性、延性などの機械的特性が劇的に向上します。

トレードオフと制限の理解

HIPは非常に強力ですが、万能の解決策ではありません。その制限を理解することが、効果的に使用するための鍵となります。

表面に接続した多孔性は修復できない

HIPの最も重要な制限は、内部の孤立した細孔のみを閉じることができるという点です。

もし細孔が部品の表面に接続している場合、高圧ガスがその空隙に入り込み、内部と外部の圧力が均一化されます。圧力差がないため、細孔は潰れません。

表面に接続した多孔性を持つ部品は、HIPを受ける前に、まず使い捨ての気密容器に封入する(「キャニング」と呼ばれるプロセス)必要があります。

コストと処理時間

HIPは特殊で高価な設備で行われるバッチプロセスです。これにより、標準的な熱処理よりもコストが高くなります。

加熱、加圧、保持時間、冷却を含むプロセスサイクルは長く、数時間かかることがよくあります。そのため、高価値または性能が重要な部品に最も適しています。

微細構造変化の可能性

高温と時間の組み合わせは、一部の材料において結晶粒の成長を引き起こす可能性があります。プロセスパラメータはこれを最小限に抑えるように注意深く制御されますが、これは材料とプロセスの選択においてエンジニアが考慮しなければならない要因です。

目標に合った正しい選択をする

HIPを指定するかどうかの決定は、除去する必要のある欠陥の性質と部品の性能要件に完全に依存します。

- 主要な焦点が、重要な鋳造品の内部欠陥の修復である場合: HIPは、微細多孔性を排除し、疲労寿命と機械的信頼性を大幅に向上させるための業界標準のソリューションです。

- 金属またはセラミック粉末を完全に高密度な固体に統合する場合: HIPは、先進材料から高性能なニアネットシェイプ部品を作成するための主要な製造方法です。

- 主に表面レベルの空隙や亀裂に対処している場合: HIPはコストのかかる封入なしには効果がないため、溶接、ろう付け、または表面シーリングなどの他の方法を検討してください。

これらの原理を理解することで、HIPを活用し、そうでなければ達成不可能なレベルの材料の完全性を自信を持って実現できます。

要約表:

| HIPプロセスステップ | 主要機能 | 結果 |

|---|---|---|

| 高温 | 材料を軟化させ、原子拡散を活性化する | 変形と接合のための材料を準備する |

| 等方性圧力 | 全方向から均一な力を加える | 塑性変形により内部の細孔を潰す |

| 拡散接合 | 原子が潰れた空隙の境界を越えて移動する | 空隙を恒久的に溶着し、ほぼ100%の密度を達成する |

多孔性を排除し、重要な部品の性能を向上させる準備はできましたか?

KINTEKは、熱間等方圧接システムやサービスを含む先進的な熱処理ソリューションを専門としています。ラボ機器と消耗品に関する当社の専門知識は、高性能材料を扱うラボや製造業者の厳しいニーズに合わせて調整されています。

当社は、優れた材料密度、向上した疲労寿命、および高い機械的信頼性の達成を支援できます。HIPがお客様の特定の用途にどのように役立つかについて、ぜひご相談ください。

専門家による個別相談については、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- 加熱プレート付き自動加熱油圧プレス機(ラボ用ホットプレス用)

- ラボ用加熱プレート付き自動高温加熱油圧プレス機