本質的に、熱処理は金属の内部結晶構造を操作することによって金属をより強くします。この制御された加熱および冷却のプロセスは、金属の原子を再配置し、変形や摩耗に対する耐性が高い新しい構成、すなわち微細構造を形成します。これは金属に何かを加えるというよりも、すでにある構造を最適化することに関係しています。

基本的な原理は、熱を加えることで金属の原子が動くためのエネルギーを与え、冷却速度によってそれらがどのように固定されるかが決まるということです。急冷はそれらを強く応力の掛かった状態で閉じ込め、徐冷はそれらがより柔らかく、よりリラックスした状態に落ち着くことを可能にします。

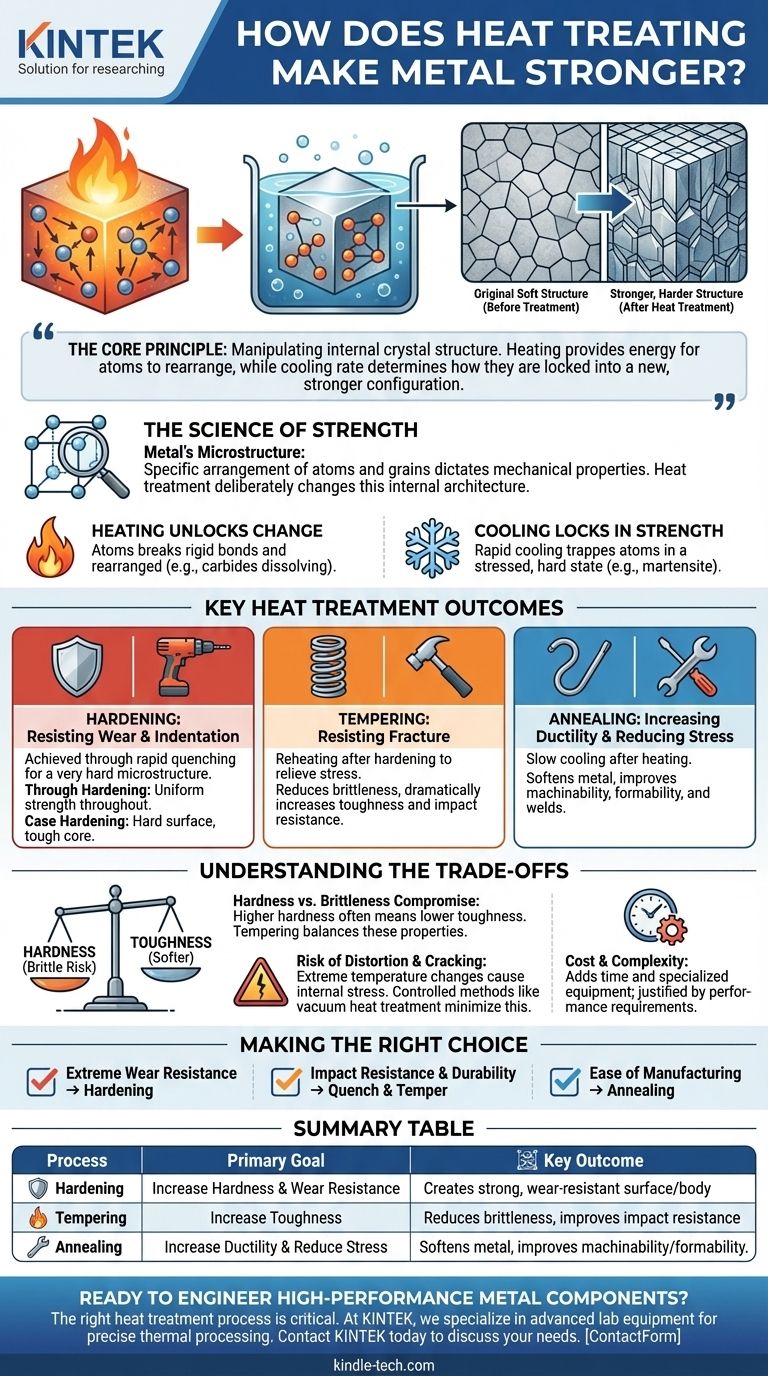

強度の科学:原子と結晶

熱処理を理解するためには、まず金属の固体が均一な塊ではないことを理解する必要があります。それは、数え切れないほどの微小な結晶粒で構成された結晶性材料です。金属の強度は、これらの結晶粒とそれらの原子が移動または転位するのをどれだけ抵抗できるかによって決まります。

金属の微細構造の役割

金属の微細構造は、原子、結晶、および異なる相が微視的なレベルで特定の配置を指します。この内部の構造が、硬さ、靭性、延性などの機械的特性を決定します。熱処理は、この構造を意図的に変化させるために使用されるツールです。

熱が変化を解き放つ方法

金属を臨界変態温度以上に加熱すると、原子はその剛直な結合を断ち切るのに十分な熱エネルギーを得ます。それらは動き始め、新しく、より均一な結晶構造に再配列されます。鋼の場合、これには硬い炭化物粒子をオーステナイトと呼ばれる固溶体に溶解することが含まれます。

冷却が強度を固定する方法

強化が行われるのは冷却段階、すなわち焼入れ(クエンチ)です。水、油、または空気などの媒体で金属を急速に冷却することにより、原子は元の、より柔らかい状態に戻る時間が与えられません。その代わりに、それらは鋼のマルテンサイトのような、非常に応力の掛かった、歪んだ、非常に硬い結晶構造に閉じ込められます。この新しい構造は変形に対する耐性が非常に高くなり、これが硬度と強度の向上として認識されます。

主要な熱処理の成果

「より強い」というのは単一の特性ではありません。プロセスに応じて、熱処理は鋼、チタン、特殊合金などの材料に対する特定のエンジニアリング要求を満たすために、異なる特性を強化することができます。

焼入れ(硬化):圧痕と摩耗への抵抗

焼入れは強度を向上させる最も直接的な方法です。これは、非常に硬い微細構造を作成するために急速な焼入れによって達成されます。

- 全体焼入れ(スルーハードニング): 部品の体積全体を加熱および焼入れし、均一な強度を提供します。

- 表面焼入れ(ケースハードニング): 部品の外面のみを選択的に焼入れし、衝撃を吸収するためにコアをより柔らかく、より靭性を保ちながら、耐摩耗性の高いシェルを作成します。

靭性向上:破壊への抵抗

極端な硬さには、しばしば危険な副作用、すなわち脆性が伴います。焼入れ後には、焼戻し(テンパリング)と呼ばれるプロセスが使用されます。部品をより低い温度に再加熱し、焼入れによる内部応力を一部解放します。これにより硬度はわずかに低下しますが、材料の靭性—エネルギーを吸収し、破壊に抵抗する能力—が劇的に向上します。

焼なまし(アニーリング):延性の向上と応力の低減

焼なまし(アニーリング)は、本質的に焼入れの反対です。加熱後、金属は非常にゆっくりと冷却されます。これにより原子は柔らかく、応力のない微細構造に再配列され、金属が機械加工、成形、または溶接しやすくなります。

トレードオフの理解

熱処理は万能の解決策ではありません。それは望ましい特性間の妥協の一連のものです。これらのトレードオフを理解することは、成功裏に応用するために不可欠です。

硬度と脆性のトレードオフ

主なトレードオフは硬度と靭性の間にあります。材料が硬くなるほど、脆くなる傾向があります。完全に焼入れされ、焼戻しされていない鋼部品は、傷に対する耐性が非常に高いかもしれませんが、落とすとガラスのように砕ける可能性があります。焼戻しは、重要な靭性を得るために意図的に硬度の一部を犠牲にする行為です。

歪みと亀裂のリスク

熱処理に関わる極端な温度変化は、大きな内部応力を誘発します。これは、特に複雑な形状や鋭い角を持つ部品において、部品の反り、歪み、または亀裂を引き起こす可能性があります。真空熱処理などの制御された方法は、均一な加熱を保証し、表面反応や変色を防ぐことによって、これを最小限に抑えるために使用されます。

コストと複雑さ

熱処理は製造プロセスにコストと時間を追加します。これには特殊な炉、正確な温度と雰囲気の制御、熟練したオペレーターが必要です。熱処理を行うという決定は、母材だけでは満たせない明確な性能要件によって正当化されなければなりません。

目標に合わせた正しい選択をする

正しい熱処理プロセスを選択するには、部品の最終的な用途と最も重要な性能特性を明確に理解する必要があります。

- 極端な耐摩耗性が主な焦点の場合: 全体焼入れまたは表面焼入れを使用して、可能な限り高い表面硬度を達成します。

- 耐衝撃性と耐久性が主な焦点の場合: 焼入れ・焼戻しプロセスを使用して、高い強度と良好な靭性のバランスを作り出します。

- 製造の容易さが主な焦点の場合: 焼なましを使用して材料を軟化させ、内部応力を低減し、機械加工性または成形性を向上させます。

結局のところ、熱処理は標準的な材料を特定のタスクのために設計された高性能部品へと変貌させます。

要約表:

| プロセス | 主な目標 | 主な結果 |

|---|---|---|

| 焼入れ(硬化) | 硬度と耐摩耗性の向上 | 強靭で耐摩耗性のある表面または本体を作成する。 |

| 焼戻し(テンパリング) | 靭性の向上 | 焼入れ後の脆性を低減し、耐衝撃性を向上させる。 |

| 焼なまし(アニーリング) | 延性の向上と応力の低減 | 金属を軟化させ、機械加工性および成形性を向上させる。 |

高性能金属部品の設計にご興味がありますか?

アプリケーションに最適な強度、靭性、耐久性のバランスを達成するには、適切な熱処理プロセスが不可欠です。KINTEKでは、正確な熱処理に必要な高度なラボ機器と消耗品の提供を専門としています。

新しい合金を開発する場合でも、既存のプロセスを最適化する場合でも、当社の専門知識と信頼性の高い製品は、材料科学および製造におけるお客様の研究所の成功をサポートします。

熱処理能力を強化し、優れた材料特性を達成する方法について、KINTEKに今すぐお問い合わせください。

ビジュアルガイド