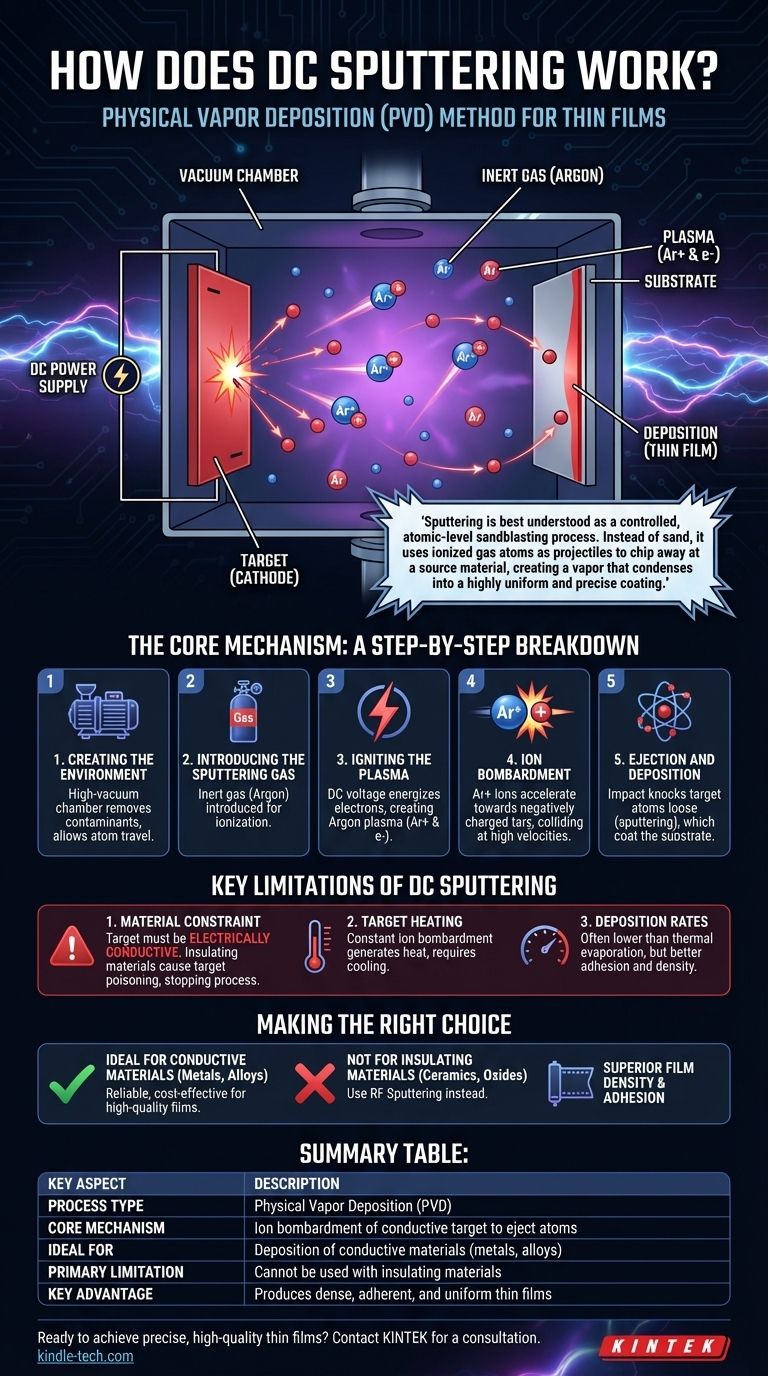

DCスパッタリングは、その核心において、高エネルギーガスを使用してソース材料から原子を物理的に叩き出し、それを別の物体に薄膜として堆積させる物理蒸着(PVD)法です。このプロセスは、不活性ガス(通常はアルゴン)で満たされた真空チャンバー内で、ソース材料(ターゲット)とコーティングされる物体(基板)の間に高電圧電場を生成することで機能します。この電場がガスをイオン化し、生成されたイオンがターゲットに加速して衝突し、原子を叩き出し、それが基板をコーティングします。

スパッタリングは、制御された原子レベルのサンドブラストプロセスとして最もよく理解できます。砂の代わりに、イオン化されたガス原子を弾丸として使用し、ソース材料を削り取り、非常に均一で精密なコーティングに凝縮する蒸気を生成します。

コアメカニズム:ステップバイステップの内訳

DCスパッタリングがどのように機能するかを真に理解するには、特殊な真空チャンバー内で発生する一連のイベントとして視覚化するのが最善です。各ステップは、望ましい特性を持つ最終的な薄膜を構築するために不可欠です。

ステップ1:環境の作成

プロセス全体は、ターゲット(堆積される材料)と基板(コーティングされる物体)を真空チャンバーに入れることから始まります。

真空は2つの理由で不可欠です。第一に、スパッタされた材料と反応して膜を台無しにする可能性のある空気やその他の汚染物質を除去します。第二に、スパッタされた原子がターゲットから基板まで最小限の衝突で移動できるようにします。

ステップ2:スパッタリングガスの導入

真空が確立されたら、少量で精密に制御された不活性ガス、ほとんどの場合アルゴンがチャンバーに導入されます。

アルゴンが使用されるのは、化学的に不活性であり、ほとんどのターゲット材料から原子を効果的に叩き出すのに適した原子量を持っているためです。

ステップ3:プラズマの点火

高電圧の直流(DC)電源が作動します。ターゲットは負極(陰極)に接続され、チャンバーまたは別のアノードは正極に接続されます。

この強い電場がチャンバー内の自由電子にエネルギーを与えます。これらの高エネルギー電子は中性のアルゴンガス原子と衝突し、そこから電子を叩き出し、正に帯電したアルゴンイオン(Ar+)とさらに多くの自由電子を生成します。この自己維持的なイオンと電子の雲はプラズマとして知られています。

ステップ4:イオン衝撃

正に帯電したアルゴンイオン(Ar+)は、電場によって負に帯電したターゲットに向かって強く加速されます。

それらは非常に高速でターゲット表面に衝突し、かなりの量の運動エネルギーと運動量を伝達します。

ステップ5:放出と堆積

アルゴンイオンからの衝撃は、ターゲット材料から原子を物理的に叩き出すのに十分な強さです。この原子の放出が「スパッタリング」効果です。

これらのスパッタされた原子は真空チャンバーを通過し、基板に着地し、原子ごとに徐々に堆積して薄く均一な膜を形成します。

DCスパッタリングプロセスの主な制限

非常に効果的である一方で、DC(直流)法には、理解することが不可欠な特定の制約があります。その主な制限は、使用できる材料の種類を決定します。

材料の制約

DCスパッタリングの最大の制限は、ターゲット材料が電気的に導電性である必要があることです。

ターゲットに一定の負電圧を維持する必要があるため、絶縁性または非導電性の材料は、衝突するイオンからの正電荷の蓄積を引き起こします。この「ターゲット中毒」として知られる効果は、負のバイアスを急速に中和し、プラズマを完全に消滅させ、スパッタリングプロセスを停止させます。

ターゲット加熱

イオンの絶え間ない衝撃は、ターゲットに莫大な量の熱を発生させます。ターゲットが溶融、変形、または材料特性を変化させるのを防ぐために、効果的な冷却システムが必須です。

堆積速度

一部の熱蒸着プロセスと比較して、DCスパッタリングは堆積速度が低い場合があります。ただし、結果として得られる膜は、多くの場合、優れた密着性と密度を持っています。

目標に合った適切な選択をする

メカニズムを理解することで、DCスパッタリングが薄膜成膜に理想的な選択肢である場合と、代替手段が必要な場合が明らかになります。

- 金属、合金、またはその他の導電性材料の堆積が主な焦点である場合: DCスパッタリングは、高品質の膜を製造するための非常に信頼性が高く、費用対効果が高く、広く使用されている方法です。

- セラミックス、酸化物、またはその他の絶縁材料の堆積が主な焦点である場合: DCスパッタリングは機能しません。電荷の蓄積を避けるためにAC電場を使用する高周波(RF)スパッタリングなどの技術を使用する必要があります。

- 優れた膜密度と密着性を達成することが主な焦点である場合: スパッタリング全般は優れた選択肢です。堆積された原子の高い運動エネルギーにより、他の多くの方法よりも高密度で密着性の高い膜が生成されるためです。

最終的に、このプロセスを習得することは、制御された原子衝突を利用して、基礎から高性能材料を構築することです。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 導電性ターゲットへのイオン衝撃による原子の放出 |

| 理想的な用途 | 導電性材料(金属、合金)の堆積 |

| 主な制限 | 絶縁材料(セラミックス、酸化物)には使用できません |

| 主な利点 | 高密度で密着性の高い均一な薄膜を生成します |

研究室で精密で高品質な薄膜を実現する準備はできていますか?

DCスパッタリングは導電性材料を堆積させるための基礎的な技術ですが、成功には適切な装置の選択が不可欠です。KINTEKは、お客様の研究および生産ニーズに合わせた信頼性の高い実験装置と消耗品の提供を専門としています。

金属や合金を扱っている場合でも、他の堆積方法を検討している場合でも、当社の専門知識がお客様のプロセスを最適化するのに役立ちます。今すぐお問い合わせください。当社のソリューションがお客様の研究室の能力をどのように向上させ、プロジェクトの成功を確実にできるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 三次元電磁ふるい分け装置

- 小型真空熱処理・タングステン線焼結炉