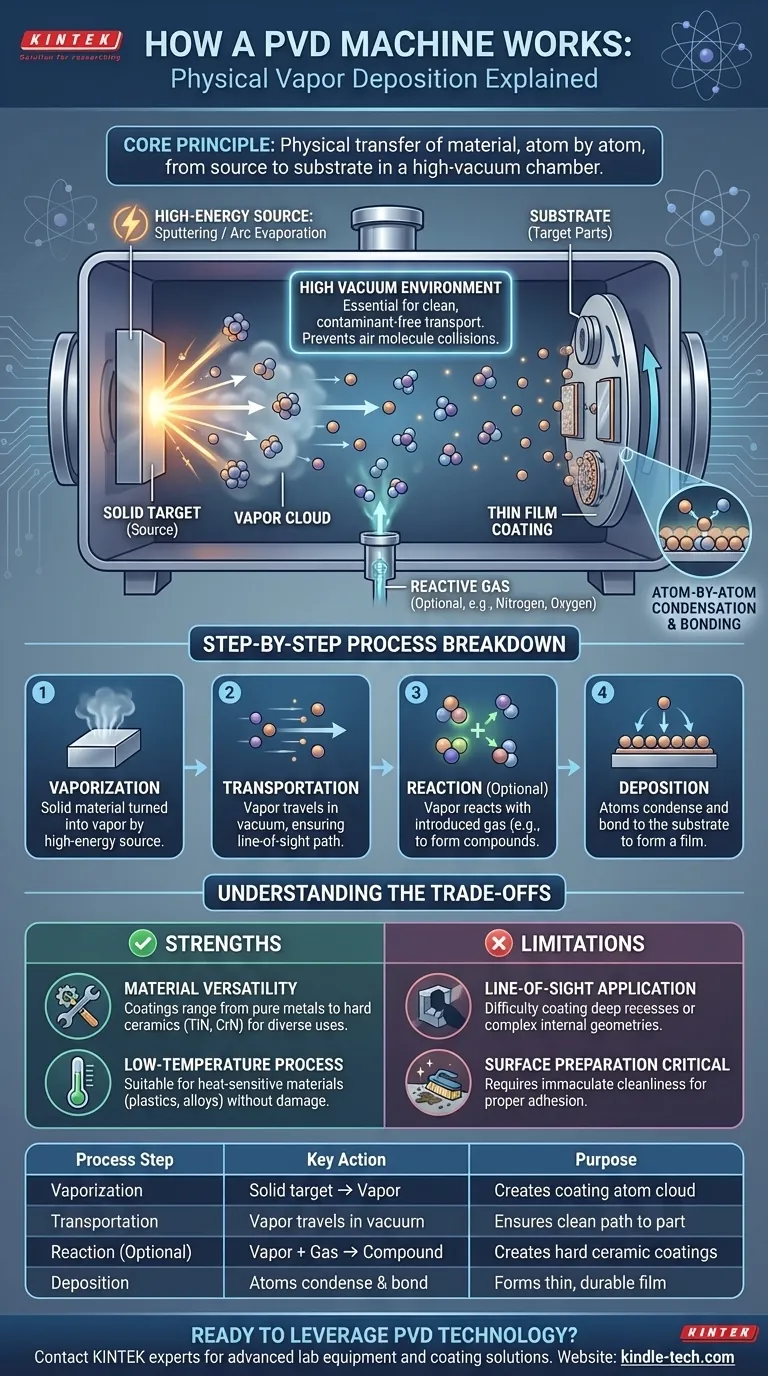

PVD(物理蒸着)装置の基本的な仕組みは、固体コーティング材料を真空チャンバー内で蒸気化し、その蒸気を部品の表面に凝縮させて、薄く耐久性のある膜を形成することです。このプロセス全体は、原子レベルで材料をソースから基板へ物理的に転送するものであり、主要な化学反応は伴いません。

「物理蒸着」という言葉は複雑に聞こえますが、その根底にある原理は単純で高度に制御されています。これは、真空内で材料をソースからターゲット部品へ物理的に移動させる見通し線プロセスであり、最終的なコーティングの特性を卓越した精度で制御できます。

基本原理:真空中の旅

PVD装置がどのように機能するかを真に理解するには、原子を輸送するための制御された環境として考える必要があります。すべての段階が精度を追求して設計されています。

ソース:固体から蒸気へ

プロセスは「ターゲット」から始まります。これは、コーティングに使用したい純粋な材料(例:チタン、クロム、金)のブロックです。

真空チャンバー内の高エネルギー源がこのターゲットに向けられます。このエネルギーは、プラズマ(スパッタリングと呼ばれるプロセス)または電気アーク(アーク蒸着)から供給されることが多く、ターゲットから個々の原子または小さな原子クラスターを叩き落とし、固体材料を蒸気に変えるのに十分な強力さを持っています。

チャンバー:真空の重要性

このプロセス全体は、実質的にすべての空気が排出されて高真空が作られた密閉されたチャンバー内で行われます。

この真空は後付けではなく、極めて重要です。真空がなければ、蒸発したコーティング原子は空気分子(酸素や窒素など)と衝突し、コーティングを汚染し、部品に効果的に到達するのを妨げてしまいます。真空は、明確で遮るもののない経路を確保します。

目的地:凝縮と膜の成長

蒸発した原子は、表面に衝突するまでソースから直線的に移動します。コーティングされる部品は、この蒸気雲を遮るようにチャンバー内に戦略的に配置されます。

蒸気原子が部品(「基板」)のより冷たい表面に当たると、急速に冷却され、凝縮し、表面に結合します。これは、原子レベルで層ごとに起こり、非常に薄く、緻密で、密着性の高い膜を形成します。

プロセスの段階的な内訳

原理は単純ですが、運用プロセスは4つの異なるステップに分解できます。

ステップ1:蒸発

サイクルは、固体ソース材料から蒸気を生成することから始まります。PVD装置は、ターゲットを衝撃して原子を剥離し、チャンバー内に材料の雲を生成するためにエネルギー源を使用します。

ステップ2:輸送

蒸発した原子は、ターゲットから基板部品に向かって移動します。これは真空中で行われるため、経路は直接的で予測可能であり、見通し線堆積として知られる重要な特徴です。

ステップ3:反応(オプションだが重要)

基本的な金属コーティングの場合、このステップはスキップされます。しかし、多くの高性能アプリケーションでは、特定の反応性ガス(窒素、酸素、メタンなど)がチャンバー内に正確に導入されます。

蒸発した金属原子は、飛行中にこのガスと反応して新しい化合物を形成します。これにより、窒化チタン(TiN)、炭化チタン(TiC)、酸化クロム(Cr₂O₃)のような硬質セラミックコーティングが生成されます。この「反応性PVD」プロセスが、コーティングに極度の硬度や色などの特定の特性を与えるのです。

ステップ4:堆積

これは、コーティング材料(純粋な金属蒸気または新しく形成された化合物)が基板上に凝縮する最終ステップです。装置は、膜が望ましい構造、密度、密着性で成長するように、温度や圧力などの変数を制御します。

トレードオフの理解

PVD技術は強力ですが、その物理的な性質により、理解することが重要な特定の強みと限界が生じます。

強み:材料の多様性

PVDは、純粋な金属、合金、非常に硬いセラミック化合物など、幅広い材料を堆積させることができます。これにより、装飾仕上げから高性能切削工具まで、あらゆるものに適しています。

強み:低温プロセス

化学蒸着(CVD)などの他の方法と比較して、PVDは「低温」プロセスです。これにより、プラスチックや特定の金属合金などの熱に弱い材料を損傷することなくコーティングできます。

限界:見通し線アプリケーション

蒸気が直線的に移動するため、PVDは「見える」表面のコーティングに優れています。ただし、部品を複数の軸で回転させる高度な治具がなければ、深い凹部、内部の穴、または複雑で影になった形状をコーティングすることは困難です。

限界:表面準備が重要

PVDコーティングの品質は、基板の清浄度と準備に大きく依存します。原子レベルの結合が正しく形成されるためには、表面は完璧に清潔でなければなりません。油、ほこり、または酸化層があると、密着性が低下します。

目標に合った適切な選択をする

PVDプロセスを理解することで、適切な理由でPVDを選択し、コーティングに最適化された部品を設計することができます。

- 極度の硬度と耐摩耗性が主な焦点である場合: PVDは、切削工具、金型、摩耗部品にTiN、AlTiN、CrNなどのセラミックコーティングを適用するための決定的な選択肢です。

- 耐久性のある高級装飾仕上げが主な焦点である場合: PVDは、時計、蛇口、家電製品に、従来のメッキよりもはるかに優れた、鮮やかで長持ちするメタリックカラー(金、黒、ブロンズ)を提供します。

- 生体適合性が主な焦点である場合: PVDは、チタンやハイドロキシアパタイトなどの不活性コーティングを医療用インプラントに適用するために使用され、体が拒絶しないことを保証します。

- 複雑な内部チャネルのコーティングが主な焦点である場合: PVDには限界があり、特殊な設定またはCVDやメッキなどの代替プロセスが必要になる場合があることを考慮する必要があります。

PVD装置が原子レベルで材料を物理的に転送する仕組みを理解することで、特定のアプリケーションに合わせてその独自の機能をより効果的に活用できます。

要約表:

| プロセスステップ | 主なアクション | 目的 |

|---|---|---|

| 蒸発 | 固体ターゲット材料が蒸発する(例:スパッタリングによる)。 | コーティング原子の雲を生成する。 |

| 輸送 | 蒸発した原子が真空を介して直線的に移動する。 | 部品への清潔で汚染のない経路を確保する。 |

| 反応(オプション) | 蒸気がガス(例:窒素)と反応して化合物を形成する。 | 窒化チタン(TiN)のような硬質セラミックコーティングを生成する。 |

| 堆積 | 原子が凝縮し、基板表面に結合する。 | 薄く、緻密で、密着性の高い膜を形成する。 |

あなたのアプリケーションにPVD技術を活用する準備はできていますか?

KINTEKは、コーティング開発および生産のための高度な実験装置と消耗品を専門としています。切削工具、医療用インプラント、装飾仕上げのいずれに取り組んでいる場合でも、当社の専門知識は、優れた耐久性のあるコーティングを実現するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のPVDソリューションがお客様の製品の性能と耐久性をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器