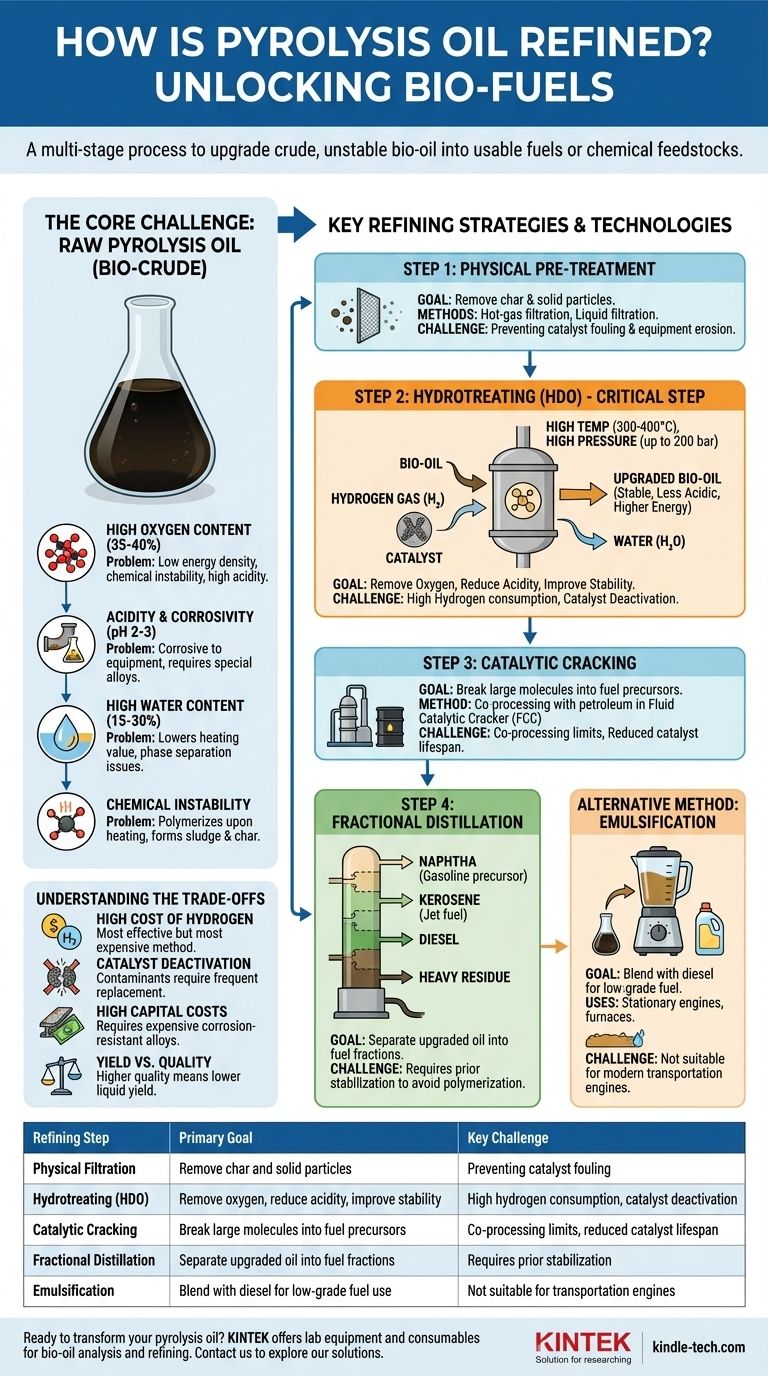

簡単に言えば、熱分解油の精製は、粗製の不安定なバイオオイルを使用可能な燃料または化学原料にアップグレードするために必要な多段階プロセスです。主な方法としては、チャーを除去するための物理的ろ過に続き、化学的アップグレードが行われます。最も重要なのは、酸素を除去し、酸性度を低減し、安定性を向上させるための水素化処理(または水素化脱酸素)です。その後、分留などの工程を使用して、アップグレードされた油を従来の原油精製と同様に特定の燃料留分に分離することができます。

熱分解油精製の核心的な課題は、単なる精製ではなく、根本的な化学的変換です。目標は、油を酸性、腐食性、不安定にする高濃度の酸素を除去し、既存の燃料インフラと互換性のある炭化水素のような製品を作り出すことです。

核心的な課題:なぜ生の熱分解油は使用できないのか

生の熱分解油は、バイオオイルまたはバイオ原油とも呼ばれ、従来の原油とは根本的に異なります。その独自の化学的特性により、「ドロップイン」燃料として使用する前に、積極的な精製が必要です。

高酸素含有量

ほとんどが炭化水素(水素と炭素)で構成されている石油とは異なり、熱分解油にはかなりの量の酸素(重量で35〜40%)が含まれています。この酸素は、酸、アルデヒド、ケトン、フェノールなどの化合物内に結合しています。

この高酸素含有量が、低エネルギー密度、化学的不安定性、高酸性度など、他のほとんどの問題の根本原因となっています。

酸性度と腐食性

酸素含有化合物、特に酢酸とギ酸は、熱分解油を非常に酸性(通常pH2〜3)にします。これにより、油は標準的な炭素鋼製のパイプ、タンク、エンジン部品に対して極めて腐食性が高く、特殊で高価な耐腐食性材料が必要となります。

高水分含有量

熱分解油には15〜30%の水分が含まれることがあり、これは熱分解プロセス中に生成され、油と混和します。この水分含有量は、油の発熱量を大幅に低下させ、貯蔵または処理中に相分離の問題を引き起こす可能性があります。

化学的不安定性

熱分解油は熱的に不安定です。加熱すると、その反応性酸素含有化合物が重合し、濃いスラッジや固形チャーを形成する傾向があります。これにより、油が高温で固化して機器を詰まらせるため、事前の安定化なしでは蒸留のような従来の精製プロセスはほとんど不可能です。

主要な精製戦略と技術

熱分解油の精製には、その固有の問題を体系的に解決するために設計された一連のステップが含まれます。単一の方法で完全に解決できるわけではなく、しばしば組み合わせて使用されます。

ステップ1:物理的前処理

不可欠な最初のステップは、物理的汚染物質の除去です。これには通常、熱分解反応器の直後のチャー粒子を除去するための熱ガスろ過、および/または凝縮された油の液体ろ過が含まれます。これにより、下流の触媒汚染や機器の浸食が防止されます。

ステップ2:水素化処理(水素化脱酸素 - HDO)

これは、熱分解油にとって最も重要で効果的な精製技術です。このプロセスでは、触媒の存在下で、高温(300〜400°C)および高圧(最大200 bar)で油を水素ガスと反応させます。

HDOの主な目的は、酸素原子を水(H₂O)に変換することで酸素原子を除去することです。これにより、同時に酸性度が低減され、油の発熱量が増加し、化学的安定性が劇的に向上します。得られる製品は、はるかに腐食性の低い、より炭化水素のような液体です。

ステップ3:接触分解

安定化されたバイオオイルは、標準的な製油所の流動接触分解装置(FCC)で共処理される可能性があります。ここでは、少量の(通常5%未満)石油ガスオイルと混合されます。

FCCユニットは、大きな分子をガソリンのようなより価値のある小さな分子に「分解」します。しかし、バイオオイルの共処理は、触媒寿命の短縮や、純粋な石油流を処理する場合と比較して燃料収率の低下など、依然として課題を抱えています。

ステップ4:分留

十分な水素化処理の後、アップグレードされた油は、蒸留の高温に耐えられるほど安定します。分留は、沸点に基づいて油を異なる留分に分離します。例えば、ナフサ(ガソリン前駆体)、灯油(ジェット燃料)、ディーゼルなどです。

生の熱分解油の直接蒸留は、重合やコークス化の傾向があるため、実行不可能です。

代替方法:乳化

要求の少ない用途の場合、乳化は低コストのアップグレードオプションです。これには、熱分解油をディーゼルなどの従来の燃料とブレンドし、界面活性剤パッケージを追加することが含まれます。結果として得られるのは、一部の定置型エンジン、炉、ボイラーで燃焼できる安定したエマルジョンですが、最新の輸送用エンジンには適していません。

トレードオフを理解する

熱分解油のアップグレードは技術的に可能ですが、慎重に検討する必要がある重大な経済的および工学的課題が伴います。

水素の高コスト

水素化処理は最も効果的な方法ですが、最も高価でもあります。これは、製造と取り扱いが高価な工業用ガスである水素を大量に消費します。この水素消費は、バイオオイルを燃料にアップグレードする際の最大の運用費用です。

触媒の失活

前処理後でも、熱分解油の残留汚染物質と酸性は、HDOおよび接触分解で使用される触媒に過酷です。これらの触媒は効果を急速に失い(失活し)、頻繁で高価な交換または再生が必要になります。

高額な設備投資

生および部分的にアップグレードされたバイオオイルの腐食性により、反応器、配管、容器はステンレス鋼のような高価な合金で製造する必要があります。さらに、水素化処理の高圧、高温条件は、堅牢で高価な反応器システムを必要とします。

収率対品質

最終製品の品質と液体収率の間には固有のトレードオフがあります。より積極的な精製(高温、長滞留時間)は、より高品質で完全に脱酸素化された油を生成しますが、液体の大部分を軽ガスに変換するため、生成される液体燃料の総量が減少します。

目標に合った適切な選択をする

最適な精製戦略は、ターゲットとなる最終製品と経済的制約に完全に依存します。

- 輸送グレードのドロップイン燃料の生産に重点を置く場合:堅牢なろ過、深層水素化処理、分留を含む多段階経路が唯一の実行可能なルートです。

- 定置型ボイラーや炉用の低品位燃料を生成することが目標の場合:ろ過とディーゼルとの乳化というよりシンプルなプロセスで、十分かつ費用対効果の高いソリューションとなる可能性があります。

- 高価値の生化学物質を抽出することを目指す場合:燃料の完全な脱酸素化よりも、特定の穏やかにアップグレードされた油留分に対する溶媒抽出と真空蒸留の組み合わせが優先される場合があります。

最終的に、生の熱分解油を価値ある製品に変えるには、その困難な特性を明確に評価し、適切な精製技術に戦略的に投資することが重要です。

要約表:

| 精製ステップ | 主な目的 | 主な課題 |

|---|---|---|

| 物理的ろ過 | チャーと固形粒子を除去する | 触媒汚染と機器の浸食を防ぐ |

| 水素化処理(HDO) | 酸素を除去し、酸性度を低減し、安定性を向上させる | 多量の水素消費と触媒の失活 |

| 接触分解 | 大きな分子を燃料前駆体に分解する | 共処理の制限と触媒寿命の短縮 |

| 分留 | アップグレードされた油を燃料留分(例:ディーゼル、ナフサ)に分離する | 重合を避けるために事前の安定化が必要 |

| 乳化 | 低品位燃料用途のためにディーゼルとブレンドする | 輸送用エンジンには適さない |

熱分解油を高価値製品に変える準備はできていますか? KINTEKは、バイオオイルの分析、アップグレード、精製のためのラボ機器と消耗品を専門としています。水素化処理触媒の研究、ろ過の最適化、蒸留プロセスのスケールアップなど、当社のソリューションは腐食、不安定性、効率の課題を解決するのに役立ちます。今すぐ専門家にお問い合わせください。お客様のラボの熱分解油精製目標をどのようにサポートできるかをご検討ください!

ビジュアルガイド

関連製品

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 高度な科学および産業用途向けのカスタマイズ可能な高圧反応器

- 熱水合成用高圧実験室オートクレーブ反応器

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 高性能実験室用凍結乾燥機