誘導加熱プロセスの温度を制御する主な方法は、誘導コイルに供給される電力を正確に調整することです。コイル自体に直接温度を設定するのではなく、ワークピースへのエネルギー伝達率を制御します。これは、コイルを流れる交流の大きさや周波数を調整することで実現され、それが加熱効果の強度を決定します。

核となる原則は、温度を直接制御するのではなく、出力電力を制御するということです。ワークピースで安定した目標温度を達成するには、誘導場を介して投入する電力と、ワークピースが周囲に自然に放出する熱とのバランスを取る必要があります。

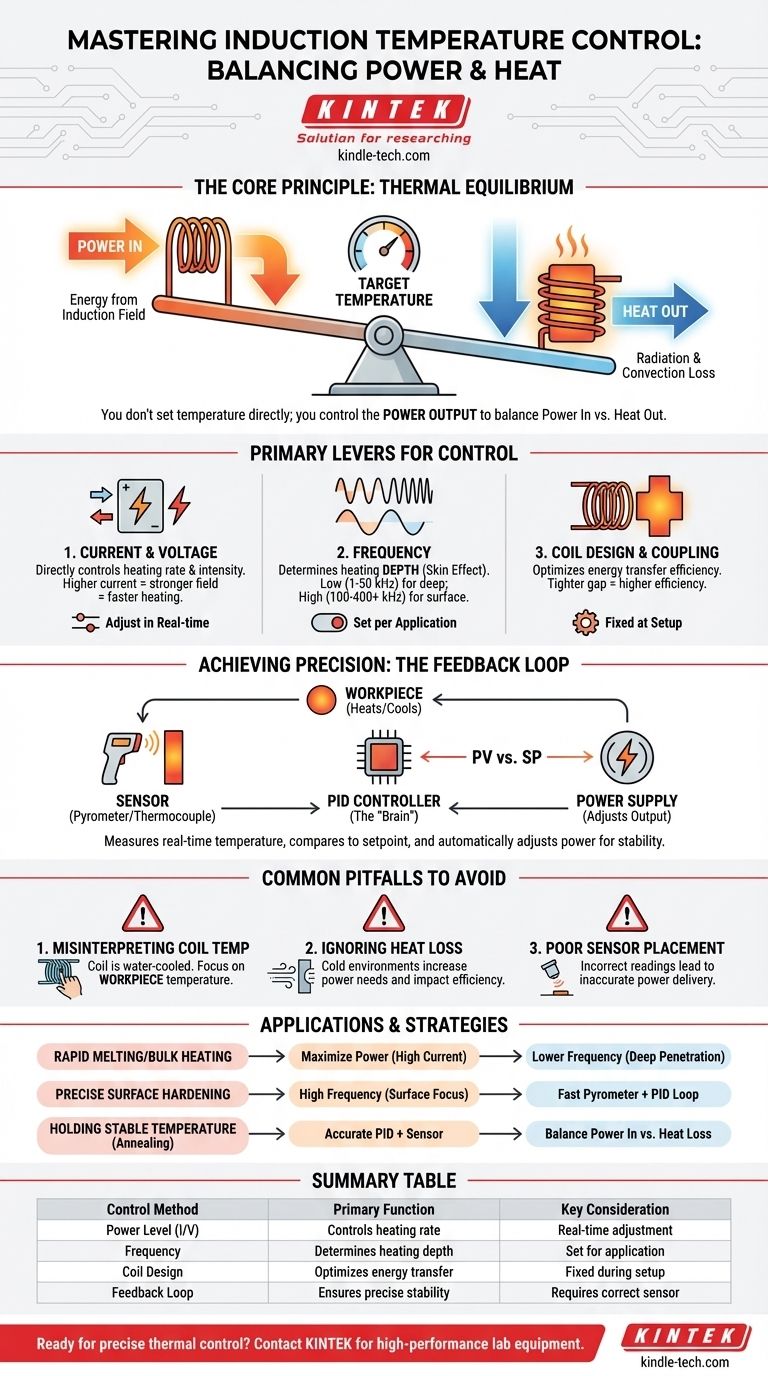

核となる原則:投入電力 対 放出熱

誘導システムは、コイル内に置かれた金属部品(ワークピース)を加熱します。その部品の最終温度は固定された特性ではなく、熱平衡の結果です。

熱バランスの理解

誘導場は常にワークピースに熱エネルギーを追加します。これが投入電力です。同時に、高温のワークピースは放射と対流によって環境にエネルギーを失います。これが放出熱です。

温度を上げるには、投入電力が放出熱よりも大きくなければなりません。安定した温度(設定点)を維持するには、投入電力が放出熱と正確に等しくなければなりません。

誘導電力制御の主要な手段

熱バランスを管理するために、いくつかの手段があり、それらはすべて方程式の投入電力側を制御します。

電流と電圧の調整

最も直接的で一般的な方法は、コイルを流れる電流の量を調整することです。電流が大きいほど強力な磁場が発生し、ワークピースにより強力な電流が誘導され、より速く、より強力な加熱につながります。最新のソリッドステート電源は、この電力レベルをほぼ瞬時に正確に制御できます。

周波数の変更

交流の周波数は重要なパラメータですが、通常はリアルタイムで調整されるのではなく、特定のアプリケーション用に設定されます。周波数は「表皮効果」、つまり誘導電流がワークピースにどれだけ深く浸透するかを決定します。

- 低周波数(例:1-50 kHz): 材料のより深く浸透します。これは溶解、全体焼入れ、または大型ビレットの加熱に最適です。

- 高周波数(例:100-400+ kHz): 加熱効果を表面に集中させます。これは表面焼入れ、ろう付け、はんだ付けなどのアプリケーションに使用されます。

コイル設計の最適化

コイル設計は、プロセスが開始される前に設定される基本的な制御要因です。エネルギー伝達の効率は、結合、つまりコイルとワークピースの近接度と幾何学的関係に大きく依存します。

巻数が多いコイルや、コイルと部品の間のギャップが狭いコイルは、はるかに効率的にエネルギーを伝達するため、同じ加熱速度を達成するために電源からの電力が少なくて済みます。

フィードバックループによる精密な制御

温度を維持するために手動で電力を調整することは非現実的です。プロフェッショナルなシステムでは、閉ループフィードバックシステムを使用して、正確で再現性のある温度制御を自動的に実現します。

温度センサーの役割

測定できないものは制御できません。ワークピースのリアルタイム温度を読み取るにはセンサーが必要です。最も一般的な2つのタイプは次のとおりです。

- 赤外線パイロメーター: 部品から放射される熱放射を読み取って温度を測定する非接触センサーです。高速で自動化されたプロセスに最適です。

- 熱電対: ワークピースに物理的に接触する必要がある接触型プローブです。非常に正確ですが、移動する部品には速度が遅く、実用的でない場合があります。

PIDコントローラー

センサーは測定値をPID(比例-積分-微分)コントローラーに送信します。これが温度制御システムの「頭脳」です。

PIDコントローラーは、センサーの測定値(実際の温度)と希望の温度(設定点)を常に比較します。そして、差を最小限に抑えるために電源の出力を自動的に計算して調整し、温度のオーバーシュートを防ぎ、驚くべき安定性で設定点を維持します。

避けるべき一般的な落とし穴

コイル温度の誤解

コイル自体はほとんどの場合水冷されており、比較的低温に保たれています。制御しているのはコイル自体の温度ではなく、コイル内のワークピースの温度です。

熱損失の無視

ワークピースが低温または風通しの良い環境にある場合、熱ははるかに速く失われます。システムは目標温度を維持するためにはるかに多くの電力を供給する必要があり、エネルギー効率に影響します。

センサーの配置不良

不適切に狙われたパイロメーターや、適切に設置されていない熱電対は、コントローラーに誤った測定値を提供します。これは一般的なエラーの原因であり、システムが過剰または過少な電力を供給し、ワークピースの温度が不正確になることにつながります。

これをあなたのプロジェクトに適用する方法

温度制御へのアプローチは、加熱プロセスの目標によって決定されるべきです。

- 迅速な溶解またはバルク加熱が主な焦点である場合: 高電流で電力供給を最大化し、深いエネルギー浸透のために低周波数を選択します。

- 精密な表面焼入れが主な焦点である場合: 高周波数を使用して熱を集中させ、高速応答のパイロメーターとPIDコントローラーに依存して、厳密で再現性のある制御を行います。

- 焼鈍または焼き戻しのために安定した温度を維持することが主な焦点である場合: 高精度な閉ループフィードバックシステムと適切に調整されたPIDコントローラーは、電力入力と一貫した熱損失を完全にバランスさせるために不可欠です。

最終的に、誘導温度制御をマスターすることは、特定の材料と環境内で動的なエネルギーバランスを管理していることを理解することから生まれます。

概要表:

| 制御方法 | 主な機能 | 重要な考慮事項 |

|---|---|---|

| 電力レベル(電流/電圧) | 加熱速度と強度を直接制御 | 最も一般的なリアルタイム調整 |

| 周波数 | 加熱深度(表皮効果)を決定 | アプリケーションに合わせて設定(表面加熱 vs. 深部加熱) |

| コイル設計と結合 | エネルギー伝達効率を最適化 | アプリケーションごとに固定、セットアップに不可欠 |

| フィードバックループ(センサー + PID) | 正確で自動的な温度安定性を提供 | 適切なセンサー配置と調整が必要 |

研究室で精密な熱制御を実現する準備はできていますか? KINTEKは、お客様の特定の材料とプロセスに合わせて調整された誘導加熱システムを含む、高性能な研究室機器を専門としています。当社の専門家が、最適なシステムを選択し、最大の効率と再現性のために最適化するお手伝いをいたします。

今すぐお問い合わせください お客様のアプリケーションについてご相談いただき、KINTEKのソリューションがお客様の研究や生産成果をどのように向上させることができるかを発見してください!

ビジュアルガイド