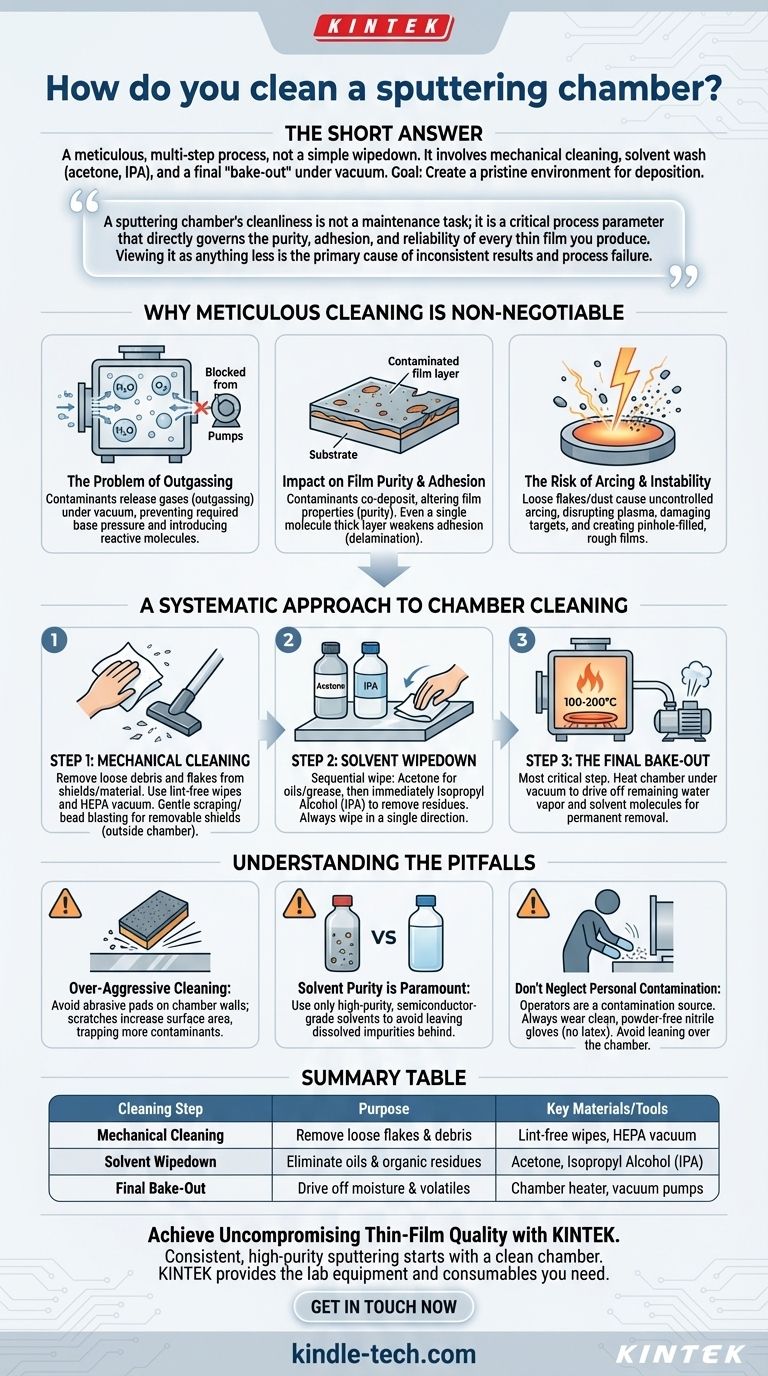

簡単な答えは、スパッタリングチャンバーの清掃は、単なる拭き取りではなく、細心の注意を要する多段階のプロセスであるということです。これには、フレークを除去するための機械的清掃、油分や残留物を除去するためのアセトンやイソプロピルアルコールなどの材料を用いた溶剤洗浄、そして残留する水分や揮発性汚染物質を追い出すための真空下での最終的な「ベークアウト」が含まれます。目標は、成膜のために化学的にも物理的にも完全にクリーンな環境を作り出すことです。

スパッタリングチャンバーの清浄度はメンテナンス作業ではなく、製造するすべての薄膜の純度、密着性、信頼性を直接左右する重要なプロセスパラメータです。これをそれ以下と見なすことが、結果の一貫性のなさやプロセスの失敗の主な原因となります。

なぜ綿密な清掃が不可欠なのか

汚染されたチャンバーは、純粋で高品質な膜を成膜するという目標に積極的に逆らいます。以前の成膜、取り扱い、または大気から内部に残された残留物は、高真空およびプラズマ集中のスパッタリングプロセス中に失敗の原因となります。

アウトガッシングの問題

高真空下では、水蒸気、油分、チャンバー壁に付着した残留溶剤などの汚染物質がアウトガッシングと呼ばれるプロセスで放出されます。このガス負荷により、システムが要求される到達真空度に達することができなくなります。

たとえわずかなアウトガッシングであっても、水(H₂O)や酸素(O₂)などの反応性分子がプロセスに混入し、成長中の膜を汚染します。

膜の純度と密着性への影響

チャンバー壁から放出された汚染物質分子は、ターゲット材料と一緒に共成膜されます。これにより膜の純度が直接損なわれ、その電気的、光学的、機械的特性が変化します。

さらに、基板表面に汚染層が存在すると、たとえ分子一層分であっても、膜の密着性を著しく弱め、剥離や破損につながります。

アーク放電とプロセス不安定性のリスク

チャンバー内の剥がれたコーティング材料のフレークや塵の粒子は、アーク放電(高電圧のターゲットと接地されたチャンバー間の制御不能な放電)を引き起こす可能性があります。

アーク放電イベントはプラズマを乱し、ターゲット表面を損傷させ、ザラザラでピンホールだらけの膜の原因となる破片を飛散させます。これはプロセス不安定性と低いデバイス収率の主な原因です。

チャンバー清掃のための体系的なアプローチ

一貫性があり文書化された清掃プロトコルが不可欠です。正確な手順はシステムや材料によって異なりますが、原則は同じです。このプロセス中は常に粉末なしのニトリル手袋を着用してください。

ステップ1:機械的清掃

最初のステップは、目に見えるすべての緩んだ破片を除去することです。これには、チャンバーシールドからのフレークや古い成膜材料が含まれます。

清潔で糸くずの出ないワイプ(例:ポリエステルまたはクリーンルームグレード)を使用し、必要に応じてHEPAフィルター付きの専用掃除機を使用します。取り外し可能なシールドについては、ひどい堆積物がある場合は、穏やかなスクレーピングやビーズブラスト(チャンバー外で行う)が必要になることがあります。

ステップ2:溶剤による拭き取り

機械的清掃の後、段階的な溶剤による拭き取りで有機残留物と微粒子を除去します。

まず、高純度の溶剤(例:アセトン)で湿らせた糸くずの出ないワイプを使用して油分やグリースを除去します。直後に、イソプロピルアルコール(IPA)またはメタノールで湿らせた2番目のワイプで拭き取り、アセトンの残留物と残った水分を除去します。常に一方向に拭いてください。

ステップ3:最終ベークアウト

チャンバーを再組み立てして密閉した後、ベークアウトが最後かつ最も重要な清掃ステップです。真空ポンプを稼働させながら、チャンバーを加熱します(通常はシステム限界に応じて100〜200℃)。

このプロセスは、チャンバー表面に残っている可能性のある水蒸気や溶剤分子を追い出すために必要な熱エネルギーを提供し、ポンプがそれらをシステムから永久に除去できるようにします。

落とし穴を理解する

効果的な清掃には、意図せず状況を悪化させる一般的な間違いを避ける必要があります。

過度にアグレッシブな清掃は問題を引き起こす

スコッチブライト™パッドのような研磨性の高い材料を内部チャンバー壁に直接使用することはよくある間違いです。この行為は電気研磨されたステンレス鋼を傷つけ、その表面積を劇的に増加させます。

表面が粗くなると、より多くの汚染物質や水蒸気を閉じ込めることになり、将来的に良好な真空度を達成することがはるかに困難になります。過度な研磨材は取り外し可能なシールドにのみ使用してください。

溶剤の純度が最優先事項

低グレードの「ホームセンター」の溶剤を使用することは、見かけ上の節約です。これらの溶剤には溶解した不純物や不揮発性残留物が含まれており、蒸発後にチャンバー壁に残ります。

汚染物質を除去し、新しい汚染物質に置き換えないようにするためには、必ず高純度の半導体グレードまたはHPLCグレードの溶剤を使用してください。

人的汚染を軽視しない

オペレーターは汚染の大きな発生源です。皮膚の油分、衣服の繊維、さらには呼気でさえも、クリーンなチャンバーを損なう可能性があります。

必ず清潔な粉末なしのニトリル手袋を使用してください。ラテックス手袋は可塑剤を含み、激しくアウトガスするため、絶対に使用しないでください。開いたチャンバーの上に身を乗り出すことを避け、使用するツールがチャンバー自体と同じくらいきれいであることを確認してください。

目標に合った適切な選択をする

清掃戦略は、運用上の目標と一致させる必要があります。

- プロセスの再現性が主な焦点である場合: 目標は、毎回厳密に実行される厳格な清掃スケジュールと手順を確立し、文書化することです。

- 悪い成膜のトラブルシューティングが主な焦点である場合: 目標は、診断を実行する前にシステムを既知の良好なベースラインにリセットするために、完全で綿密なディープクリーンを実行することです。

- システム稼働時間の最大化が主な焦点である場合: 目標は、重い成膜からメインチャンバー壁を保護するために、オフラインで交換・清掃できる内部チャンバーシールドを最大限に活用することです。

清掃プロトコルを習得することが、薄膜成膜の技術そのものを習得するための第一歩です。

要約表:

| 清掃ステップ | 目的 | 主要な材料/ツール |

|---|---|---|

| 機械的清掃 | 緩んだフレークや破片の除去 | 糸くずの出ないワイプ、HEPA掃除機 |

| 溶剤による拭き取り | 油分と有機残留物の除去 | アセトン、イソプロピルアルコール(IPA) |

| 最終ベークアウト | 真空下での水分と揮発性汚染物質の追い出し | チャンバーヒーター、真空ポンプ |

KINTEKで妥協のない薄膜品質を実現

一貫した高純度のスパッタリング結果は、完全にクリーンなチャンバーから始まります。KINTEKは、この重要な基準を維持するために研究室が必要とする、半導体グレードの溶剤から耐久性のあるチャンバーシールドに至るまで、高純度のラボ機器と消耗品の提供を専門としています。

当社の専門家が、お客様の清掃プロトコルを最適化し、お客様の投資を保護し、プロセスの再現性を確保するために適切な材料を選択するお手伝いをします。今すぐお問い合わせいただき、お客様固有のアプリケーションについてご相談の上、成膜プロセスを完璧に稼働させ続けましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- 産業・科学用途向けCVDダイヤモンドドーム

よくある質問

- ナノ材料合成における主要な課題は何ですか?サイズ、形状、純度制御の課題を克服する

- 貴金属の純度はどのようにテストしますか?酸性試験からラボ分析まで

- 焼結プロセスの機能は何ですか?粉末を高性能部品に変換する

- バイオマスは再生可能エネルギーですか、それとも非再生可能エネルギーですか?持続可能な電力の真実

- 超低温フリーザーで使用される冷媒の特性とは?信頼性の高い-86°C性能を実現するために

- GO-PANIナノコンポジットの合成において、精密実験用乾燥オーブンの役割は何ですか?材料の完全性を保護する

- 焼結プロセスの特性とは?粉末から高強度で複雑な部品を実現する

- マグネトロンスパッタリング装置とは?先端材料のための精密薄膜成膜