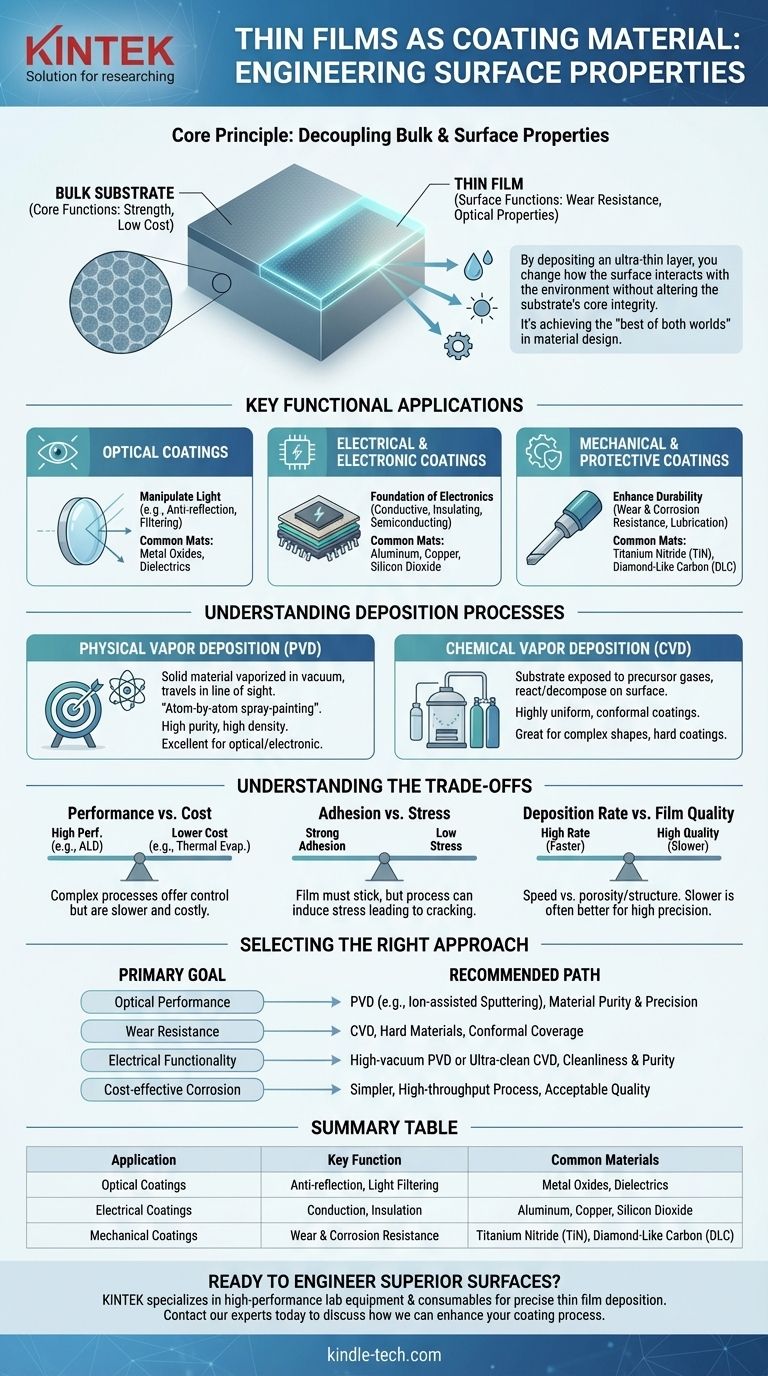

本質的に、薄膜は、基板と呼ばれるバルク材料の表面に、新しく望ましい特性を付与するためのコーティングとして使用されます。ナノメートルからマイクロメートルの厚さの超薄層を堆積させることで、基板の核となる構造的完全性を変えることなく、基板が環境とどのように相互作用するかを根本的に変えることができます。これにより、エンジニアは、基板材料単独では提供できない、向上した光学性能、電気性能、機械的性能、または化学的性能を達成できます。

薄膜コーティングの真の価値は、材料の表面特性をバルク特性から切り離す能力にあります。これにより、理想的な表面機能(反射防止など)と理想的なバルク特性(強度や低コストなど)を兼ね備えた最終製品を設計できます。

コア原則:なぜ薄膜コーティングを使用するのか?

薄膜を使用するという決定は、表面レベルで特定の工学的問題を解決するための戦略的な選択です。これは、材料設計における「両方の世界の最良」を達成する方法です。

バルク特性と表面特性の分離

コンポーネントの主な機能は、多くの場合、そのバルク材料(例えば、鋼製工具の強度やガラスレンズの光透過能力)に依存します。

しかし、その性能と寿命は表面によって制限される可能性があります。薄膜を使用すると、耐摩耗性や撥水性などの特殊な機能を、必要な場所、つまり表面にのみ追加できます。

単一材料では得られない特性の実現

望ましい特性の多くの組み合わせは、単一のモノリシック材料には存在しません。鋼のように強く安価でありながら、ダイヤモンドのように硬く低摩擦な材料を見つけることはできません。

鋼部品にダイヤモンドライクカーボン(DLC)膜を適用することにより、必要なバルク強度と望ましい表面硬度の両方を提供する複合システムを作成します。

コスト効率と材料の節約

電気接点用の金や触媒作用用の白金など、高性能材料の多くは、バルクコンポーネントとして使用するには法外に高価です。

これらの貴金属の非常に薄い膜を、より安価で安定した基板上に適用することで、必要な表面機能を提供しつつ、材料コストと消費量を劇的に削減できます。

薄膜コーティングの主要な機能的応用

薄膜コーティングは、設計された機能によって分類されます。これがそれらの使用法を理解するための最も実用的な方法です。

光学コーティング

これらの膜は光を操作します。膜の厚さと屈折率を精密に制御することにより、エンジニアは光が表面から反射するか透過するかを決定できます。

一般的な例としては、眼鏡やカメラレンズの反射防止コーティング、鏡用の高反射コーティング、特定の色の光のみを通過させる選択的フィルターなどがあります。

電気・電子コーティング

薄膜は現代のエレクトロニクス産業の基盤です。これらは、マイクロチップ内部の複雑な積層構造を作成するために使用されます。

これらの膜は、導電性(アルミニウムや銅の配線など)、絶縁性(短絡を防ぐための二酸化ケイ素など)、または半導電性(トランジスタの基礎)を持つことができます。透明導電膜は、タッチスクリーンや太陽電池に不可欠です。

機械的・保護コーティング

これらのコーティングは、基板を物理的および化学的環境から保護するように設計されています。目標は、耐久性と寿命を向上させることです。

窒化チタン(TiN)のような硬質コーティングは、切削工具の耐摩耗性を向上させるために適用されます。他の膜は、過酷な化学物質や湿気にさらされる部品に耐食性を提供したり、摩擦を低減するための固体潤滑剤として機能したりします。

堆積プロセスの理解

薄膜をどのように適用するかは、材料そのものと同じくらい重要です。堆積の主要な2つのファミリーは、物理気相成長法と化学気相成長法です。

物理気相成長法(PVD)

PVDには、固体材料を真空中で気化させ、直線的に基板上に凝縮させる方法が含まれます。これは、高度に制御された、原子ごとのスプレー塗装プロセスと考えるとよいでしょう。

一般的なPVD技術には、スパッタリングや熱蒸着があります。PVDは、非常に純粋で高密度の膜を作成するのに優れており、光学用途や電子用途で広く使用されています。

化学気相成長法(CVD)

CVDでは、基板を反応チャンバー内の1つ以上の揮発性前駆体ガスに曝露します。これらのガスは基板表面で反応または分解し、目的の膜を生成します。

CVDは、高度に均一で密着性のある(conformal)コーティングを作成するのに優れています。これは、複雑で非平坦な形状にも均一にコーティングできることを意味します。これは、工具への耐久性のある硬質コーティングや、マイクロファブリケーションにおける高純度半導体層の作成によく使用されます。

トレードオフの理解

薄膜コーティングの選択は、単一の「最良の」ソリューションを見つけることではありません。それは、特定の用途の要求を満たすために、競合する要因のバランスを取ることです。

性能 vs. コスト

原子層堆積(ALD)のようなより複雑な堆積プロセスは、厚さと品質に関して比類のない制御を提供しますが、時間がかかり高価です。熱蒸着のような単純な方法は、より安価で高速ですが、制御が劣ります。最終製品に要求される性能レベルが、コーティングプロセスの許容コストを決定します。

密着性 vs. 応力

膜が基板に付着しなければ(密着性)、その膜は役に立ちません。しかし、堆積プロセスと材料の不一致は、膜内に内部的な応力を生じさせることがあります。高い応力は、膜のひび割れ、剥がれ、または層間剥離を引き起こし、その機能を完全に無効にする可能性があります。プロセスの最適化は、密着性を最大化することと、破壊的な応力を最小限に抑えることとの絶え間ないバランスです。

堆積速度 vs. 膜品質

製造においては、速度が重要です。堆積速度が速いほど、1時間あたりにコーティングできる部品が増えます。しかし、膜を速く堆積させすぎると、性能の劣る、より多孔質な構造になりがちです。光学のような高精度な用途では、遅く慎重な堆積は譲れません。

用途に合わせた適切なアプローチの選択

材料、形態、プロセスの選択は、あなたの主な目標によって推進される必要があります。

- 主な焦点が光学性能(例:レンズ)の場合: 材料の純度と正確な厚さの制御を優先します。これは、イオン支援スパッタリングのようなPVD法で達成されることが多いです。

- 主な焦点が耐摩耗性(例:切削工具)の場合: 窒化物や炭化物のような硬質材料を選択し、CVDのようなプロセスを使用して、複雑な形状に対する優れた密着性のある被覆を提供します。

- 主な焦点が電気的機能(例:マイクロチップ)の場合: プロセスの清浄度と材料の純度が最も重要であり、高真空PVDまたは超クリーンCVDが不可欠になります。

- 主な焦点がコスト効率の高い腐食防止(例:ファスナー)の場合: 最終的な膜品質が光学コーティングほど完璧でなくても、より単純で高スループットのプロセスで十分な場合があります。

結局のところ、薄膜を使用することは、バルク材料では解決できない問題を解決するために材料の表面を工学的に設計するという強力な行為なのです。

要約表:

| 応用 | 主な機能 | 一般的な材料 |

|---|---|---|

| 光学コーティング | 反射防止、光フィルタリング | 金属酸化物、誘電体 |

| 電気コーティング | 導電、絶縁 | アルミニウム、銅、二酸化ケイ素 |

| 機械的コーティング | 耐摩耗性・耐食性 | 窒化チタン(TiN)、ダイヤモンドライクカーボン(DLC) |

材料の優れた表面特性を工学的に設計する準備はできましたか? KINTEKは、精密な薄膜堆積のための高性能ラボ機器と消耗品の専門家です。光学部品、耐久性のある工具、最先端の電子機器を開発しているかどうかにかかわらず、当社のソリューションは、お客様の用途が要求する純度、密着性、均一性を提供します。当社の専門家に今すぐお問い合わせいただき、コーティングプロセスを強化し、材料目標を達成する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 半球底タングステンモリブデン蒸着用ボート

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置