簡単に言えば、はい、しかし常にそうとは限りません。焼入れや時効硬化などの特定の熱処理は、金属の引張強度を大幅に向上させるように設計されています。しかし、焼鈍などの他のプロセスは、意図的にその逆を行うために使用されます。つまり、柔らかさと延性を高めるために引張強度を低下させます。結果は、特定のプロセス、材料、および意図された目的に完全に依存します。

熱処理の目的は、単に強度を上げることではなく、材料の内部構造を正確に制御することです。この制御により、特定の用途の要求を満たすために、強度と靭性のトレードオフを行いながら、望ましい機械的特性のバランスを達成することができます。

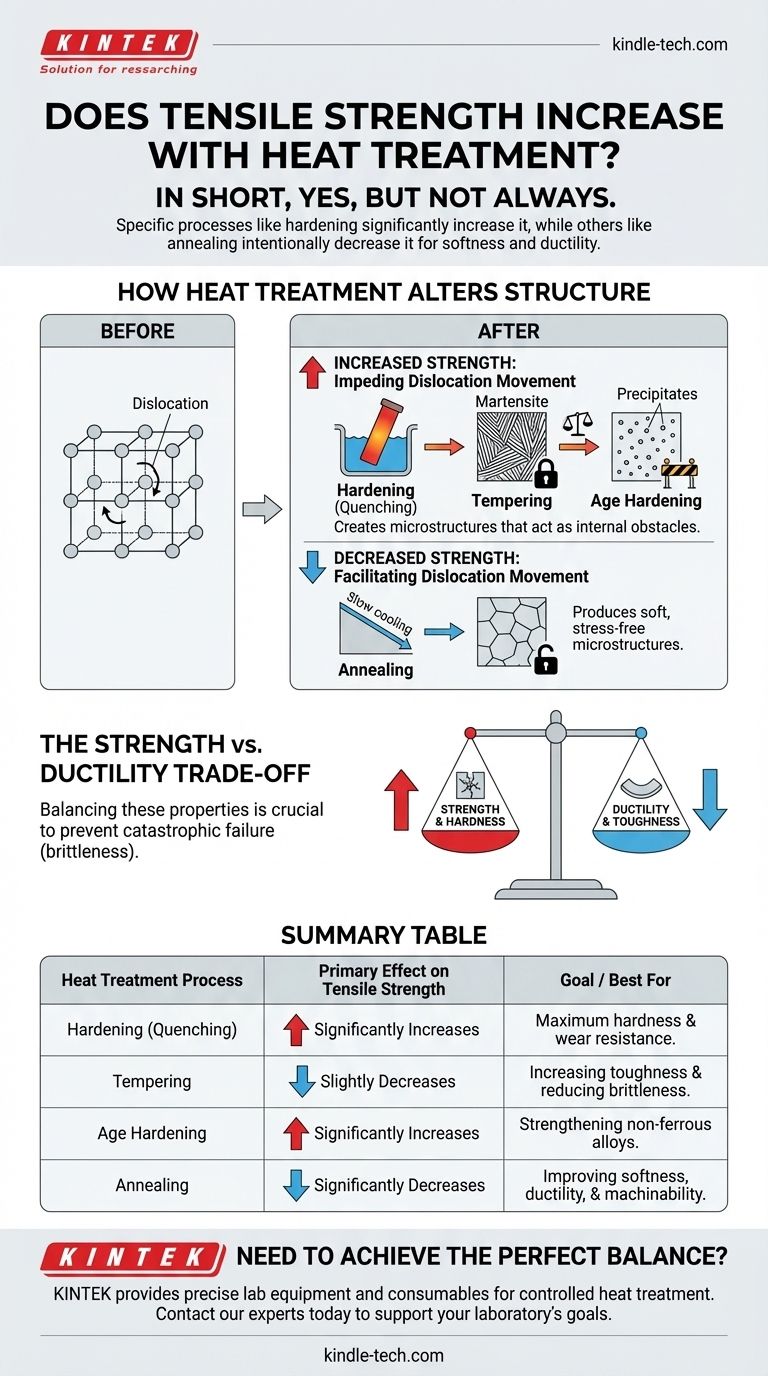

熱処理が金属の内部構造をどのように変化させるか

熱処理が強度にどのように影響するかを理解するには、まず材料の特性がその内部の結晶構造、つまりミクロ組織によって決定されることを理解する必要があります。熱処理はこの構造を操作するプロセスです。

目的:ミクロ組織の操作

金属は、結晶粒と呼ばれる微細な結晶で構成されています。これらの結晶粒のサイズ、形状、組成が、強度、硬度、延性などの特性を決定します。熱処理は、制御された加熱および冷却サイクルを使用して、この内部のアーキテクチャを変更します。

メカニズム:転位の移動

引張強度は、基本的に、材料が変形または破壊される前に耐えられる応力の量を示す尺度です。ミクロレベルでは、この変形は、転位と呼ばれる結晶格子内の欠陥が移動するときに発生します。

強度を上げるには、これらの転位の移動を妨げるかブロックする必要があります。熱処理は、内部の障害物として機能する特定のミクロ組織を作成することにより、これを実現します。

温度と冷却速度の役割

熱処理における2つの主要なレバーは、温度と冷却速度です。金属を加熱すると原子構造が再配列され、冷却速度によって特定の相または構造が固定され、それぞれに異なる特性があります。

引張強度を向上させるプロセス

特定の熱処理は、転位の移動に非常に抵抗力のあるミクロ組織を作成するように特別に設計されており、その結果、強度と硬度が劇的に向上します。

焼入れ(クエンチング)

これは最もよく知られている強化プロセスであり、主に中炭素鋼から高炭素鋼に使用されます。鋼を高温に加熱してオーステナイトと呼ばれる構造を形成した後、水、油、または空気などの媒体で急速に冷却(焼入れ)します。

この急速な冷却により、炭素原子が鉄の結晶格子内に閉じ込められ、マルテンサイトと呼ばれる新しく、ひずみが大きく、非常に硬いミクロ組織が生成されます。マルテンサイトは転位の移動をブロックするのに非常に効果的であり、引張強度の劇的な増加につながります。

焼戻し:不可欠なフォローアップ

焼入れだけを行った部品は非常に強力ですが、非常に脆いため、ほとんどの用途には適しません。焼戻しは二次的な熱処理であり、硬化させた部品をより低い温度に再加熱します。

このプロセスにより内部応力が緩和され、マルテンサイトがわずかに軟化し、材料の靭性(破壊に対する耐性)が大幅に向上します。焼戻しによりピーク引張強度はわずかに低下しますが、最終的な部品は元の状態よりもはるかに強力でありながら、使用に必要な延性を備えています。

時効硬化(析出硬化)

これは、アルミニウム、チタン、ニッケル基合金などの多くの非鉄合金の主要な強化方法です。このプロセスには、材料を加熱して合金元素を溶解させ、過飽和溶液に閉じ込めるために焼入れし、その後、低温で「時効処理」することが含まれます。

時効処理中、第二相の非常に微細な粒子が溶液から析出します。これらの微細で分散した粒子は、転位の移動に対する強力な障害物として機能し、合金の引張強度を劇的に向上させます。

トレードオフの理解:強度対延性のジレンマ

材料特性は孤立して存在するものではありません。一つを変更すると、ほぼ確実に他の特性にも影響を与えます。熱処理における最も重要なトレードオフは、強度と靭性の間です。

逆相関関係

一般的な経験則として、金属の引張強度と硬度が増加すると、延性と靭性は減少します。非常に強い材料は脆いことが多く、非常に延性のある(柔らかい)材料は通常、強度が低くなります。

脆性が重大な破壊モードである理由

脆性材料は、ほとんど警告なしに、または塑性変形をほとんど伴わずに、負荷の下で突然破断します。衝撃、振動、または過負荷の可能性がある用途では、これは壊滅的な破壊モードとなります。多くの熱処理計画の目標は、強度と靭性の曲線上で最適なバランス点を見つけることです。

延性を得るために強度を低下させるプロセス

材料を柔らかくすることが目的の場合もあります。この目的のために使用されるのが、金属を加熱し、その後非常にゆっくりと冷却する焼鈍です。これは、引張強度は低いが高延性の、柔らかく応力のないミクロ組織を生成し、材料を機械加工、成形、または溶接しやすくします。

目的に合わせた正しい選択

正しい熱処理とは、コンポーネントの機能に理想的な特性のバランスをもたらすものです。

- 最大の硬度と耐摩耗性が主な焦点の場合: 焼入れ(クエンチ)プロセスに続いて低温での焼戻しが解決策となります。

- 靭性と耐衝撃性が主な焦点の場合: 重要な延性を得るために硬度を犠牲にするために、焼入れプロセスに続いてより高温での焼戻しが必要です。

- 機械加工性または成形性が主な焦点の場合: その後の製造工程の前に材料を軟化させるために、焼鈍が正しい選択です。

- 均一で応力が除去された構造が主な焦点の場合: 調質(ノーマライジング)は、焼鈍状態と焼入れ状態の中間の特性を持ち、多くのコンポーネントに一貫性のある信頼性の高い基準を提供します。

各処理の背後にある目的を理解することで、必要な材料性能を正確に実現するための正確なプロセスを選択できます。

要約表:

| 熱処理プロセス | 引張強度に対する主な影響 | 目的/最適用途 |

|---|---|---|

| 焼入れ(クエンチング) | 大幅に向上 | 最大の硬度と耐摩耗性。 |

| 焼戻し | (焼入れ後)わずかに低下 | 靭性の向上と脆性の低減。 |

| 時効硬化 | 大幅に向上 | 非鉄合金(例:アルミニウム、チタン)の強化。 |

| 焼鈍 | 大幅に低下 | 柔らかさ、延性、機械加工性の向上。 |

コンポーネントの強度、硬度、靭性の完璧なバランスを実現する必要がありますか? KINTEKは、制御された熱処理プロセスに必要な正確な実験装置と消耗品を提供することを専門としています。当社のソリューションは、要求の厳しい用途の要件を満たすために材料のミクロ組織を操作するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、当社の実験室の材料試験および開発目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 実験室用試験ふるいおよびふるい機

- 実験材料・分析用金属顕微鏡試料作製機

- 遠心分離管ラック用カスタムPTFEテフロン部品メーカー

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用小型射出成形機

よくある質問

- レーザー焼結はどこで使われていますか?航空宇宙から医療用インプラントまで

- バイオマス発電の1kWhあたりのコストはいくらですか?再生可能エネルギーの真の価格を理解する

- グラファイトの物理的・化学的特性とは?極限用途向けのユニークな素材

- 焼結プロセスの変数とは何ですか?完璧な結果を得るための主要な温度、時間、雰囲気

- スパッタリングLow-Eコーティングとは何ですか?ガラスのための高性能熱ミラー

- フィルタープレスはどのように機能しますか?効率的な固液分離のための完全ガイド

- 化学実験室における熱風乾燥器とは?乾熱滅菌と乾燥を極める

- 熱処理における基本的な特性要件は何ですか?温度、時間、冷却をマスターする