特定のケースでは、はい、増加します。しかし、これは例外であり、一般的ではありません。従来の焼なましは材料を軟化させ、降伏強度を低下させることで知られていますが、特定の低温焼なましプロセスでは、材料の結晶構造内の内部欠陥を固定することで、実際に降伏強度を高め、変形しにくくすることができます。

「焼なまし」という用語は、幅広い熱処理をカバーしています。降伏強度に与える影響は普遍的ではなく、特定の温度、時間、およびプロセスの意図する冶金学的目標に完全に依存します。

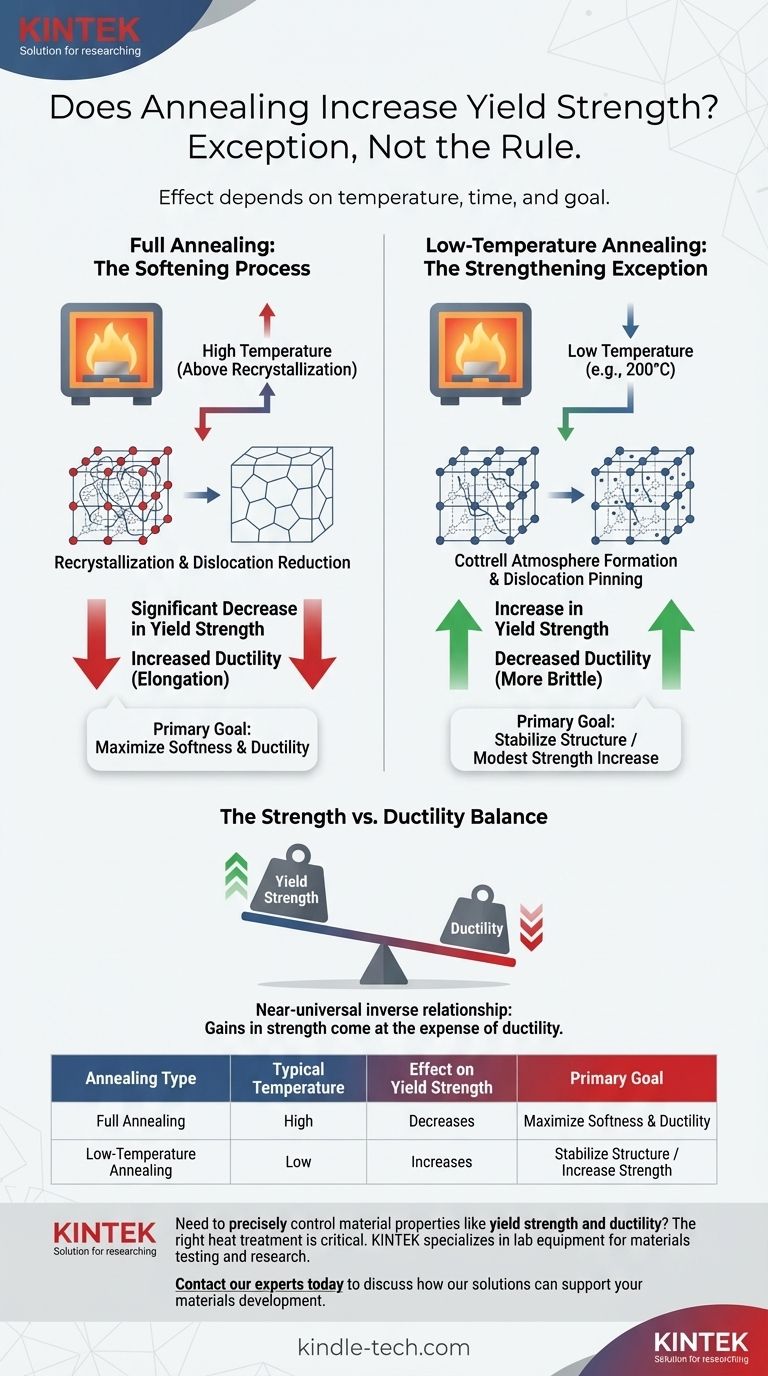

焼なましが強度に与える2つの主要な効果

「焼なまし」はしばしば一般的な用語として使用されますが、材料科学では、特定のプロセスパラメータが結果を決定します。降伏強度への影響は、材料を完全に軟化させることが目標なのか、それとも単に内部構造を安定させることが目標なのかにかかっています。

完全焼なまし:軟化プロセス

焼なましの最も一般的な理解は、材料を再結晶温度よりはるかに高く加熱することを含みます。このプロセスは、最大の軟度と延性を達成するように設計されています。

これらの高温では、材料内に新しい、欠陥のない結晶粒が形成されます。このプロセスは再結晶として知られ、以前の加工(圧延や鍛造など)によって絡み合ったり固定された転位(微視的な欠陥)の密度を大幅に減少させます。

結晶格子内の転位が少なくなり、移動を妨げることが少なくなるため、材料ははるかに変形しやすくなります。その結果、降伏強度が大幅に低下し、延性(伸び)が増加します。

低温焼なまし:強化の例外

逆に、特定の低温焼なましサイクル(しばしば応力除去または時効プロセスと呼ばれる)は、降伏強度を増加させることができます。これは、新しい結晶粒が形成されるには低すぎる温度で発生します。

転位を除去する代わりに、これらの低温は、金属内の移動可能な原子(鋼中の炭素など)に、移動するのに十分なエネルギーを与えます。これらの原子は、既存の転位の周りの高エネルギー応力場に引き寄せられます。

この移動により、不純物原子が転位を効果的に「固定」するコットレル雰囲気として知られるものが形成されます。塑性変形を開始するには、この固定雰囲気から転位を解放するためにより高い応力が必要となり、その結果、降伏強度が増加します。

X80鋼の降伏強度増加を記述した提供された参考文献は、この現象の完璧な例です。200℃の処理は鋼を再結晶させるには十分な温度ではありませんでしたが、炭素原子が転位を固定するには十分でした。

トレードオフの理解

熱処理の選択は常に特性のバランスを取る作業です。あるプロセスによる利点は、しばしば別の特性を犠牲にして得られます。

強度と延性のバランス

金属の強度と延性の間には、ほぼ普遍的な逆相関関係があります。降伏強度を高めるプロセスは、ほぼ常に延性を低下させます。

参考文献に示されているように、降伏強度を10%増加させた低温焼なましは、伸びを20%減少させました。転位の固定は材料を強くしますが、同時に脆くもします。なぜなら、破壊する前にはるかに変形できなくなるからです。

目標がプロセスを決定する

製造業者は単に材料を「焼なまし」するのではなく、特定の工学的目標を達成するために正確な熱サイクルを選択します。

鋼板を複雑な形状に深絞りする必要がある場合、その成形性を最大化するために完全焼なまし(低降伏強度、高延性)が行われます。構造部品を溶接後に安定させて変形を防ぐ必要がある場合、低温応力除去焼なましが行われ、その結果、偶発的に降伏強度が増加する可能性があります。

目標に合った適切な選択をする

正しい焼なましプロセスは、アプリケーションに必要な最終状態の特性を達成するものです。

- 最大の成形性と加工のしやすさが主な焦点である場合: 降伏強度を低下させ、延性を高めるために、完全な高温焼なましが必要です。

- 部品の安定化、または以前に加工された材料の適度な強度増加が主な焦点である場合: 特定の低温焼なまし(時効または応力除去)を使用して、延性を多少犠牲にして降伏強度を高めることができます。

最終的に、焼なましが降伏強度に与える影響は、選択された熱経路と、それが生み出すように設計された冶金学的変化の直接的な結果です。

要約表:

| 焼なましの種類 | 典型的な温度 | 降伏強度への影響 | 主な目標 |

|---|---|---|---|

| 完全焼なまし | 高(再結晶温度以上) | 減少 | 最大の軟度と延性を実現 |

| 低温焼なまし | 低(例:200℃) | 増加 | 構造の安定化 / 強度の増加 |

降伏強度や延性などの材料特性をアプリケーションに合わせて正確に制御する必要がありますか?

適切な熱処理は、製品の性能にとって不可欠です。KINTEKは、材料試験および研究用のラボ機器と消耗品を専門としており、強度と成形性の完璧なバランスを分析し、達成するお手伝いをします。

今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様の材料開発と品質管理プロセスをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- セラミックファイバーライニング付き真空熱処理炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉