はい、焼結金属部品は間違いなく機械加工が可能ですが、そのためには固有の内部構造を考慮した特定の取り組みが必要です。無垢材とは異なり、焼結部品はプレスされ加熱された粉末から形成されるため、切削工具との相互作用を根本的に変える固有の多孔性が生じます。この違いを理解することが、部品を損傷したり工具を早期に摩耗させたりすることなく、目的の公差と表面仕上げを達成するための鍵となります。

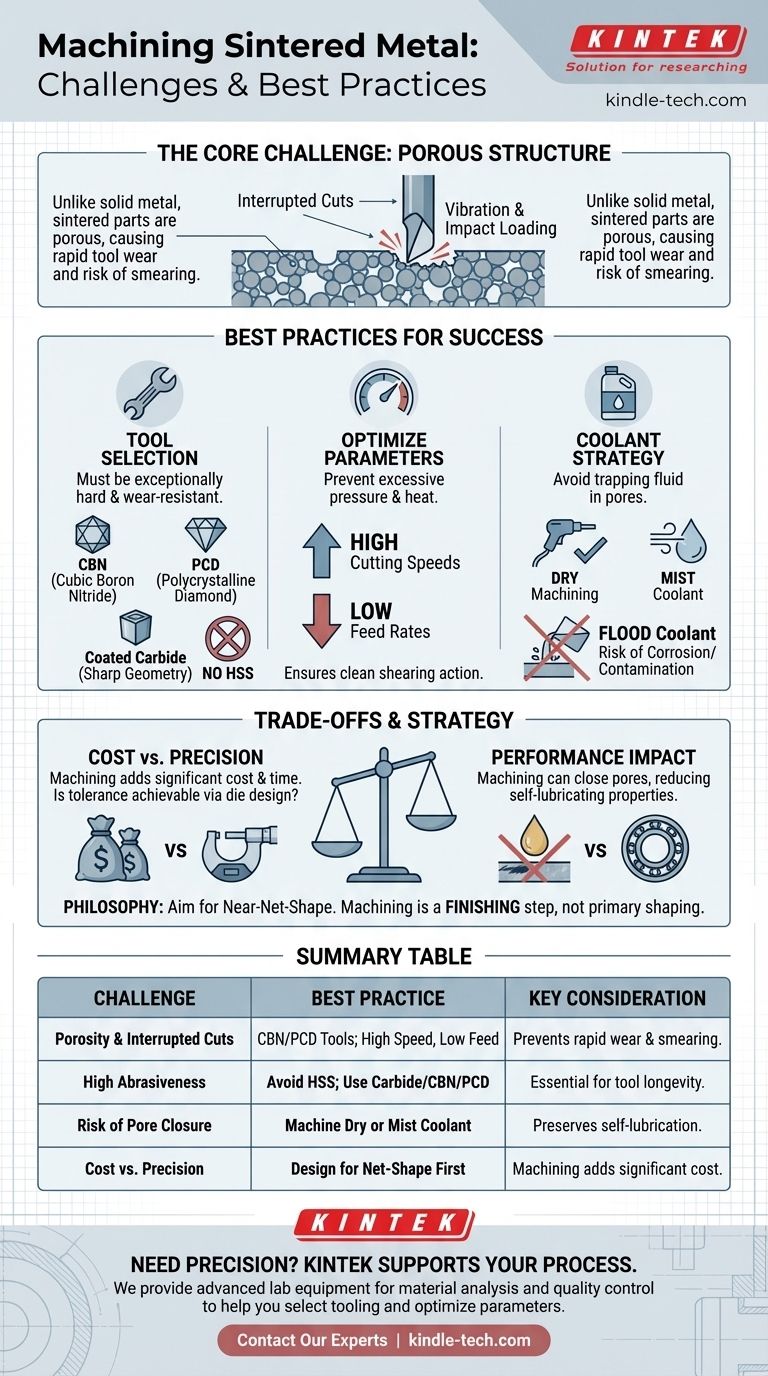

焼結金属の機械加工における中心的な課題はその多孔質構造です。この多孔性は、ミクロレベルで断続的な切削を引き起こし、工具の急速な摩耗を招くため、部品に望ましい特性を与える気孔を汚染して閉塞させないようにするために、特殊な工具と技術が必要となります。

焼結金属の機械加工が特有の課題である理由

粉末冶金(焼結)プロセスは、「ニアネットシェイプ」の部品を作成し、二次加工の必要性を最小限に抑えるように設計されています。しかし、ねじ、鋭い角、高精度の穴などの形状が必要な場合は、機械加工が必要になります。

多孔性が決定的な役割を果たす

焼結部品は無垢の金属ブロックではありません。融合した金属粒子の剛性のあるスポンジのようなものです。切削工具が表面を移動するとき、その刃先は金属と空隙の間を絶えず移動し、再び金属に戻ります。

これらのミクロな断続切削は振動と衝撃荷重を生み出し、繊細な工具の刃先を欠けさせ、均質な無垢材を切削する場合よりもはるかに速く摩耗を促進する可能性があります。

高い摩耗性と急速な工具摩耗

焼結部品内の個々の粉末粒子は熱と圧力によって結合されていますが、完全に溶融して再形成されているわけではありません。この粒状構造は非常に研磨性が高い可能性があります。

その結果、標準的なハイス(HSS)工具はほぼ即座に故障します。より硬く、耐摩耗性の高い切削工具材料はオプションではなく、必須要件となります。

表面の汚染と気孔閉塞のリスク

多くの焼結部品、特に青銅や鉄の軸受は、自己潤滑のために油を含浸できるように多孔質になるように設計されています。

攻撃的または不適切な機械加工技術は、表面の金属を「汚染」し、塑性変形させ、これらの不可欠な気孔を閉塞させる可能性があります。これにより、部品の自己潤滑能力が永久に破壊される可能性があります。

焼結部品の機械加工のベストプラクティス

これらの課題に対処するには、工具、パラメータ、プロセスを適応させる必要があります。目標は、材料を押したり引き裂いたりするのではなく、きれいなせん断作用を生み出すことです。

工具の選定が重要

最初の防御線は切削工具そのものです。工具は極めて硬く、耐摩耗性がある必要があります。

特に鉄系焼結材料では、最高の性能と工具寿命を得るために、立方晶窒化ホウ素(CBN)または多結晶ダイヤモンド(PCD)工具を使用してください。最低でも、非常に鋭利でポジティブなすくい角の形状を持つ、未コーティング、またはできればコーティングされた超硬合金工具を使用してください。

切削パラメータの最適化

過度の工具圧力と熱を防ぐために、適切な速度と送り速度が重要です。

一般的に、低送り速度と組み合わせた高切削速度を使用する必要があります。高速は安定した切削ゾーンの維持に役立ち、低送り速度は工具への圧力を軽減し、部品表面の汚染リスクを最小限に抑えます。

クーラントの慎重な使用

焼結部品に液体クーラントを大量に供給すると問題が発生する可能性があります。流体が多孔質ネットワークに閉じ込められ、後で腐食や汚染を引き起こす可能性があります。

可能な限り、ドライ加工が推奨される方法です。冷却が必要な場合は、ミストクーラントまたは圧縮空気の指向性ジェットが、大量冷却よりもはるかに安全な代替手段となります。

トレードオフの理解

機械加工は、焼結部品の主要な成形方法ではなく、仕上げ工程として捉える必要があります。常に利点と欠点を比較検討してください。

コスト対精度

焼結の主な利点は、複雑な形状の大量生産における低コストです。機械加工ステップを追加すると、大幅なコストと時間が発生し、この核となる利点が損なわれます。

機械加工に頼る前に、必要な公差が優れた金型設計や焼結プロセス制御によって達成できるかどうかを常に検討してください。

自己潤滑部品への性能影響

特に油を含浸させた軸受のように多孔性を目的として設計された部品を機械加工する場合、その基本的な特性を変化させていることになります。

完璧な技術を用いたとしても、ある程度の表面気孔の閉塞は避けられません。これにより、部品の潤滑剤を貯蔵し供給する能力が低下し、最終的な用途での早期故障につながる可能性があります。

ニアネットシェイプの哲学

粉末冶金の目標は、金型から直接完成品を製造することです。焼結後の機械加工に大きく依存するコンポーネントを設計することは、設計要件と選択された製造プロセスの間に不一致があることを示していることがよくあります。

プロジェクトに最適な選択をする

焼結コンポーネントの機械加工にどのようにアプローチするかを決定するために、設計目標を評価してください。

- 可能な限り低いコストが主な焦点の場合: 部品を焼結プロセスから真のネットシェイプになるように設計し、すべての二次機械加工を避けてください。

- 特定の形状に対する高精度が主な焦点の場合: 最終仕上げ工程として機械加工を計画しますが、製造計画で適切な工具(CBN/PCD)とパラメータを指定してください。

- 自己潤滑が主な焦点の場合: 多孔性を必要とする表面の機械加工は避けてください。機械加工が必要な形状であっても、その潤滑特性が損なわれる可能性があることを認識してください。

結局のところ、成功する製造とは、製造プロセスの開始時から深い理解をもって部品を設計することから生まれます。

サマリーテーブル:

| 課題 | ベストプラクティス | 主な考慮事項 |

|---|---|---|

| 多孔性および断続切削 | CBNまたはPCD工具を使用。高速、低送り | 急速な工具摩耗と表面汚染の防止 |

| 高い研磨性 | HSSを避け、超硬合金、CBN、またはPCD工具を使用 | 工具の寿命とクリーンな切削に不可欠 |

| 気孔閉塞のリスク | ドライまたはミストクーラントで加工。大量冷却を避ける | 軸受の自己潤滑特性の維持 |

| コスト対精度 | まずネットシェイプで設計し、必要な場合にのみ機械加工する | 機械加工は焼結プロセスに大幅なコストを追加する |

複雑な焼結コンポーネントを精密に加工する必要がありますか?

KINTEKは、高性能焼結金属の開発と試験に必要な高度な実験装置と消耗品を提供することを専門としています。当社の専門知識は、材料分析から最終品質管理に至るまでの製造プロセス全体をサポートします。

当社がお手伝いすること:

- 特定の焼結材料に適した工具の選定。

- 部品の完全性を損なうことなく完璧な公差を達成するための機械加工パラメータの最適化。

- 厳格な材料試験用に設計された装置による品質の保証。

プロジェクトの要件についてご相談ください。 当社の専門家にご連絡ください、実験室および生産ニーズに最適なソリューションを見つけましょう。

ビジュアルガイド