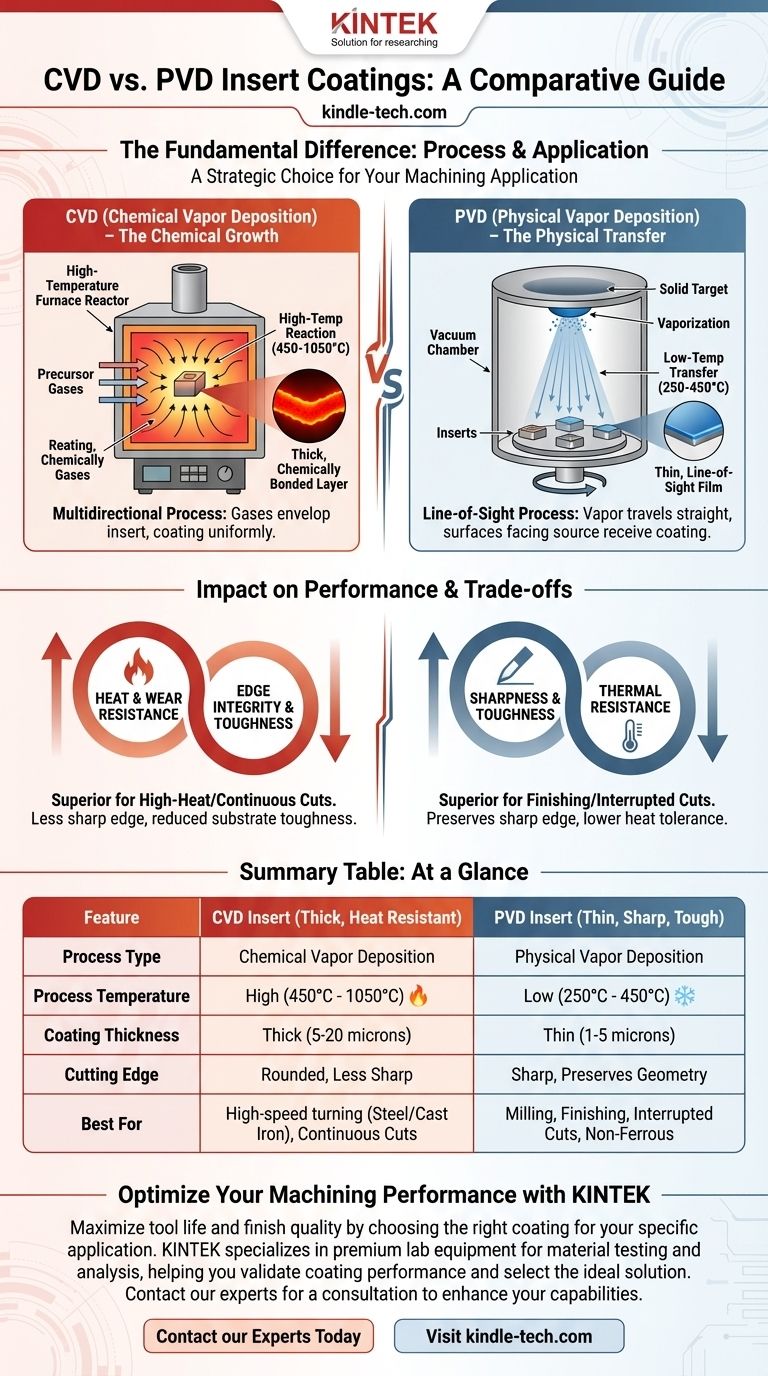

インサートにおける化学気相堆積(CVD)と物理気相堆積(PVD)コーティングの根本的な違いは、コーティングの適用方法にあります。CVDは、前駆体ガスとインサート表面間の高温化学反応を利用して、厚く、密着性の高い層を「成長」させます。対照的に、PVDは低温の物理プロセスを使用し、固体コーティング材料が真空中で蒸発され、視線方向の転送でインサートに直接堆積されます。

CVDインサートとPVDインサートのどちらを選択するかは、どちらの技術が優れているかではなく、特定の加工用途に基づいた戦略的な決定です。この選択は、CVDの優れた耐熱性と耐摩耗性、およびPVDの優れた切れ刃のシャープネスと靭性との間の直接的なトレードオフです。

コアプロセス:化学的 vs 物理的

「化学気相堆積」と「物理気相堆積」という名称は、その根本的な違いを直接的に表しています。このプロセスの区別が、両コーティング間のあらゆる性能差の根本原因です。

CVDの仕組み:化学反応

CVDは高温プロセスであり、通常450°Cから1050°Cの間で行われます。

CVD反応炉では、超硬インサートが精密なガス混合物にさらされます。これらのガスは互いに、そしてインサートの高温表面と反応し、新しい固体コーティング材料を形成し、それが基材と化学的に結合します。

これはケーキを焼くようなものだと考えてください。材料(ガス)を導入し、熱の下で反応させて全く新しいもの(コーティング)を形成し、それが型(インサート)と化学的に一体化します。このプロセスは多方向性であり、ガスがインサートを包み込み、すべての表面を均一にコーティングすることを意味します。

PVDの仕組み:物理的な転送

PVDは比較的低温のプロセスであり、250°Cから450°Cの間で動作します。

真空チャンバー内で、目的のコーティング材料(窒化チタンなど)で作られた固体ターゲットが、イオン衝撃などの物理的手段によって蒸発されます。この蒸発した材料は直線的に移動し、より冷たいインサート上に凝縮して薄膜を形成します。

これはスプレー塗装に似ています。元の材料は化学変化なしに物理的にある場所から別の場所に転送されます。このプロセスは視線方向であり、蒸発源から離れた面はコーティングが少なくなることを意味します。

プロセスによるインサート性能への影響

CVDとPVDの温度、適用方法、および結合メカニズムは、加工において明確な利点と欠点をもたらします。

温度とその結果

CVDプロセスの高温は、その最大の強みであり、同時に大きな制約でもあります。これにより、非常に強力な化学結合が形成され、優れた密着性と耐摩耗性が得られます。

しかし、これらの高温は下地の超硬基材に悪影響を及ぼし、靭性を低下させ、フライス加工のような高衝撃用途では切れ刃が割れやすくなる可能性があります。

PVDの低温は、超硬基材の靭性に悪影響を与えないため、PVDコーティングされたインサートは断続切削に最適です。

コーティング厚さと密着性

CVDコーティングは厚い(通常5~20ミクロン)です。この厚さは、堅牢な熱バリアと優れた耐摩耗性を提供し、連続的な高温切削作業に最適です。

PVDコーティングは薄い(通常1~5ミクロン)です。この薄さと低温プロセスが組み合わさることで、切れ刃のシャープで成形された形状が完全に保持されます。

表面仕上げと形状

PVDコーティングは非常に滑らかです。この滑らかさは摩擦を減らし、構成刃先(BUE)の発生を防ぐのに役立ちます。これは、アルミニウムやステンレス鋼のような粘着性のある材料を加工する際に非常に重要です。

CVDコーティングは本質的に粗く、その厚さのために切れ刃を丸める傾向があります。このため、精密な仕上げ加工や非常に鋭い切れ刃が必要な場合にはあまり適していません。

トレードオフの理解

どちらのコーティングも一概に優れているわけではありません。これらは、異なるタスクに合わせて調整された2種類の妥協点を示しています。

CVDのトレードオフ:耐熱性 vs 切れ刃の完全性

CVDコーティングを使用すると、比類のない熱安定性とクレータ摩耗耐性が得られます。これにより、鋼や鋳鉄の高速旋削加工において優れた性能を発揮します。

この利点の代償として、切れ刃のシャープさが低下し、インサート自体の靭性が低下する可能性があり、高精度を要する作業や大きな衝撃を伴う作業にはあまり適していません。

PVDのトレードオフ:シャープネス vs 熱限界

PVDコーティングを使用すると、完全にシャープで滑らか、かつ強靭な切れ刃が得られます。これにより、クリーンな切削が最重要となる仕上げ加工、フライス加工、粘着性のある材料の加工に最適です。

この利点の代償として、CVDと比較して耐熱性が低くなります。積極的な荒加工で見られる非常に高い温度では、PVDコーティングはより早く劣化する可能性があります。

用途に応じた適切な選択

適切なコーティングを選択することは、その固有の特性を特定の作業の要求に合わせることです。

- 鋼や鋳鉄の高速荒加工が主な焦点の場合:CVDを選択してください。その厚い熱バリアは、連続的な高温切削に必要な耐摩耗性を提供します。

- フライス加工や断続切削が主な焦点の場合:PVDを選択してください。その低温での適用は、基材の靭性を保持し、衝撃によるチッピングや熱亀裂に耐えるために不可欠です。

- 仕上げ加工や非鉄/粘着性材料(アルミニウム、ステンレス鋼)の加工が主な焦点の場合:PVDを選択してください。シャープで滑らかなコーティングは摩擦と構成刃先を減らし、優れた表面仕上げをもたらします。

- 汎用旋削加工が主な焦点の場合:最新の多層CVDグレードは、幅広い鋼材用途において耐摩耗性と靭性の最適なバランスを提供することがよくあります。

これらの基本的な原則を理解することで、インサートコーティングをその名称だけでなく、目の前のタスクに対する根本的な適合性に基づいて選択することができます。

要約表:

| 特徴 | CVDインサート | PVDインサート |

|---|---|---|

| プロセスタイプ | 化学気相堆積 | 物理気相堆積 |

| プロセス温度 | 高(450°C - 1050°C) | 低(250°C - 450°C) |

| コーティング厚さ | 厚い(5-20ミクロン) | 薄い(1-5ミクロン) |

| 切れ刃 | 丸みを帯び、切れ味が劣る | シャープで形状を保持 |

| 最適用途 | 高速、連続旋削加工 | フライス加工、仕上げ加工、断続切削 |

KINTEKで加工性能を最適化

CVDとPVDコーティングの選択は、工具寿命、生産性、および仕上げ品質を最大化するために重要です。適切な選択は、お客様の特定の用途、材料、および加工作業に完全に依存します。

KINTEKは、材料試験および分析用のプレミアムラボ機器と消耗品を専門とし、研究室やR&D部門の精密なニーズに対応しています。当社の専門知識は、コーティング性能を検証し、お客様の要件に最適なソリューションを選択するのに役立ちます。

適切な選択をお手伝いいたします。今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様の研究室の能力をどのように向上させ、材料開発プロジェクトをサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- 精密加工用CVDダイヤモンド切削工具ブランク

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- ラボ用途向けCVDダイヤモンド光学窓

- 産業・科学用途向けCVDダイヤモンドドーム