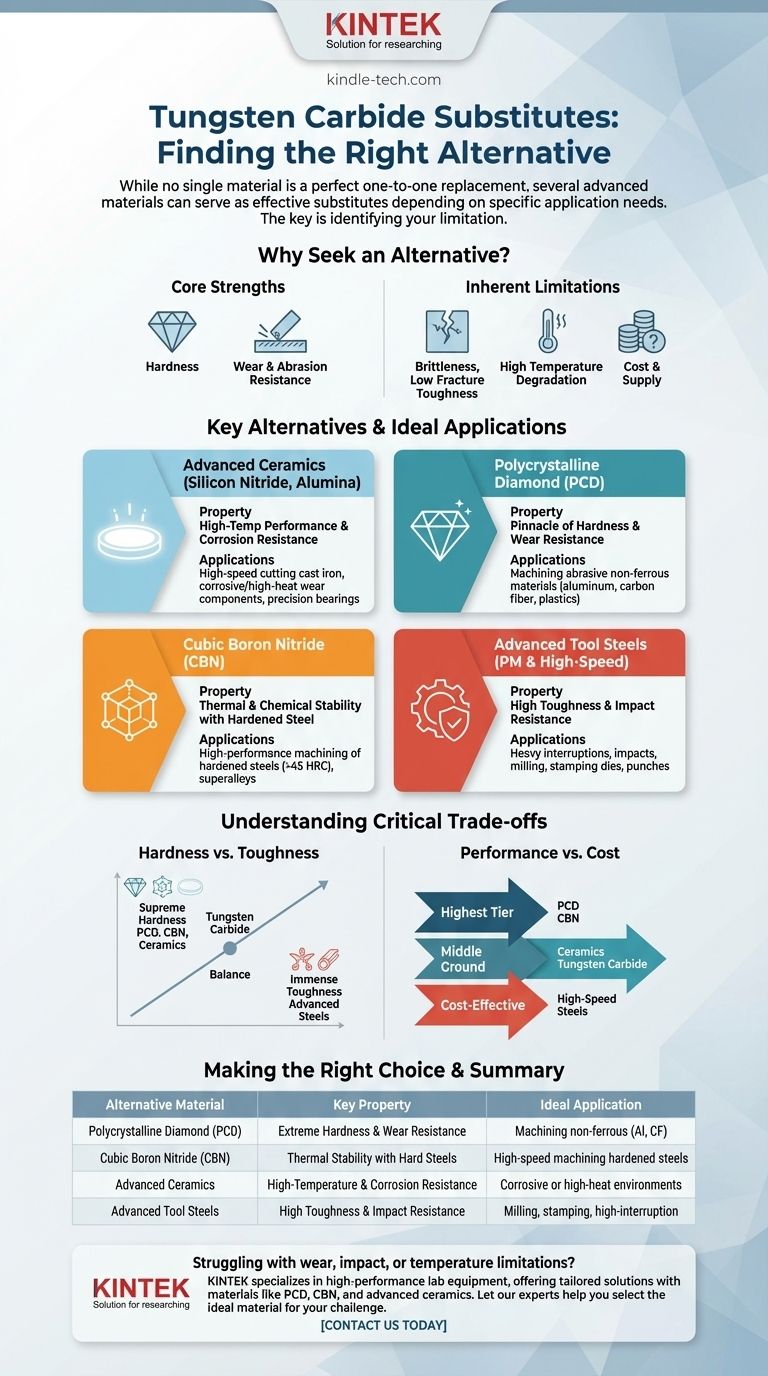

単一の材料が完全に一対一で置き換わるものはありませんが、特定の用途に応じて、高度なセラミックス(窒化ケイ素やアルミナなど)、立方晶窒化ホウ素(CBN)、多結晶ダイヤモンド(PCD)、特殊工具鋼など、いくつかの先端材料が炭化タングステン(超硬合金)の有効な代替品として機能します。

炭化タングステン(超硬合金)の代替品を探すことは、同一の代替品を見つけることではありません。それは、脆性、コスト、温度安定性など、直面している特定の限界を特定し、その特定の分野で優れている代替材料を選択することです。

炭化タングステン(超硬合金)の代替品を求める理由

適切な代替品を選択するには、まず炭化タングステン(超硬合金)自体の特定の長所と短所を理解する必要があります。この材料がベンチマークとされているのには理由がありますが、あらゆる状況で理想的な選択肢であるわけではありません。

その主な強み

炭化タングステン(超硬合金)は、ダイヤモンドに次ぐ卓越した硬度で珍重されています。この硬度は、優れた耐摩耗性に直接つながります。

エッジを鋭く保ち、物理的な劣化に耐えるため、切削工具、採掘・掘削装置、耐摩耗ノズルなどの用途で第一の選択肢となります。

固有の限界

代替品を求める主な動機は、炭化タングステン(超硬合金)の低い破壊靭性、つまり脆性です。鋭い衝撃や高い引張応力下で欠けたり砕けたりする可能性があります。

さらに、非常に高温では性能が低下する可能性があり、高密度であるため重く、特定の高速用途では不利になります。コストとサプライチェーンの変動性も重要な要因となることがあります。

主要な代替品とその理想的な用途

各代替材料は特定のニッチを占め、炭化タングステン(超硬合金)が不足する場所で優れた性能を発揮します。選択は完全に運用上の要求に依存します。

先端セラミックス(窒化ケイ素、アルミナ、ジルコニア)

セラミックスは極度の硬度を提供し、多くの場合、優れた高温性能と優れた耐食性を兼ね備えています。

これらは化学的に不活性であり、炭化タングステン(超硬合金)よりも大幅に軽量です。ただし、一般的にはさらに脆くなります。

最適用途:鋳鉄用の高速切削工具、腐食性または高温環境下での摩耗部品、精密ベアリング。

多結晶ダイヤモンド(PCD)

PCDは硬度と耐摩耗性の頂点です。これは、巨大な圧力と温度の下でダイヤモンド粒子を焼結させて作られる合成材料です。

主な限界は高コストと、鉄系金属(鉄、鋼)との熱反応性であり、高速での鋼の加工には適していません。

最適用途:アルミニウム合金、炭素繊維複合材、プラスチックなどの研磨性の高い非鉄材料の加工。

立方晶窒化ホウ素(CBN)

CBNはダイヤモンドに次いで2番目に硬い既知の材料です。その主な利点は、鉄鋼および硬化鋼を加工する際の熱的および化学的安定性です。

PCDが反応して分解するのに対し、CBNは安定したままであり、最も硬い鉄系金属の超高速加工を可能にします。PCDと同様に、主な欠点は高コストです。

最適用途:硬化鋼(HRC 45以上)、超合金、その他の難削性鉄系材料の高性能加工。

先端工具鋼

最新の粉末冶金(PM)鋼およびハイス鋼は、炭化タングステン(超硬合金)と比較して、靭性と耐衝撃性において大きな利点を提供します。

硬度や耐摩耗性では超硬合金に及びませんが、はるかに寛容であり、欠けや破損に強く、多くの場合コストも低くなります。

最適用途:靭性が究極の耐摩耗性よりも重要な、フライス加工、スタンピングダイ、パンチなどの重い割り込みや衝撃を伴う用途。

重要なトレードオフの理解

材料の選択は常に競合する特性のバランスを取る作業です。単一の材料がすべての指標で勝利することはありません。

硬度 対 靭性

これは最も基本的なトレードオフです。PCD、CBN、セラミックスなどの材料は極度の硬度を提供しますが、脆いです。先端鋼に近づくにつれて、硬度は犠牲になりますが、莫大な靭性を得ます。炭化タングステン(超硬合金)は中間に位置し、多くの用途で効果的ですが、すべてではないバランスを提供します。

性能 対 コスト

PCDとCBNは最高の性能とコストを表します。先端セラミックスと炭化タングステン(超硬合金)は中間層を占め、価格に見合った優れた性能を提供します。ハイス鋼は、究極の硬度が主要な要件ではない場合に、頑丈で信頼性が高く、コスト効率の高いソリューションを提供します。

動作環境

環境が材料の選択を決定します。極度の熱や腐食性化学物質に対しては、セラミックスが最良の選択肢となることがよくあります。高速で硬化鋼を加工する場合は、CBNが唯一の実行可能な選択肢です。室温での高衝撃操作の場合は、工具鋼が優れています。

用途に最適な選択をする

最終的な決定は、解決しようとしている主要な課題によって導かれるべきです。

- 主な焦点が非鉄材料に対する極度の耐摩耗性である場合:多結晶ダイヤモンド(PCD)が優れた選択肢です。

- 主な焦点が硬化鋼の高速加工である場合:立方晶窒化ホウ素(CBN)は必要な熱安定性と硬度を提供します。

- 主な焦点が高温安定性または耐食性である場合:窒化ケイ素やアルミナなどの先端セラミックスが最良の選択肢です。

- 主な焦点が耐衝撃性と靭性である場合:ハイス鋼または先端粉末冶金(PM)鋼がより耐久性のあるソリューションを提供します。

結局のところ、適切な材料を選択するには、特定の運用上の課題と性能目標を明確に定義する必要があります。

要約表:

| 代替材料 | 主要な特性 | 理想的な用途 |

|---|---|---|

| 多結晶ダイヤモンド(PCD) | 極度の硬度と耐摩耗性 | 非鉄材料(例:アルミニウム、炭素繊維)の加工 |

| 立方晶窒化ホウ素(CBN) | 硬化鋼に対する熱安定性 | 硬化鋼および超合金の高速加工 |

| 先端セラミックス(例:窒化ケイ素) | 高温耐性と耐食性 | 腐食性または高温環境下での摩耗部品 |

| 先端工具鋼 | 高い靭性と耐衝撃性 | フライス加工、スタンピングダイ、高割り込み操作 |

ラボや生産ラインでの摩耗、衝撃、温度の制限に苦労していませんか? KINTEKは、PCD、CBN、先端セラミックスなどの材料を用いた高性能ラボ機器および消耗品の専門家であり、運用効率と工具寿命を向上させるためのカスタマイズされたソリューションを提供します。当社の専門家がお客様固有の課題に最適な材料を選択できるようお手伝いします。ニーズについて話し合い、KINTEKがどのように成功を推進できるかを発見するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カーボン紙、布、隔膜、銅箔、アルミ箔などの専門的な切断工具

- ダイヤモンドワイヤーソー実験室切断機、800mm x 800mmワークベンチ付き、ダイヤモンド単線円形小切断用

- 電気化学実験用ガラスカーボンシートRVC

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- ステンレス鋼クイックリリース真空クランプ 3セクションクランプ

よくある質問

- 耐火セラミックスとは?極度の熱と過酷な環境のためのエンジニアードバリア

- 歯科用セラミックスの成分とは?強度と審美性のための材料ガイド

- セラミックスはなぜ腐食に対してより耐性があるのか?比類のない化学的安定性の秘密を解き明かす

- セラミックチューブとは?極限環境性能のためのガイド

- 原子炉に高伝導率セラミックである炭化ケイ素が使用されるのはなぜですか?バイオマスシステム用の保護スラグ層を作成する

- CuOナノフィルム合成において、アルミナプレートを選択するプロセスの利点は何ですか?優れた純度を実現

- SiCの特性とは?高温、高硬度、化学的不活性性能を解き放つ

- SiCの利点は何ですか?歩留まり向上とコスト削減を実現