あなたは何度もこの経験をしています。数週間にわたる細心の注意を払った作業の後、最新の部品—複雑なセラミック部品や特殊な金属工具—を焼結炉から取り出します。完璧に見えます。しかし、品質管理中、あるいは最悪の場合、最終試験中に、髪の毛のような亀裂が現れます。部品は予想強度の半分で破損します。プロジェクトは振り出しに戻り、あなたは自問自答します:粉末ロットのせいか?炉の温度プロファイルか?それとも単なる不運か?

この経験は単にフラストレーションがたまるだけでなく、多くの先端材料ラボや製造施設で、コストのかかる一般的な現実です。

症状の追跡にかかる高いコスト

焼結部品が破損した場合、自然な衝動はプロセスの最も目に見えるステップを精査することです。これは、馴染み深く、しばしば無益なトラブルシューティングサイクルにつながります。

- 炉の調整:焼結温度、昇温速度、保持時間を調整し、各新しいテストでエネルギーと時間を浪費します。

- 材料のせいに:粉末の品質に疑問を持ち、より高価なロットを注文したり、広範な特性評価テストを実行したりしますが、結果は同じように一貫性がありません。

- 複雑な工具への投資:従来のユニ軸プレスの場合、より複雑で非常に高価な硬化鋼ダイを注文するかもしれません。より良い金型が問題を解決してくれることを期待して。

これらの「解決策」のそれぞれは、根本原因ではなく、症状に対処しています。その間、真の結果は積み重なります。プロジェクトのタイムラインは数週間から数ヶ月に伸びます。無駄になった高価値の粉末と炉の時間によって予算が消費されます。最も重要なのは、信頼性が高く再現可能な部品品質を保証できないため、設計を簡素化したり、野心的なプロジェクトを断念したりすることを余儀なくされ、イノベーションが停止することです。

あなたは症状の治療のサイクルに閉じ込められていますが、根本的な病気は手つかずのままです。

真の犯人:圧力で形成された欠陥

これらの修正が失敗する理由は、部品が炉の熱にさらされるずっと前に、重要な欠陥が導入されていたからです。問題は焼結ではなく、最初のプレスにあります。

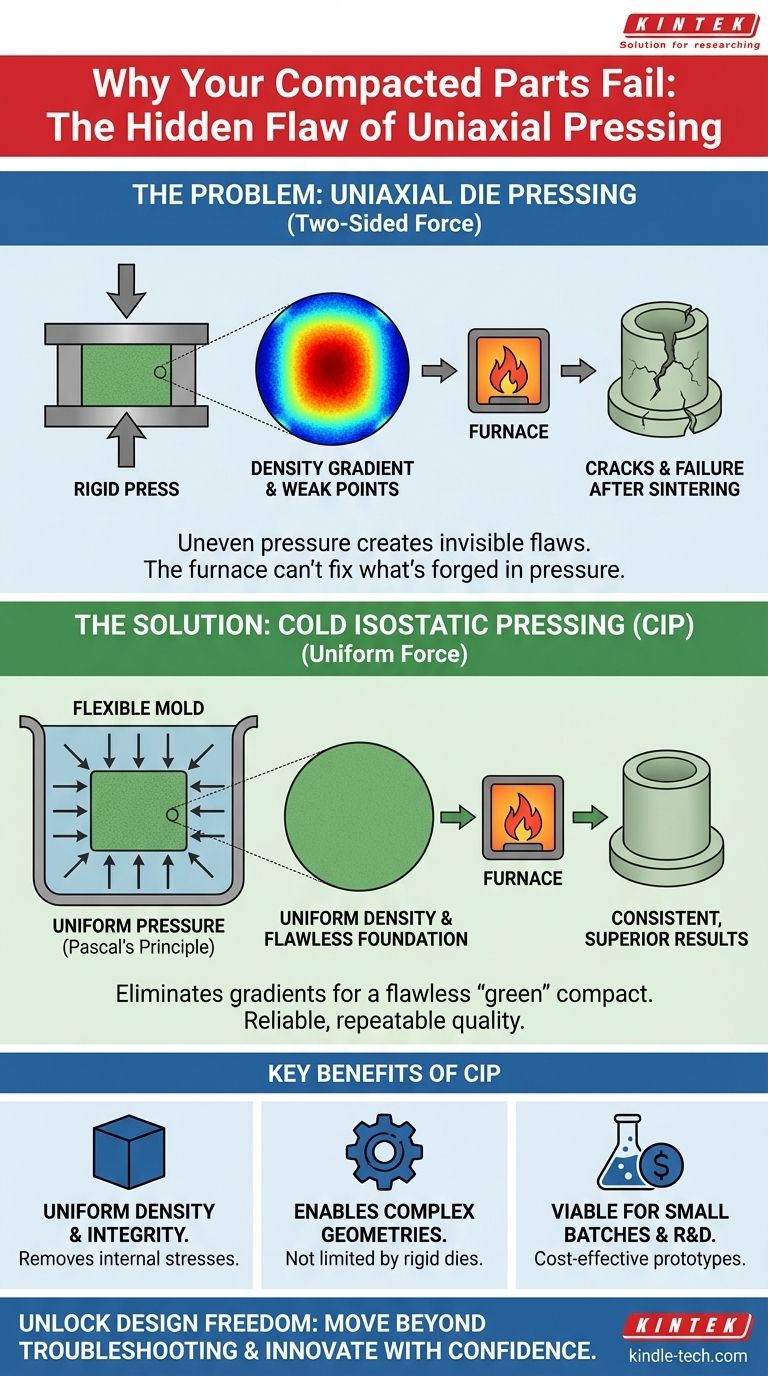

ユニ軸ダイプレスなどのほとんどの従来の方法では、1つまたは2つの方向(例:上下)から力を加えて粉末を圧縮します。これは簡単ですが、この方法には根本的で避けられない欠点があります。それは密度勾配を生み出すことです。

ユニ軸とアイソスタティック:2つの圧力の物語

両方の平らな手のひらで雪玉をパックしようとしているのを想像してみてください。手のひらのちょうど間の中心は非常に高密度になります。しかし、端の雪はほとんど圧縮されていません。これにより、雪玉全体に目に見えない弱点と内部応力が生じます。

次に、同じ緩い雪を風船の中に入れ、風船をすべての側面から同時に握ります。圧力は完全に均一です。結果は、中心から表面まで、全体的に均等に高密度な雪玉になります。

これがユニ軸プレスとアイソスタティックプレスの根本的な違いです。ひび割れや破損する一貫性のない部品は、最初の雪玉のようなものです。それらは固体に見えるかもしれませんが、それらは隠された密度のばらつきと内部応力—最初から文字通り部品に押し込まれた欠陥—で満たされています。焼結の注意深さでは、最初から根本的に欠陥があった部品を完全に修復することはできません。

欠陥のない基盤のための適切なツール:コールドアイソスタティックプレス

根本原因が不均一な圧力である場合、解決策は完全に均一で均一な圧力を印加する方法でなければなりません。これはまさにコールドアイソスタティックプレス(CIP)が設計された目的です。

コールドアイソスタティックプレスは、硬化鋼ダイを使用しません。代わりに、粉末は柔軟で密閉された金型に配置されます。この金型は液体が入ったチャンバーに沈められ、液体に圧力がかかります。物理学の基本法則(パスカルの原理)に基づき、この圧力は金型のすべての表面上のすべての点に均等かつ同時に伝達されます。

このアプローチは根本的な問題を直接解決します。

- 密度勾配を排除します:均一な圧力を印加することにより、CIPは例外的に均一な密度を持つ「グリーン」コンパクトを作成します。これにより、焼結中のひび割れや破損の原因となる内部応力が除去されます。

- 複雑な形状を可能にします:「ダイ」は柔軟な金型であるため、単純な形状に限定されなくなります。CIPは、硬化工具では不可能な、複雑なディテール、アンダーカット、および複雑な内部空洞を持つ部品を製造できます。

- 小ロットを実用的にします:硬化鋼ダイの製造に伴う莫大な初期費用と長いリードタイムを回避し、プロトタイプ、研究開発、および小規模生産に非常に費用対効果が高くなります。

実験用機器の大手サプライヤーとして、KINTEKは最先端のコールドアイソスタティックプレスを提供しており、ラボは欠陥のない基盤の上に部品を構築できます。当社のシステムは、推測を超えて、一貫した優れた結果を達成するために必要な制御と信頼性を提供するように設計されています。

障害の修正を超えて:新しい設計の自由を解き放つ

一貫性のない圧縮を変数として排除すると、焦点は劇的にシフトします。「壊れないようにするにはどうすればよいか?」という防御的な立場から、「この用途に最適な設計は何か?」という攻撃的な立場に移行します。

コールドアイソスタティックプレスの信頼性により、次のことが可能になります。

- 製造性ではなく、性能のために設計する:以前は製造するにはリスクが高すぎた、より複雑な内部チャネル、薄い壁、または最適化された形状を持つコンポーネントを作成します。

- 研究開発サイクルを加速する:複数の設計のプロトタイプを迅速かつ費用対効果の高い方法で製造し、これまで以上に迅速に反復および革新できるようにします。

- 大型の一体部品を製造する:他の方法を悩ませる弱点や内部欠陥の恐れなしに、大型で高強度のコンポーネントを自信を持って製造します。

- 最終製品の信頼性を向上させる:不均一な圧縮の隠れた欠陥がないことを知って、優れた機械的強度と信頼性を持つ最終製品を提供します。

要するに、この根本的なプレス問題を解決することは、単にフラストレーションのたまる生産上の問題を修正するだけでなく、材料科学および工学プロジェクトの新たな可能性のレベルを解き放ちます。

次世代セラミックス、極限環境用工具、または複雑な金属部品のプロトタイピングを開発しているかどうかにかかわらず、材料完全性の根本的な原則は同じです。当社のチームは、トラブルシューティングを超えて、自信を持って革新を開始するお手伝いをします。適切な粉末統合戦略がプロジェクトをどのように変革できるかを探求するには、専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- 単発式電気錠剤プレス機 実験用粉末打錠機 TDP打錠機

- サンプル前処理用真空冷間埋め込み機