マグネトロンスパッタリングの概要

マグネトロンスパッタリングの概要

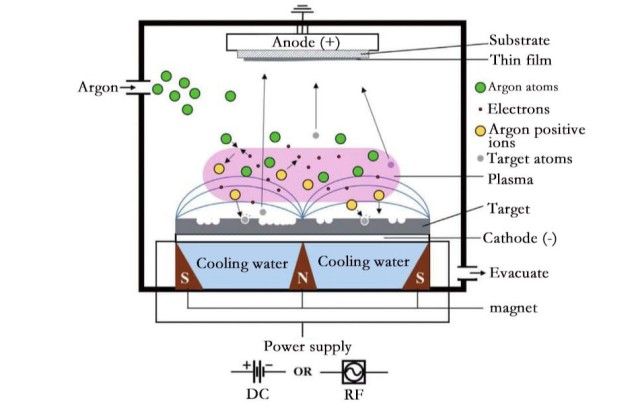

マグネトロンスパッタリングは、真空環境でターゲット材料から原子や分子を放出させる高度な薄膜作製技術です。放出された粒子は基板上に堆積され、薄膜が形成されます。このプロセスは、使用される電源の周波数によって大きく3つのタイプに分類される:DCスパッタリング、中周波(MF)スパッタリング、高周波(RF)スパッタリングである。

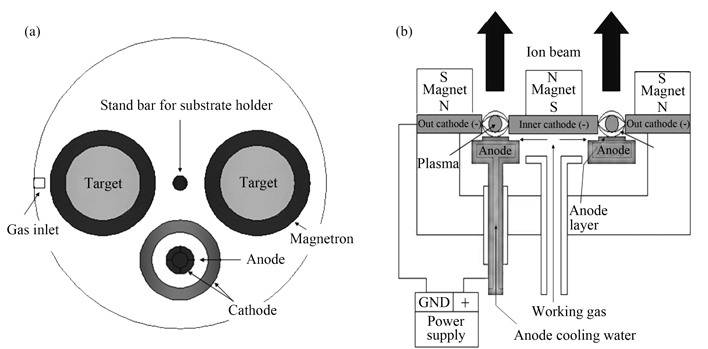

マグネトロンスパッタリングの基本概念は比較的単純であるが、そのメカニズムは非常に複雑である。基本的なダイオードスパッタリングやDCスパッタリングシステムと比較して、マグネトロンスパッタリングの重要な特徴の1つは、ターゲット領域の近くに強力な磁場を導入することである。この磁場は、電子を磁束線に沿ってらせん状に巻き上げ、プラズマをターゲットに非常に近い領域に閉じ込めることにより、プロセスにおいて重要な役割を果たす。この閉じ込めにより、プラズマが基板上に形成される薄膜にダメージを与えるのを防ぐことができる。

一般的なマグネトロンスパッタリングのセットアップでは、まずチャンバーを高真空に排気し、バックグラウンドガスや潜在的な汚染物質を最小限に抑える。その後、プラズマを形成するスパッタリングガスをチャンバー内に導入し、圧力をミリTorrの範囲に調整する。スパッタリングガスとターゲット材料との相互作用によって発生したプラズマは、高エネルギーイオンによってターゲット表面を侵食する。解放された原子は真空中を移動し、基板上に堆積して目的の薄膜を形成する。

マグネトロンスパッタリングに磁場を加えると、プロセスの効率が高まるだけでなく、より制御された均一な成膜が可能になる。このため、マグネトロンスパッタリングは、高品質、均一、高密度の薄膜を必要とする用途に適した手法となっている。

スパッタリング技術の種類

DCスパッタリング

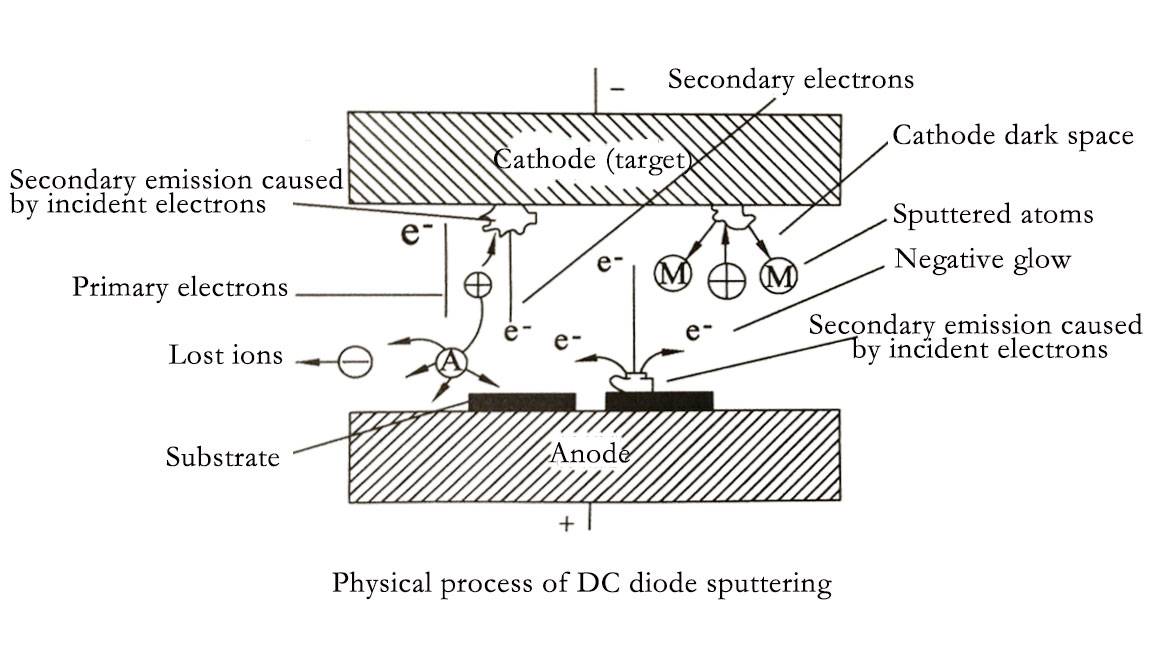

DCスパッタリングは、薄膜物理蒸着(PVD)コーティングプロセスの基礎となる技術です。直流(DC)電源を使用してターゲット材料をイオン化し、その表面にプラズマを発生させます。このプラズマは、イオンの加速を促進し、その後ターゲット材料に衝突するため、非常に重要である。このエネルギッシュな砲撃の結果、ターゲットから原子や分子が放出され、それが近くの基板上に凝縮して薄膜を形成する。

DCスパッタリングの際立った特徴のひとつは、その簡便さと費用対効果であり、基本的な成膜準備や、正確な成膜速度制御が最重要でない用途に理想的な選択となっている。この技法は、マイクロチップ回路用の半導体分野や、宝飾品や時計の金コーティングなどの装飾用途など、さまざまな産業で広く利用されている。さらに、直流スパッタリングは、ガラスや光学部品への無反射コーティングや、金属化された包装用プラスチックの製造にも有用である。

直流スパッタリングのプロセスは、アルゴンなどの低圧ガス環境下で金属ターゲットに電圧を印加することから始まる。ガスイオンがターゲットに衝突すると、ターゲット材料の微小粒子が放出され、基板上に堆積される。この方法は、特に導電性のターゲット材料をコーティングする場合、金属蒸着への簡単で経済的なアプローチを保証する。

まとめると、DCスパッタリングは、薄膜成膜のための多用途で利用しやすい方法として際立っており、簡便性、費用対効果、多様な産業にわたる幅広い適用性をバランスよく兼ね備えている。

中周波スパッタリング

中周波スパッタリングは、通常50 kHz~5 MHzの周波数で動作する電源を利用して安定したプラズマ環境を生成する。この周波数帯域は、イオンと電子のダイナミクスのバランスをとるために戦略的に選択されており、電子がプラズマ密度に寄与する一方で、イオンは交番磁場に追従することができる。その結果、DCスパッタリングに比べて高いイオン衝突エネルギーを持つプラズマが得られ、より制御された均一な成膜速度が得られる。

中周波スパッタリングでは、交番磁場によってイオンと電子の両方が加速されるが、イオンの電荷質量比が小さいため、約50 kHzを超える周波数ではイオンが遅れ始める。この遅れは、ターゲットへのイオン砲撃を強化し、原子や分子の効率的な放出につながるため有益である。一方、電子はプラズマ内で振動し、アルゴン原子との衝突周波数を高め、プラズマレートを向上させる。このプラズマ速度の向上により、高いスパッタリング速度を維持しながら、通常10^-1~10^-2Paの低い動作圧力が可能になる。

中周波スパッタリングでは圧力環境が低いため、高圧では達成できない明瞭な微細構造を持つ薄膜の形成が容易である。この方法は、高い成膜速度、優れた均一性、最小の内部応力などの特性を持つ高品質な薄膜を作製するのに特に有利である。これらの特性により、中周波スパッタリングは、精度と均一性が最も重要な光学薄膜、磁性薄膜、透明導電膜などの用途に最適です。

| パラメータ | 中周波スパッタリング |

|---|---|

| 電源周波数 | 50 kHz - 5 MHz |

| イオン照射エネルギー | DCスパッタリングより高い |

| 蒸着速度 | より安定して均一 |

| 使用圧力 | 10^-1~10^-2 Pa |

| 用途 | 光学膜、磁性膜、透明導電膜 |

高周波スパッタリング

高周波スパッタリング(RFスパッタリング)は、通常13.56 MHzで動作する高周波電源を使用し、安定したプラズマ環境を作り出す高度な技術である。この方法は、本質的に非導電性である絶縁材料の成膜に特に有利である。このプロセスでは、高周波で電位を交互に変化させ、電荷の蓄積を防ぐことでターゲット材料の表面を効果的に「清浄化」する。正サイクルの間、電子はターゲットに引き寄せられ、負のバイアスを与え、負サイクルの間、イオン砲撃は衰えることなく続く。

この技術により、ターゲット材料に電荷が蓄積されないようになり、蒸着膜の均一性と密度を維持するのに重要な役割を果たす。RFスパッタリングの使用は、膜の品質を損なうことなく絶縁材料をコーティングする必要がある環境において非常に有益である。プラズマとイオン照射エネルギーを精密に制御できるため、均一なだけでなく非常に緻密な成膜が可能であり、RFスパッタリングは高品質で均一性の高い成膜を必要とする用途に理想的である。

RFスパッタリングは1960年代から利用されており、初期のアプリケーションには、米国のBM社によるシリコン基板へのSiO₂膜の成膜などがある。この分野における歴史的・技術的進歩は、金属膜、合金膜、圧電膜、強誘電体膜、高温超伝導膜などの高性能膜の製造における信頼性と有効性を裏付けている。

各種スパッタリング法の用途と特徴

DCスパッタリングの応用

DCスパッタリングは、さまざまな産業用途に合わせた特定の特性を持つ薄膜を作成するのに優れた汎用性の高い技術です。これらの薄膜は多くの場合、アモルファスまたは微結晶の結晶構造を示し、これが独特の機械的・化学的特性の一因となっている。

DCスパッタリング薄膜の際立った特徴の一つは、高い内部応力です。この特性は、耐久性と機械的摩耗に対する耐性が最も重要な耐摩耗性コーティングに特に適しています。例えば、半導体業界では、DCスパッタリングは分子レベルでマイクロチップ回路を作成するために使用され、フィルムが製造と操作の厳しさに耐えられることを保証しています。

耐摩耗性に加え、DCスパッタリングは酸化防止膜の製造も得意としています。酸化防止膜は、特定の化学処理や高温用途など、材料が酸化条件にさらされる環境では極めて重要です。特定の微細構造を持つ表面膜を作ることができるため、その有用性はさらに高まり、さまざまな表面工学用途に理想的なものとなる。

DCスパッタリングは工業用途に限らず、消費財にも応用されている。例えば、宝飾品、時計、その他の装飾品への金スパッタコーティングに使用され、耐久性と審美性を兼ね備えた光沢のある仕上がりを実現している。同様に、ガラスや光学部品への無反射コーティングも、DCスパッタリングが輝きを放つもう一つの分野であり、これらの製品の機能性と性能を高めている。

さらに、DCスパッタリングは、金属化された包装用プラスチックの製造にも採用されており、これは食品包装や、湿気やガスに対するバリアを必要とするその他の用途に不可欠である。直流電力で成膜プロセスを制御・最適化できるため、こうした用途ではコスト効率が高く、信頼性の高い選択肢となる。

まとめると、DCスパッタリングは、制御された内部応力、調整された微細構造、および特定の機械的特性を持つ膜を製造する能力があるため、半導体から消費財に至るまで、さまざまな業界にわたって価値あるツールとなっている。

中周波スパッタリング応用

中周波スパッタリングは、高い成膜速度、卓越した均一性、最小限の内部応力で高品質の膜を製造できる点で際立っている。この技術は、光学フィルム、磁性フィルム、透明導電フィルムなど、さまざまな先端フィルム用途に特に適しています。

中周波スパッタリングの主な利点のひとつは、成膜プロセスの精密な制御を必要とする材料を扱えることである。例えば光学フィルムは、レンズやミラーなどのデバイスで最適な性能を確保するため、高い均一性と低い内部応力が要求される。データ・ストレージや磁気センサーに使われる磁性フィルムは、高い成膜速度と低い応力が、その耐久性と性能に貢献している。同様に、タッチスクリーンや太陽電池に不可欠な透明導電膜には、高い透明性と導電性の両方が求められますが、中周波スパッタリングはこれを効果的に実現することができます。

スパッタリングに中周波電力を使用すると、プラズマ環境が安定し、イオン衝撃エネルギーが向上するため、より制御された均一な成膜が可能になります。この安定性は、厳しい性能基準を満たす必要がある薄膜の作製に極めて重要であり、中周波スパッタリングは高度な薄膜の製造に不可欠なツールとなっています。

RFスパッタリングの応用

RFスパッタリングは、高密度で均一性の高い膜を製造できることから、さまざまなハイテク産業で多用途かつ不可欠な技術として台頭してきた。この方法は、金属膜、合金膜、圧電膜、強誘電体膜、高温超伝導膜などの高品質で高性能な膜を作るのに特に好まれています。RFスパッタリングは、チャンバー内圧が低く、高周波電源を使用するなどの独自の利点があるため、DCスパッタリングのような代替法では困難なことが多い絶縁性のターゲット材料を扱うのに理想的である。

RFスパッタリングにおける最も重要な進歩の一つは、高絶縁性酸化物の成膜への応用である。酸化アルミニウム、酸化タンタル、酸化シリコンを含むこれらの酸化物は、コンピューターや半導体産業におけるマイクロチップ回路の性能向上に不可欠である。成膜プロセスを注意深く制御することで、RFスパッタリングはこれらの絶縁層が金属ターゲット表面間に均一に塗布されることを保証し、それによってデバイスの全体的な効率と信頼性を向上させる。

薄膜デバイスの小型化ニーズの高まりとナノテクノロジー応用の進歩により、RFスパッタリング膜の需要は今後数年で急増すると予想される。この成長は半導体分野にとどまらず、エネルギー、オプトエレクトロニクス、ライフサイエンス、機械、化学産業など多様な分野に広がっている。RFスパッタリングは、その適応性と精度の高さにより、さまざまな用途で利用されており、現代の製造プロセスにおける基盤技術としての地位を確固たるものとしている。

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン