実験用管状炉を理解する

1 year ago

管状炉の紹介

用途と使用法

管状炉は汎用性の高い加熱装置で、工業環境と研究所の両方で広く採用されています。管状炉の用途は様々な分野に及び、様々なプロセスに不可欠なツールとなっています。

工業用途

工業分野では、管状炉は主に以下の用途に使用されます:

-

冶金:冶金:機械的特性および耐久性を向上させるための金属の熱処理および焼きなまし。

-

セラミックス:セラミック材料を焼成・焼結し、所望の物理的・化学的特性を得る。

-

化学合成:高純度の化学薬品や触媒の製造に使用され、正確な温度制御が可能です。

研究所での使用

研究室では、管状炉は次のような用途に欠かせません:

-

材料科学:材料科学:制御された熱条件下での材料特性の実験

-

製薬研究:高温で医薬化合物を合成・加工する。

-

環境研究:土壌や廃棄物などの環境試料に対する高温の影響を分析する。

特殊プロセス

管状炉が促進する具体的なプロセスには次のようなものがあります:

-

アニール:金属の硬度を下げ、機械加工性を改善し、機械的特性を向上させるために使用されるプロセス。

-

焼結:粉末を融点ギリギリまで加熱して結合させ、物体を作る方法。

-

熱分解:化学分析で使用される熱分解プロセスで、複雑な有機物質をより単純な化合物に分解する。

管状炉はこのように多様な用途に使用され、様々な分野の技術的・科学的努力を推進する上で重要な役割を担っています。

![セラミック]()

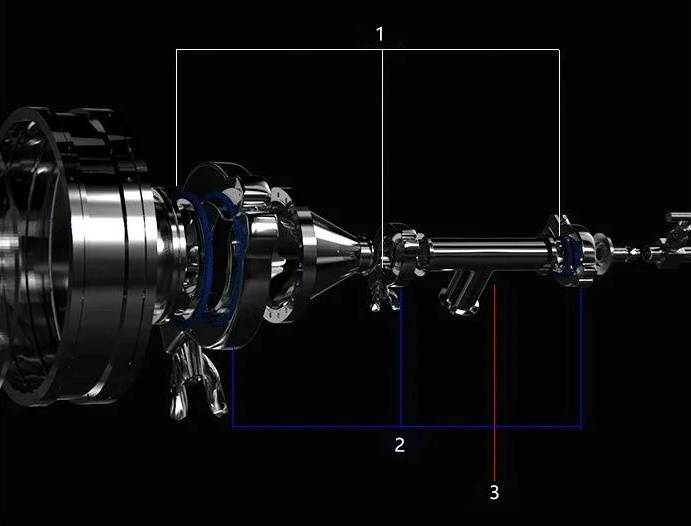

構造と部品

シェルと断熱

実験用管状炉のシェルは通常、ステンレス鋼やアルミニウム合金のような高級材料で構成されます。これらの材料は卓越した耐久性と耐食性から選ばれ、実験室でしばしば遭遇する過酷な条件下でも炉が耐えられることを保証します。特にステンレス鋼は強度と化学的・物理的劣化に対する耐性を兼ね備えているため、炉シェルに最適です。

炉殻に加え、断熱層も炉の性能に重要な役割を果たします。これらの層はエネルギー損失を最小限に抑え、炉の全体的な効率を高めるように設計されています。断熱材が熱放散を抑えることで、発生した熱の多くが炉内に保持され、より安定した温度制御とエネルギー消費の低減につながります。このことはコスト削減に貢献するだけでなく、現代の持続可能な社会にも合致するため、管状炉は研究室や産業界にとって環境に優しい選択肢となります。

加熱装置

実験用管状炉の中核となる加熱装置は、様々な用途に必要な高温を達成するために極めて重要です。これらの要素には以下が含まれます。

抵抗線

,

シリコン炭素棒

および

シリコンモリブデン棒

.これらの部品はそれぞれ加熱プロセスで明確な役割を果たし、炉が実験や工業プロセスに必要な温度に到達し、維持できることを保証します。

-

抵抗線:電気エネルギーを熱に変換するための基本部品です。高抵抗に設計されているため、電流を流すと大きな熱が発生します。このワイヤーを炉内に戦略的に配置することで、均一な加熱が保証され、安定した結果を得るために極めて重要です。

-

シリコンカーボンロッド:耐久性と耐高温性で知られるシリコンカーボンロッドは、持続的な高温を必要とするプロセスに不可欠です。1,400℃を超える温度で効率的に使用できるため、冶金やセラミックスの用途に最適です。

-

シリコンモリブデン棒:高温性能と寿命のバランスが取れたロッドです。酸化が懸念される環境では、さらなる酸化を防ぐ保護層を形成するため、特に効果的です。そのため、酸素を含む雰囲気での使用に適している。

発熱体の選択は任意ではなく、希望する温度範囲や加工材料の性質など、プロセス特有の要件によって決まります。これらの要素を組み合わせることで、管状炉は多様な用途に必要な正確な加熱条件を提供することができます。

![抵抗線]()

制御システム

実験用管状炉の制御システムは、最適な運転効率と精度を維持する上で極めて重要です。このシステムは、加熱パワーや温度調節を含むいくつかの重要なパラメーターを管理し、炉が事前に設定された仕様内で作動することを保証します。

制御システムの重要な機能の一つは、炉内の温度分布を安定かつ均一に保つことです。これは、加熱エレメントを連続的に監視・調整する高度なアルゴリズムによって達成され、外部からの変動に関係なく所望の温度が維持されるようにします。例えば、システムはリアルタイムの温度測定値に基づいて発熱体への供給電力を動的に調整し、過熱や加熱不足を防ぐことができる。

さらに、この制御システムには炉とオペレーターを保護する高度な安全機能が装備されています。これらの機能には、急激な電力サージや温度が安全限界を超えた場合に作動する自動シャットオフ機構が含まれます。さらに、異なる実験要求に対して特定の温度プロファイルに従うようにシステムをプログラムすることができ、高い柔軟性とカスタマイズ性を提供します。

まとめると、制御システムは単なる調整メカニズムではなく、実験用管状炉を効率的かつ安全に、最高の精度で運転するための包括的な管理ツールです。

![制御システム]()

管状炉の利点

温度の均一性

容器内の温度均一性を確保することは管状炉の運転において極めて重要です。作業領域全体にわたって一貫した温度分布が得られるよう、発熱体は綿密に配置されます。この戦略的な配置は、炉内で行われるプロセスの完全性と有効性を維持するために不可欠です。

温度精度と適合性

管状炉の温度均一性は多くの場合、業界標準を満たすために厳しい公差で指定されます。例えば、AMS 2750D に準拠することで、炉の温度偏差が許容範囲内に収まることが保証されます:

|

温度範囲

|

許容範囲

|

準拠規格

|

|

300-600°F

|

±20°F

|

AMS2750D、クラス4

|

|

600-900°F

|

±15°F

|

AMS2750D、クラス3

|

|

900-2500°F

|

±10°F

|

AMS2750D、クラス 2

|

ホットゾーンの設計と最適化

ホットゾーンの設計は、温度の均一性を達成する上で極めて重要な役割を果たします。断熱設計、部品に必要な開口部、ガス流パターンなどの要因が温度分布に大きく影響します。例えば、断熱材が不十分であったり、ガスの流れが不適切であったりすると、特にホットゾーンの後部と前部で温度にばらつきが生じる可能性があります。

こうした問題を軽減するため、最新の管状炉には複数の加熱ゾーンが組み込まれていることがよくあります。各ゾーンは独立して制御され、投入電力を調整し、よりバランスの取れた均一な温度プロファイルを確保します。この複数ゾーン加熱方式は、高温ゾーンの前部から後部への固有の熱損失変動に対処する上で特に有益です。

スペース効率

管状炉は、他の暖房機器と比較した場合、特に空間効率を最大化する能力が際立っています。この効率は単にコンパクトな設計の問題ではなく、最適化された内部構成の反映でもあります。

スペース効率の主な要因

-

コンパクト設計:管状炉は本質的にコンパクトであるため、機能性を損なうことなく、より狭い実験スペースにも適合します。このコンパクト性は、利用可能なスペースを最大限に活用しながら不要な嵩を最小限に抑える合理的な設計によって達成されます。

-

戦略的な発熱体:管状炉内の発熱体の配置は、内部容積全体が効果的に利用されるよう綿密に計画されています。大型の箱型炉の場合、構造が嵩張るためスペースが十分に活用されないことがありますが、管状炉は1立方インチを大切にします。

-

効率的な断熱:先進の断熱技術は管状炉のスペース効率をさらに高めます。高品質の断熱はエネルギー損失を削減するだけでなく、同レベルの熱性能を達成するために必要なスペースが少なくて済むため、よりコンパクトな炉の設計を可能にします。

箱型炉との比較

|

特徴

|

管状炉

|

箱型炉

|

|

物理的サイズ

|

よりコンパクト

|

大きくてかさばる

|

|

スペース利用

|

高効率、あらゆるスペースを利用

|

効率が悪く、より多くのスペースが必要

|

|

発熱体

|

最適な使用のために戦略的に配置

|

加熱ゾーンが十分に利用されていない可能性がある

|

|

断熱

|

先進的、コンパクト設計

|

基本的、同じ性能のためにより多くのスペースが必要

|

要約すると、管状炉はコンパクトな設計に発熱体の戦略的配置と高度な断熱技術を組み合わせることで、スペース効率に優れています。そのため、スペースに余裕のない研究室や産業にとって理想的な選択肢となります。

操作の容易さ

実験用管状炉の高度な制御システムは、インテリジェントな操作と遠隔監視を容易にし、使いやすさを大幅に向上させます。これらのシステムは直感的に操作できるように設計されており、オペレーターは加熱パワー、温度調節、およびその他の重要なパラメーターを容易に管理できます。デジタルインターフェースとプログラマブルロジックコントローラー(PLC)の統合により、複雑な操作も最小限のトレーニングで実行できます。

遠隔監視機能は、リアルタイムのデータアクセスが重要な実験室環境で特に有益です。オペレーターは離れた場所から炉の性能を監視することができ、装置と物理的に対話することなく、必要に応じて設定を調整することができます。これにより安全性が向上するだけでなく、連続運転が可能になり、生産性が最適化されます。

さらに、これらの制御システムはユーザーフレンドリーであるため、操作ミスの可能性が低くなります。あらかじめプログラムされた加熱サイクルと自動安全プロトコルは操作プロセスをさらに単純化し、管状炉を熟練した専門家から初心者まで幅広いユーザーに利用しやすくします。

エネルギー効率

管状炉はエネルギー消費を最適化するよう設計されているため、運転寿命を通じて大幅なコスト削減につながります。この効率は、いくつかの重要な設計特徴と運用戦略によって達成されます。

第一に、炉内の断熱層は熱損失を最小限に抑えるよう綿密に設計されています。これらの層は多くの場合高性能材料で構成され、発熱体から発生する熱エネルギーが炉室内に保持されるようにすることで、所望の温度を維持するために必要な総エネルギーを削減します。

第二に、抵抗線、シリコンカーボンロッド、シリコンモリブデンロッドなどの発熱体を戦略的に配置することで、より均一な熱分布が得られます。この均一性は、加熱プロセスの質を高めるだけでなく、エネルギーをより効果的に使用し、ホットスポットやエネルギーの浪費を回避します。

さらに、管状炉に組み込まれた高度な制御システムは、エネルギー効率において重要な役割を果たします。これらのシステムは加熱パワーや温度調節などのパラメーターを正確に管理し、炉が最適なレベルで運転されることを保証します。インテリジェントな操作と遠隔監視機能により、リアルタイムの調整と予防的メンテナンスが可能になるため、効率性がさらに向上し、エネルギー消費量の削減と装置の寿命延長が実現します。

まとめると、管状炉はエネルギー消費を最小限に抑えるだけでなく、あらゆる運転面での効率を最大化するよう設計されているため、大幅なコスト削減と環境面でのメリットが得られます。

![管状炉]()

設置および設定

炉の設置

炉の適切な設置は、炉の寿命と最適性能を保証する重要なステップです。最初の設置は、炉の完全性を損なうような過度のストレスや動きを防ぐため、安定した水平な台の上に行う必要があります。この安定性は正確な温度制御を維持し、潜在的な安全障害を防止するために不可欠です。

炉の電源を入れる前に、設置場所にゴミや可燃物がないことを確認するための徹底的な点検が必要です。この予防措置は炉を保護するだけでなく、火災やその他の事故のリスクも軽減します。さらに、熱を放散して過熱を防ぐために重要な換気を十分に行えるように、周囲をきれいにしておく必要があります。

これらのステップの重要性を説明するために、安全で効果的な炉設置のためのチェックリストを以下に示します:

-

プラットフォームの安定性:プラットフォームの安定性:プラットフォームが水平で、炉の重量を支えられることを確認する。

-

炉の設置場所:ゴミ、ほこり、可燃物を取り除きます。

-

換気:設置場所に適切な放熱と空気循環があることを確認してください。

これらのガイドラインに従うことで、ファーネスの安全性と効率を大幅に向上させることができます。

制御装置の設置

実験用管状炉の制御システムの設置には、電源の接続から始まる重要なステップがいくつかあります。これは炉が効率的かつ安全に作動するための基本的なステップです。感電や火災などの危険を防止するため、電気安全ガイドラインを遵守して電源装置を制御盤に正しく配線する必要があります。

次に、温度測定と制御に不可欠な熱電対を適切に挿入し、固定します。熱電対の位置は炉の正確な温度維持能力に直接影響するため、正確な温度測定には不可欠です。通常、熱電対は炉室内の所定のスロットに設置され、発熱体に直接接触してリアルタイムの温度データを提供します。

熱電対の固定には、その精度に影響を及ぼす可能性のあるいかなる動きも防止するために、適切な工具を使って締め付けることが必要です。このステップは、制御システムが温度変動に迅速に対応し、炉内の加熱条件を望ましい状態に維持するために不可欠です。

電源を接続し、熱電対を正しく挿入して固定することは、制御システムの設定において極めて重要なステップです。これらの作業は炉の運転を容易にするだけでなく、全体的な効率と安全性にも貢献します。

フランジの取り付け

フランジの設置は実験用管状炉の設置において重要なステップで、炉パイプの確実な気密接続を確保します。このプロセスには、システムの完全性と機能性を保証するための細心の手順がいくつか含まれます。

-

炉パイプの挿入:炉パイプをフランジの所定の溝に慎重に挿入することから始めます。シールが損なわれる可能性のあるずれを避けるため、パイプが正しく配置されていることを確認します。

-

Oリングによる固定:パイプの位置が決まったら、パイプの外周にOリングを取り付けます。このOリングが一次シールの役割を果たし、ガス漏れを防ぎ、しっかりと固定される。経年劣化を防ぐため、炉の使用条件に適合した材質のOリングを使用することが重要です。

-

クランプの取り付け:Oリングを装着した後、クランプでフランジを炉パイプに固定します。Oリングに歪みや不均等な圧力がかからないよう、クランプは均等に締め付ける必要があります。このステップは構造の完全性を維持し、適切なシールを確保するために不可欠です。

-

最終検査:作業を進める前に、フランジの取り付けを徹底的に点検する。ずれがないか、クランプが緩んでいないか、Oリングが破損していないかなどをチェックする。すべてが確実に固定されていることを確認するために、クランプの最終的な締め付けが必要な場合があります。

これらの詳細な手順に従うことで、実験用管状炉の適切な機能と安全性に不可欠なフランジの取り付けを確実に成功させることができます。

![フランジ]()

操作上の注意

初期使用とメンテナンス

実験用管状炉を初めて使用する前に、徹底的なベーキングを行うことが不可欠です。この初回ベーキングは、保管中または輸送中に蓄積した可能性のある水分を除去するのに役立ち、発熱体への潜在的な損傷を防ぎ、最適な性能を確保します。

定期的なメンテナンスも同様に重要である。これには、シリコンカーボンロッドやスクリューなどの重要部品の点検も含まれます。シリコンカーボンロッドは中核となる発熱体であるため、ひび割れや摩耗がないように特に注意が必要です。同様に、ネジやその他の留め具も、漏出や構造的不安定を防ぐために定期的に締め付け具合をチェックする必要があります。

より詳細なメンテナンススケジュールについては、以下のチェックリストをご参照ください:

-

毎週の点検

-

シリコンカーボンロッドに亀裂や摩耗がないか点検する。

-

全てのネジとファスナーの締め付けを確認する。

-

炉の外装を清掃し、ゴミの堆積を防ぐ。

-

毎月の点検:

-

断熱層に損傷の兆候がないか目視点検する。

-

正確な温度調節が可能か制御システムを点検する。

-

熱電対が正しく挿入され、機能していることを確認する。

-

年次点検:

-

発熱体や制御システムを含むすべての構成部品を総合的に点検する。

-

温度センサーと制御機構を較正する。

-

消耗部品は必要に応じて交換する。

このメンテナンスルーチンを遵守することで、実験用管状炉の寿命を大幅に延ばし、安定した信頼性の高い性能を確保することができます。

環境への配慮

実験用管状炉を運転する際には、発熱体の性能と寿命に影響を与えうる環境要因を考慮することが極めて重要です。重要な懸念事項のひとつは

水蒸気の侵入

加熱部品の腐食や劣化につながる可能性があります。このリスクを軽減するためには、炉の周囲を乾燥した環境に保ち、水分がシステムに侵入しないようにすることが不可欠です。

さらに

塩素または塩化酸素

の使用は厳禁です。これらの化学薬品は、実験室では洗浄などの目的で使用されることがありますが、発熱体の完全性を著しく損なう可能性があります。特に塩素は反応性が高く、発熱体の構造に使用されている材料を腐食させ、故障や高額な修理費用の原因となる可能性があります。

|

環境ハザード

|

発熱体への影響

|

防止策

|

|

水蒸気の侵入

|

腐食と劣化

|

乾燥した環境を維持し、必要に応じて乾燥剤を使用する。

|

|

塩素への暴露

|

材料の腐食と故障

|

炉周辺での塩素や塩化酸素の使用を避ける

|

これらの環境に関する注意事項を遵守することで、試験所は管状炉の効率的で安全な運転を確保し、機器の寿命を延ばし、予期せぬダウンタイムのリスクを低減することができます。

管状炉は通常石英管に挿入される小さな対象物を扱うように設計されています。この設計上の制約により、特に制御された雰囲気を必要とするデリケートな材料を扱う場合に、焼結プロセスを正確に制御することができます。管状炉で焼結される対象物のサイズが小さいため、材料が融点に達する必要のない圧力ベースの焼結技術の使用が必要になることが多い。これは、液化を誘発する高温に曝されると劣化したり構造的完全性を失う可能性のある材料に特に有利である。

一方、箱型炉はチャンバー内でより大きな対象物を直接管理できるよう装備されています。このような炉は、対象物のサイズや形状が結果にさほど重要でないバルク焼結プロセスに好まれることが多い。より大きな容積を処理できるため、高温とそれに伴う液化段階に耐える材料をより効率的に処理できます。この処理能力の差は、セラミックや特定の金属合金の製造など、大量の材料の圧密を必要とする産業にとって極めて重要である。

これらの違いを理解することは、デリケートな材料の完全性を維持するためであれ、堅牢な物質を大量に効率的に処理するためであれ、焼結プロセス特有の要求に基づいて適切な炉タイプを選択するために不可欠です。

管状炉も箱型抵抗炉も、高温を達成するためにシリコン棒などの多様な発熱体を採用しています。しかし、これらのエレメントと炉内の雰囲気との相互作用の仕方は2つのタイプで大きく異なります。

管状炉では、発熱体がより動的な雰囲気循環を促進するように構成されることが多い。この動的な循環は、均一な温度分布を維持し、管内の限られた空間内での効率的な熱伝達を確保するために極めて重要です。管状炉の発熱体には、セラミックセグメントに通されたコイル状の抵抗発熱合金ワイヤーを備えた着脱可能なセラミックコアエレメントを含むことができる設計が採用されているため、進行中のプロセスを中断させることなく、交換や修理に柔軟に対応することができます。このタイプのエレメントは、圧力下の流体加熱用途で特に有用です。

一方、箱型抵抗炉も同様の発熱体を利用しますが、より大きく密閉されたチャンバー設計のため、より静的な雰囲気循環を持つ傾向があります。この静的環境は、動的ではないものの一貫した加熱条件が要求される特定の用途に有利となることがあります。

管状炉はコンパクトな設計が特徴で、スペースの限られた実験室に最適です。一方、箱型炉はかなり大型であるため、設置スペースが必要となります。しかし、箱型炉の大型化は用途によっては有利で、より大きな試料や複数の実験を同時に処理する際の利便性と柔軟性を提供します。