PVDとスパッタリング入門

薄膜コーティングの応用

薄膜コーティング技術は、導電率、抵抗率、誘電特性などの材料特性を精密に制御することを可能にし、様々な産業に革命をもたらしました。この技術はエレクトロニクスや半導体の分野で極めて重要であり、オーダーメイドの電気特性を提供することで部品の性能を高めています。例えば、シリコンウエハー上の薄膜コーティングは、集積回路の効率的な機能に不可欠なコンダクタンスや絶縁性を大幅に向上させることができる。

光学の分野では、薄膜コーティングは不可欠である。レンズ、フィルター、ミラー、ガラス表面の透過、屈折、反射特性を変えるために使用される。代表的な用途としては、写真レンズの反射防止コーティングがあり、まぶしさを抑え、画像の鮮明さを向上させる。同様に、度付き眼鏡の光学コーティングには紫外線(UV)フィルターを含めることができ、視覚的快適性を維持しながら有害な放射線から目を保護することができる。

エレクトロニクスや光学以外にも、薄膜コーティングは機械的用途にも広く使われている。ハードコーティングや装飾コーティングは、耐久性や美観を向上させるために、摩耗面や工具、消費者製品に施されています。これらのコーティングは、耐食性を持たせるように設計することができ、過酷な環境での使用に理想的です。セラミック薄膜は、低温ではもろいものの、センサーや複雑な電子設計への組み込みに成功しており、先端技術用途での汎用性を示している。

さらに、薄膜技術は、超小型の「インテリジェント」構造の創出を可能にすることで、技術革新の限界を押し広げている。これには、小型バッテリー、太陽電池、薬物送達システム、さらには量子コンピューターなどが含まれる。このような精度で薄膜を成膜する能力は、研究開発の新たな道を開き、多様な分野における薄膜アプリケーションの絶え間ない進化を促している。

歴史的発展

物理蒸着(PVD)とスパッタリングの歴史は、材料科学と工学の絶え間ない進歩の証である。すべては19世紀半ば、ウィリアム・ロバート・グローブ卿とマイケル・ファラデーの先駆的研究から始まった。1850年代、この2人の科学者はイオン砲撃と材料堆積の原理を探究し、スパッタリング技術の基礎を築いた。彼らの実験は、後に実用化される基礎知識を提供した。

この初期の研究に続き、1870年代にはライトの研究が大きく進展し、初めて機能的なPVD膜の作製に成功した。このブレークスルーは、理論的な理解から実用化への移行を示し、さまざまなスパッタリング技術の開発の舞台となった。数十年にわたり、これらの技術は進化し、それぞれが多様な用途における膜質、均一性、効率の向上に貢献している。

| 年 | 主な開発 | 意義 |

|---|---|---|

| 1850s | グローブとファラデーのスパッタリングに関する研究 | 基礎原理を確立 |

| 1870s | ライトによる初の機能性PVD膜の製造 | 実用化への移行 |

PVDとスパッタリングの歴史的軌跡は、単なる直線的な進展ではなく、科学的探究と技術革新のダイナミックな相互作用によって、現代の材料成膜技術の景観を形成している。

スパッタリング技術

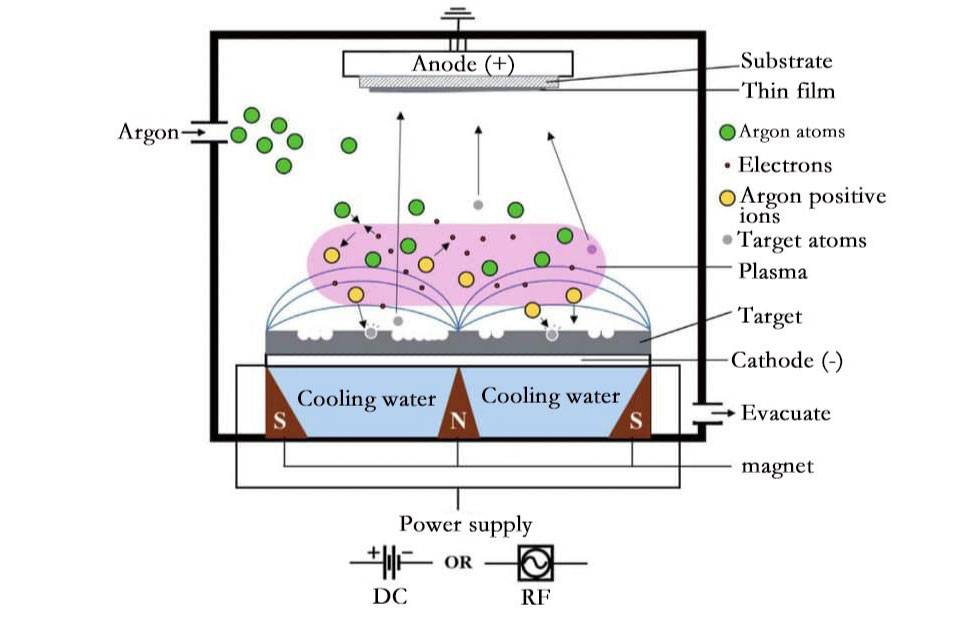

直流(DC)または交流(AC)スパッタリング、マグネトロンスパッタリング、イオンビームスパッタリングなど、さまざまな物理蒸着(PVD)技術が開発されてきた。各技法は、ターゲットから基板への材料移動において独自の利点と応用を提供する。

DCスパッタリングとACスパッタリング

直流スパッタリングは金属ターゲットに、交流スパッタリングは絶縁材料によく用いられる。両 方 の 方 法 と も 、電 界 に よ っ て 生 成 さ れ た プ ラ ズ マ を 使 用 し 、イ オ ン を 加 速 し て タ ー ゲ ッ ト に 衝 突 さ せ る こ と に よ り 、材 料 を 基 板 上 に 放 出 し て 堆積させる。

マグネトロンスパッタリング

マグネトロンスパッタリングは、様々な基板上に少量の酸化物、金属、合金を成膜できる環境に優しい技術である。この方法は、太陽電池やその他の光学機器に応用する薄膜の研究に広く用いられている。

イオンビームスパッタリング

イオンビームスパッタリングでは、集束したイオンビームをターゲットに照射し、スパッタリングプロセスを精密に制御する。この技法は、基板上に特定の金属の極めて微細な層を形成したり、分析実験を行ったり、実用的に精密なレベルでエッチングを行ったりする場合に特に有用である。

これらのスパッタリング技術は、半導体、光デバイス、ナノサイエンス用の薄膜製造の基本であり、均一で高品質なコーティングを保証する。

スパッタリングターゲットの形状と製造

スパッタリングターゲットの構成要素

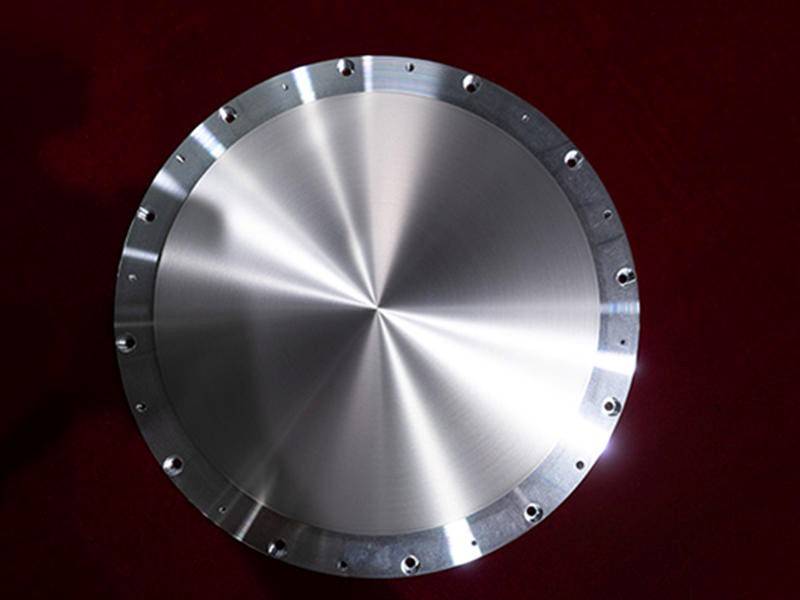

スパッタリングターゲットは、物理的気相成長(PVD)プロセスにおける不可欠なコンポーネントであり、基板上に材料を転写するように設計されています。ターゲットは通常、ターゲット材料、バッキングプレート、ターゲットをバッキングプレートに固定するはんだ付け材料の3つの主要要素で構成される。ターゲット材料自体には、純金属、合金、酸化物や窒化物などの化合物など、さまざまな物質がある。

スパッタリングターゲットの形状は多様で、さまざまな用途やプロセス要件に対応している。一般的な形状には、円形または長方形の平板ターゲットがあり、設計が簡単であるため広く使用されている。さらに、スパッタリングプロセスの均一性を高めるために、管状の回転ターゲットも採用されている。回転ターゲットは、ターゲットの表面全体を均一にスパッタリングできるため、不均一なスパッタリング速度や低いターゲット利用率など、平面ターゲットに関連する問題のいくつかを軽減することができる。

| コンポーネント | 説明 |

|---|---|

| ターゲット材料 | 基板をコーティングするために使用される純金属、合金、または化合物(酸化物、窒化物)。 |

| バッキングプレート | ターゲット材を支え、構造上の完全性を確保する。 |

| はんだ付け材料 | ターゲットをバッキングプレートに接着し、しっかりと固定する。 |

コーティングプロセスの効率と品質に直接影響するため、形状の選択は非常に重要です。平面ターゲットは汎用性が高く、多くの用途に適していますが、回転ターゲットは均一性に優れ、ターゲットの利用率が高いため、要求の厳しい用途に最適です。

平面ターゲットの課題

平面ターゲット形状は広く使用されているが、スパッタリングプロセスの効率と均一性を妨げるいくつかの重大な課題がある。主な問題のひとつは、磁場配置のばらつきに起因する不均一なスパッタリング速度である。この不均一性は、ターゲット表面に溝やデッドゾーンの形成につながり、スパッタリング活性を特定の領域に集中させる一方、他の領域はほとんど手つかずのままにして問題をさらに悪化させる。

このような不均一なスパッタリングレートがもたらす結果は多岐にわたる:

-

溝の形成:特 定 の 領 域 に 集 中したスパッタリングによって深い溝が形成され、ターゲットが不均一に磨耗する。これはターゲットの寿命を縮めるだけでなく、膜厚や膜質にばらつきをもたらす。

-

デッドゾーン:磁場の変動により効果的にスパッタされないターゲットの領域はデッドゾーンとなる。これらの領域は成膜プロセスに寄与しないため、ターゲット材料の非効率的な使用につながる。

-

低いターゲット利用率:平面形状の全体的なターゲット利用率は一般的に低く、20%から40%の範囲である。この利用率の低さは、運用コストの上昇とターゲットの頻繁な交換につながり、高スループットの製造環境では特に問題となる。

こ う し た課題に対処するため、メーカー各社は代替ターゲットの形状や、回転ターゲットのような高度なスパッタリング技法を模索している。

回転ターゲット

回転ターゲットは、スパッタリングプロセスを向上させるいくつかの明確な利点を提供し、平面ターゲットと比較して大きな進歩を遂げている。これらのターゲットは連続的に回転することで、表面全体にわたってより均一なスパッタリング速度を確保し、平面形状にありがちな不均一なスパッタリング速度に関連する問題を軽減する。この回転運動は、スパッタリングプロセス中に発生する熱を効果的に分散させるため、ターゲット材料を劣化させる局所的な過熱のリスクなしに、より高い出力密度を可能にする。

回転ターゲットの利点は、単に均一なスパッタリングにとどまらない。回転ターゲットは通常、平面ターゲットよりも多くの材料を含んでいるため、ターゲットの利用率が80%を超えることもある。この高い材料利用率は、生産稼働時間の延長とシステムメンテナンスのためのダウンタイムの短縮につながり、最終的にはコーティング装置全体のスループットを向上させる。より高い出力密度で動作する能力は、成膜速度を加速するだけでなく、反応性スパッタリング中のシステムの性能を向上させ、優れた膜質と一貫性をもたらします。

建築用ガラスやフラットパネル・ディスプレイの製造など、大規模な製造用途では、回転ターゲットの使用が不可欠となっている。このような用途では、高品質で安定したコーティングが要求されるが、回転ターゲットは信頼性が高く効率的な成膜方法を提供することで、この要求に応えている。より高い出力密度に対応し、均一なスパッタリング速度を維持できるこの技術は、精度と効率が最重要視される産業にとって好ましい選択である。

要約すると、回転ターゲットは平面ターゲットの本質的な限界に対処するだけでなく、スパッタリングプロセスを最適化するさまざまな機能強化も導入している。均一なスパッタリングを確保し、ターゲットの利用率を高め、より高い出力密度を可能にすることで、回転ターゲットは薄膜コーティングの効率と品質を大幅に改善し、高度な製造プロセスにおける重要な要素となっている。

ターゲット製造における熱間静水圧プレス(HIP)

HIPの目的と利点

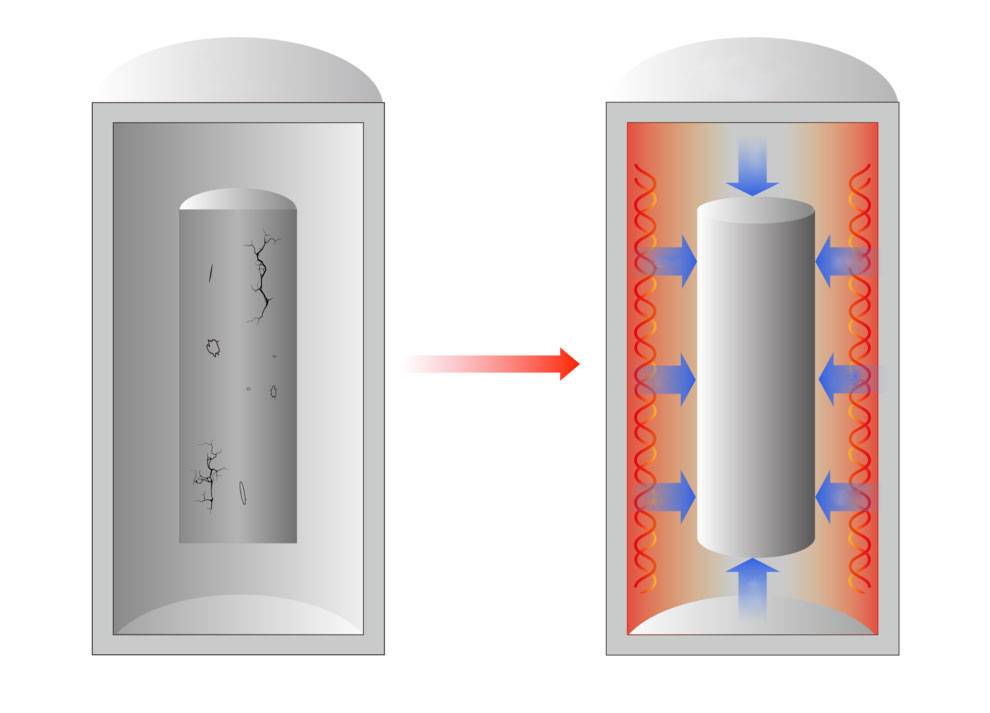

熱間静水圧プレス(HIP)は、スパッタリングターゲットの製造において、特に完璧に近い密度を達成するために重要なプロセスです。この技法は、鋳物から気孔やボイドを除去し、粉末冶金部品を緻密化するために採用され、その結果、理論密度の99.99%を超える非常に緻密なスパッタリングターゲットが得られることが多い。

HIPの主な目的は、スパッタリングターゲットの構造的完全性と均一性を高めることである。高圧力と熱を同時に加えることで、HIPは、そうしなければ多孔質のままであったり、マイクロクラックを含んでいたりする材料を強化することができる。このプロセスは、複雑な形状や高融点など、従来の方法では緻密化が困難な材料に特に有効である。

HIPの主な利点の一つは、ほぼ完全な密度でターゲットを製造できることである。この高密度は、均一なスパッタリング速度を確保し、製造される薄膜の欠陥形成を最小限に抑えるために極めて重要である。高密度ターゲットはまた、スパッタリングプロセスの全体的な効率と寿命を向上させ、ターゲットの交換頻度とダウンタイムを削減する。

さらに、HIPはターゲット材料の微細化にも寄与する。HIPシステムで使用される高圧熱処理条件は、より微細な結晶粒と等方的な微細構造の形成につながります。この微細化は、導電率、抵抗率、誘電特性など、電子・半導体部品の性能に不可欠な一貫した膜特性を実現するために不可欠である。

要約すると、HIPは、気孔率、介在物、粒径に関連する課題に対処することで、高品質のスパッタリングターゲットの製造において極めて重要な役割を果たしている。HIPの利点は単なる高密度化にとどまらず、ターゲット材料の微細構造特性の大幅な改善も含まれ、スパッタリングプロセスにおける全体的な性能向上につながる。

高圧熱処理(HPHT)

熱間静水圧プレス(HIP)システム内の高圧熱処理(HPHT)は、さまざまな材料システムの製造を大幅に向上させる重要なプロセスです。この技術は、天然ダイヤモンドが形成される地殻深部の条件を模倣して、材料を非常に高い温度と圧力にさらすものです。このプロセスでは、最高2,600℃の温度に達することができ、材料が変化する環境を作り出すことができる。

HIPシステムにおけるHPHTの主な利点の一つは、材料全体の温度均一性を向上させる能力である。この均一性により、材料のバッチ全体が一貫して処理され、最終製品に欠陥やばらつきが生じる可能性が低くなります。さらに、HPHTでは冷却速度を正確に制御できるため、割れやその他の構造上の問題につながる熱応力を防止する上で極めて重要です。

HPHTが可能にする制御された冷却速度は、複雑な材料システムの製造に不可欠です。冷却段階で安定した温度勾配を維持することで、製造業者は最終製品の性能と寿命に不可欠な、より均質な微細構造を達成することができます。このレベルの制御はまた、材料が高温で過ごす総時間を短縮し、製造工程を最適化し、エネルギーコストを削減する。

さらに、HPHTプロセスは、変色したダイヤモンドや傷のあるダイヤモンドなど、あまり魅力的でない素材を高価値の製品に変えることができます。この能力は、素材の美的魅力を高めるだけでなく、市場価値も高めます。例えば、HPHTは低品質のダイヤモンドを無色、ピンク、ブルー、カナリアイエローのダイヤモンドに変えることができ、宝石業界で非常に好まれるようになります。

まとめると、HIPシステムにおけるHPHTは、温度の均一性と制御された冷却速度を向上させるだけでなく、高品質で価値のある材料システムの作成を容易にする高度な技術である。このプロセスは、スパッタリングターゲットやその他の先端材料の製造において直面する課題に対処し、その性能と市場への訴求力を確保するのに役立っている。

エンベロープHIP技術

エンベロープHIP(熱間静水圧プレス)は、粉末材料や化合物の完全な高密度化を達成するために採用される高度な方法です。この技術はスパッタリングターゲットの製造において特に有用であり、複雑なニアネットシェイプのコンポーネントの製造に優れています。エンベロープHIPは、密閉されたエンベロープ内で粉末材料を高圧・高温にさらすことで、最終製品の密度を理論上可能な限り高くし、理論密度の99.99%を超えることも少なくありません。

エンベロープHIPの主な利点のひとつは、練炭の純度を高める能力です。高圧環境は粉体を効果的に固め、最終製品の完全性と性能を損なう空隙や細孔を排除します。この高密度化プロセスは、材料の機械的特性を向上させるだけでなく、構成元素の均一な分布を保証し、安定したスパッタリング性能を維持するために極めて重要である。

さらにEnvelope HIPは、従来の方法では困難であった複雑な形状の製造を可能にする。この柔軟性は、ターゲットの形状がスパッタリングプロセスの効率と均一性に大きく影響するスパッタリングターゲットの製造において特に重要である。複雑なニアネットシェイプ部品の製造を可能にするエンベロープHIPは、メーカーの能力を拡張し、エレクトロニクス、半導体、その他のハイテク産業における高度なアプリケーションのますます厳しくなる仕様に対応することを可能にする。

要約すると、エンベロープHIPは高品質スパッタリングターゲットの製造に不可欠な技術である。粉末材料を完全に緻密化し、純度を向上させ、複雑な形状を作り出すことができるため、優れたスパッタリング性能とターゲット特性の向上を追求する上で欠かせないツールとなっている。

微細構造に関する考察

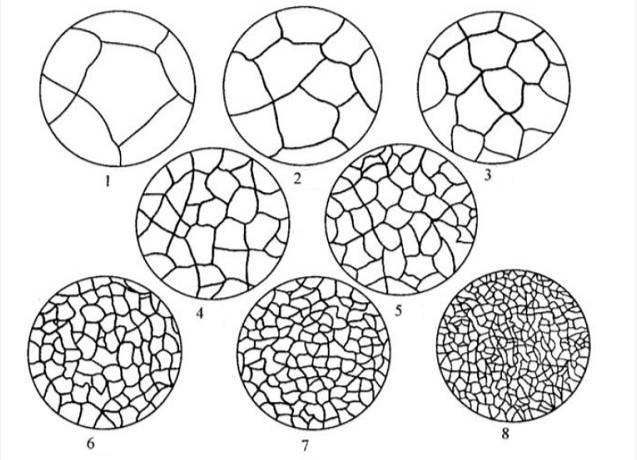

気孔率と介在物

ポロシティと介在物は、スパッタリングプロセスと成膜品質に大きな影響を与える重要な要因である。こ れ ら の 欠 陥 は 膜 の 不 均 一 性 に つ な が り 、伝 導 率 、比 抵 抗 率 、そ の 他 の 重 要 特 性 に 局 所 的 な 変 動 を も た ら す 。また、空隙や介在物が存在すると、ボイドやクラックが形成され、フィルムの構造的完全性や性能に悪影響を及ぼす。

これらの問題を軽減するために、電子ビーム溶解(EBM)や高真空焼結などの高度な製造技術が採用されている。例えばEBMは、集束電子ビームを使用してターゲット材料を溶融・均質化し、気孔や介在物の存在を効果的に低減する。この方法では、材料が緻密で重大な欠陥がないことが保証されるため、スパッタ膜の均一性と品質が向上する。

同様に、高真空焼結は、真空環境下でターゲット材料を高温にさらすことで、原子の拡散と気孔の除去を促進する。この技術は、気孔や介在物を最小限に抑えたニアネットシェイプのコンポーネントを製造するのに特に効果的で、スパッタリングターゲットの全体的な性能をさらに向上させる。

これらの技術を組み合わせることで、気孔や介在物という当面の問題に対処できるだけでなく、スパッタリングプロセスの長期的な安定性と信頼性にも貢献し、成膜された膜がさまざまな用途の厳しい要件を満たすことを保証します。

粒径と形態

結晶粒のサイズと形状は、優先スパッタリングや結晶方位などの要因とともに、スパッタリング速度と生成される膜の全体的な品質の両方を決定する上で極めて重要な役割を果たします。これらの微細構造特性は、スパッタ膜の均一性と性能に直接影響する。

特定の結晶面が侵食されやすい優先的スパッタリングは、不均一な成膜につながる可能性がある。この現象は、結晶粒径を微細化し、微細構造の等方性を高めることで緩和することができる。熱間静水圧プレス(HIP)や高圧熱処理(HPHT)などの技術は、こうした微細化を実現するのに有効である。

特にHIPは、結晶粒径を小さくし、微細構造の等方性を改善するのに有効である。高い圧力と温度を加えることで、HIPは細孔や空隙をなくし、より緻密で均一な材料を得ることができる。この高密度化プロセスは、ターゲットの機械的特性を高めるだけでなく、スパッタリング性能も向上させる。

HPHTは、より均一な温度分布と制御された冷却速度を確保することにより、これらの利点をさらに増大させる。この処理により、優れたスパッタリング結果をもたらす最適化された微細構造特性を持つ、より広範な材料系の作製が可能になる。

要約すると、粒径、形態、およびHIPやHPHTのような処理技術の相互作用は、高品質のスパッタリングターゲットを達成するために極めて重要である。これらの方法は総体的に、より均一で効率的なスパッタリングプロセスに寄与し、最終的に膜特性と性能の向上につながる。

結論

PVDスパッタリングにおけるHIPの役割

熱間静水圧プレス(HIP)と高圧熱処理(HPHT)は、高品質で均一なスパッタリングターゲットの製造において極めて重要である。これらのプロセスは、ターゲット製造におけるマクロおよびミクロレベルの課題に対処し、ターゲットの全体的な特性を大幅に向上させます。

HIPは、鋳物から気孔やボイドを除去し、粉末冶金部品を緻密化するのに役立ち、その結果、理論密度の99.99%を超える、ほぼ完全な密度のスパッタリングターゲットが得られる。この高密度化プロセスは、均一なスパッタリング速度を達成し、最終膜の欠陥を最小限に抑えるために極めて重要である。

さらに、HIPシステムにおけるHPHTは、温度の均一性、制御された冷却速度、および温度での総時間を向上させ、さまざまな材料系の製造を容易にする。この温度制御の向上は、スパッタリングプロセスにとって重要な結晶粒径の微細化と微細構造の等方性の改善に役立つ。

HIPとHPHTの組み合わせは、ターゲットの構造的完全性を保証するだけでなく、スパッタリングプロセスにおける性能も向上させる。気孔や介在物などの問題に対処することで、これらの技術は、より信頼性が高く効率的なスパッタリングターゲットの製造に貢献し、それによって薄膜コーティングの全体的な品質が向上する。

構造的な改良に加え、関連技術であるHIPIMS(高出力インパルスマグネトロンスパッタリング)も、HIPによって達成されるターゲット特性の向上から恩恵を受ける。例えば、HIPIMSでは金属プラズマの高いイオン化が必要であるが、これはHIPとHPHTによって製造される高品質のターゲットによって促進される。その結果、より深いエッチングとイオン注入が可能になり、自動車部品や金属切削工具のような高性能製品に最適です。

全体として、PVDスパッタリングにおけるHIPの役割は多面的であり、スパッタリングターゲットの構造的および機能的強化の両方に貢献し、それによって高品質の薄膜コーティングの製造を保証します。

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- ラボ用ダブルプレート加熱プレス金型

- ラボ用アンチクラッキングプレス金型

- ラミネート・加熱用真空熱プレス機

- 実験材料・分析用金属顕微鏡試料作製機