真空管炉の概要

作業方法と特徴

真空管炉は、精密な加熱プロセスを保証するため、綿密に制御された環境下で作動します。最初に炉内を所定の真空レベルまで排気し、加熱プロセスを損なう可能性のある残留ガスを効果的に除去します。続いて、高純度窒素またはアンモニア分解雰囲気が炉内に導入されます。この保護ガスは不活性環境を維持するだけでなく、加熱材料の酸化や脱炭を防ぎ、その完全性と品質を保証します。

炉の運転で重要な要素は、攪拌ファンの搭載です。このファンは炉室全体の温度分布を均一にする上で極めて重要な役割を果たします。保護ガスを連続的に循環させることで、攪拌ファンは熱を均一に放散させ、炉内の装入物全体が一貫して所望の温度に達するようにします。この均一性は熱処理を正確に制御するために不可欠であり、処理される材料の最終特性にとって極めて重要です。

まとめると、真空管炉の操作は高度な技術と綿密なプロセス制御の融合であり、攪拌ファンの使用により高温均一性を維持しながら、酸化や脱炭のない加熱を実現するように設計されています。

ヒートジェネレーターと炉の設計

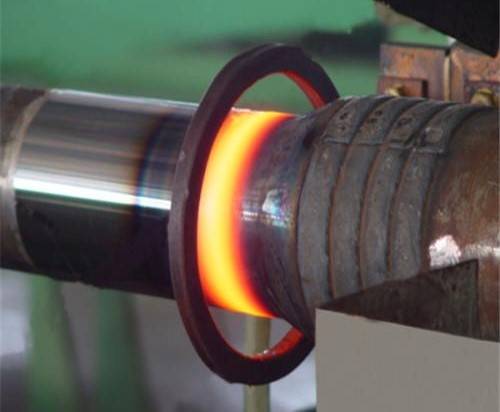

ヒートジェネレーターは炉の両側と下に戦略的に配置され、統合された循環空気ダクトと熱循環ファンによって効率的な熱分配を促進します。この構成により炉室全体が均一に加熱され、融点1000°C前後の非鉄金属や合金の安定した溶解に不可欠です。炉蓋は自動的に作動し、1本または2本のダクトを同時または連続的に硬化させることができるため、プロセス効率が最適化されます。

高性能の電気ヒーターによって加熱されるこの炉は、高温用途の厳しい要求に対応できるよう設計されています。炉の構造自体は耐熱ステンレス鋼製で、極端な高温に耐えるだけでなく、長寿命と耐久性を保証します。加熱・冷却サイクルの間、炉は高純度窒素ガス環境で常に保護されています。この保護措置は、最終製品の完全性と品質にとって重要な、酸化のない明るい表面を維持するために不可欠です。

| 特徴 | 機能 |

|---|---|

| 熱発生器の配置 | 炉の両側と下部に配置 |

| 発熱体 | 効率的な発熱のための電気発熱体 |

| 材質 | 耐熱ステンレス鋼 |

| 保護 | 加熱・冷却時に高純度窒素ガスを使用 |

| 蓋の操作 | 1本または2本のダクトの自動開閉 |

| 用途 | 融点1000℃前後の非鉄金属および合金の溶解 |

急冷方法

一液焼入れ

一液焼入れプロセスでは、真空管炉の制御された環境内で、指定された単一の冷却剤を使用してワークを急冷します。この方法は、材料の機械的特性と微細構造の完全性を高めるために重要な均一な冷却速度を達成するために特に効果的です。

冷却剤の選択は非常に重要で、多くの場合、処理される材料の特定の要件に依存します。一般的なクーラントには、水、油、様々な塩があり、それぞれ異なる冷却特性を備えています。例えば、水はその急速冷却能力で知られ、高い熱勾配をもたらし、ワークピース内に応力を誘発する可能性があります。逆に、オイルはゆっくりとした制御された冷却プロセスを提供し、内部応力を低減し、割れを防止するのに有益です。

焼入れ工程では、真空環境がワークピースの酸化や汚染を防ぎ、表面の完全性と機械的特性を維持します。冷却プロセスの均一性は攪拌ファンの存在によってさらに向上し、炉全体の温度分布が一定に保たれます。

一液急冷は工業部品から特殊合金まで、幅広い材料と用途に適用できる汎用性の高い技術です。その簡便性と有効性から、多くの高精度製造工程で好んで採用されています。

予冷焼入れ

予冷焼入れは、ワークピースをクーラントに完全に浸す前に、最初に特定の温度まで下げることを含みます。この方法は、その後の焼入れ変形に大きく影響するため、高温焼入れを行う小型から中型の部品にとって特に重要です。一般的なルールでは、ワークピースが高温室から低温室に移行した直後に直接油冷や空冷を行うと、寸法変化が生じる可能性がある。しかし、ワークピースを適切に予冷すれば、熱処理前の寸法を維持することができる。

| 条件 | ワークサイズへの影響 |

|---|---|

| 直接冷却 | 寸法変化につながる |

| 適切な予冷 | 元の寸法を維持 |

| 過度の予冷 | 膨張の原因 |

最適な予冷時間は、有効板厚20~60mmのワークで通常0.5~3分です。この制御された予冷段階により、ワークピースは適切な温度で安定し、その後の焼入れ工程での変形のリスクを最小限に抑えます。

二液焼入れ

二液焼入れは、ワークピースの温度と組織を正確に制御するために、二段階の冷却プロセスを含む高度な方法です。最初に、ワークピースを水中に沈め、急速冷却を行います。この急冷は、ワークピースの外層を安定させ、望ましくない微細構造の形成を防ぐのに役立つ。

最初の水冷の後、ワークピースは油浴に移され、第2段階の冷却が行われる。オイルバスは、水に比べて冷却速度が遅く、より制御された熱放散を可能にします。このゆっくりとした冷却プロセスは、ワークピースの内部構造が過度の応力を発生させることなく所望の硬度レベルに達することを保証するために極めて重要である。

二重液体急冷法は、過熱を防ぐための急速冷却と、必要な機械的特性を得るための徐冷の両方を必要とする材料に特に有利です。この技法は、高精度部品や工具の製造など、最終製品の品質と一貫性が最優先される産業で広く使用されています。

| ステップ | クーラント | 目的 |

|---|---|---|

| 1 | 水 | 外層を安定させるための急冷 |

| 2 | 油 | 所望の硬度を得るための徐冷 |

水と油の両方の利点を組み合わせることで、二液焼入れはワークピースの最適な材料特性を達成するための包括的なソリューションを提供します。

段階焼入れ

段階的焼入れは、ワークピースを最初に溶融塩浴に浸漬し、その後空冷する高度な冷却技術です。この方法は、制御された冷却速度を達成するように設計されており、材料の特定の微細構造と機械的特性を得るのに役立ちます。

ワークピースが最初に溶融塩に浸漬されると、塩の高い熱伝導率のために急冷されます。この段階は、ワークピースが冷却される初期速度を決定し、ひいては材料の微細構造の形成に影響するため、非常に重要です。この工程で使用される溶融塩は通常、硝酸ナトリウムや硝酸カリウムのような熱安定性が高く、一定の温度を維持できる塩の混合物です。

溶融塩での初期急冷の後、加工品は空冷にさらされる。この段階では、より緩やかに温度を下げることができ、材料が安定し、内部応力が減少する機会を提供します。空冷段階は、硬度や靭性など、ワークピースの望ましい最終特性を達成するために極めて重要です。

溶融塩中での急冷と空気中での徐冷という2つの冷却段階を組み合わせることで、急速冷却の利点と熱勾配の制御の必要性とのバランスをとることができます。このため、最適な性能を達成するために熱履歴を正確に制御する必要がある材料に特に有効です。

熱浴焼入れ

熱浴焼入れでは、ワークを高温の硝酸塩またはアルカリの浴槽に浸します。この方法は、均一な冷却速度を達成し、材料内の熱応力を最小限に抑えるのに特に有利である。高温浴は、迅速な熱抽出を促進するだけでなく、ワークピースが制御された冷却プロセスを受けることを保証し、これは所望の微細構造特性を維持するために極めて重要である。

高温浴への浸漬の後、ワークは通常空冷される。この二次冷却は、残留熱の放散を可能にし、ワークピースが徐々に周囲温度に到達することを保証します。浴冷却と空冷を組み合わせることで、スピードと制御のバランスが取れた包括的な焼入れプロセスが実現し、処理材料の全体的な品質と一貫性が向上します。

| 冷却媒体 | 温度範囲 | 利点 |

|---|---|---|

| 硝酸塩 | 300°C - 600°C | 急速で均一な冷却、熱応力の最小化 |

| アルカリ | 200°C - 500°C | 効果的な熱抽出、制御された冷却プロセス |

硝酸塩またはアルカリの選択は、被処理材の成分、要求される硬度、熱応力許容度など、被処理材固有の要件に依存します。冷却媒体と温度を注意深く選択・制御することで、熱浴焼入れを最適化し、材料特性と性能の面で最良の結果を得ることができます。

等温焼入れ

等温焼入れは、被加工物を等温の溶融塩の浴槽に浸漬して制御冷却する特殊技術です。この方法は、均一で予測可能な組織変化を達成するのに特に効果的で、特定の機械的特性を必要とする特定の金属合金にとって極めて重要です。

プロセスは、真空管炉内でワークピースを希望の温度に加熱することから始まります。加熱サイクルが完了すると、ワークピースは一定温度に保たれた溶融塩浴に急速に移されます。硝酸カリウムや硝酸ナトリウムのような塩の混合物であることが多い溶融塩は、均質なヒートシンクを提供し、焼入れプロセス中の正確な温度制御を可能にします。

等温焼入れの主な利点は以下の通りです:

- 均一冷却:等温浴により、ワークピースが均一に冷却されるため、歪みや割れの原因となる熱勾配が最小限に抑えられます。

- 組織制御:焼入れ温度を一定に保つことで、ミクロ組織の変化を正確に制御することができ、材料の機械的特性を大幅に向上させることができます。

- 還元酸化:溶融塩浴の保護雰囲気が酸化と脱炭を防止し、ワークの表面は酸化のないきれいな状態になります。

溶融塩の組成と温度の選択は非常に重要であり、一般的に処理される材料の特定の要件に基づいて決定されます。この方法は、航空宇宙や自動車部品など、最終製品の品質と一貫性が最も重要な産業で特に好まれています。

要約すると、等温焼入れは、溶融塩の特性を活用して均一で制御された組織変化を達成し、それによって加工物の全体的な品質と性能を向上させる、冷却への洗練されたアプローチを提供します。