半導体における精密セラミックスの紹介

半導体装置におけるセラミックスの利点

セラミックスは、その卓越した機械的および熱的特性により、半導体装置の多くの部品に選択される材料として際立っています。 高い硬度 と 高い弾性率 により、セラミックは半導体製造で遭遇する過酷な条件や機械的ストレスに耐えることができます。これにより、装置は信頼性が高く、摩耗が最小限に抑えられるため、メンテナンス・コストとダウンタイムが削減されます。

さらに 高い耐摩耗性 セラミックの高い耐摩耗性は、ウェーハ研磨装置やエッチング装置のような摩擦や磨耗が一般的な環境では極めて重要です。この特性は、重要な部品の寿命を延ばし、半導体製造プロセスの全体的な効率と寿命に貢献します。

セラミックはまた 高い絶縁性 と 耐食性 半導体装置の完全性と性能を維持するために不可欠です。また 低熱膨張率 セラミックスの低熱膨張係数は、精密用途への適性をさらに高め、さまざまな熱条件下でも寸法安定性が維持されることを保証します。

まとめると、高硬度、高弾性率、高耐摩耗性、高絶縁性、耐食性、低膨張率の組み合わせにより、セラミックスは半導体装置のさまざまな部品に不可欠であり、要求の厳しい半導体製造環境において最適な性能と信頼性を保証します。

半導体装置における精密セラミックスの価値

精密セラミックスは、半導体産業において極めて重要な役割を果たしており、半導体装置の総額の約16%を占めています。これらの先端材料は、半導体製造における様々な重要工程に不可欠であり、高い精度と信頼性を保証しています。

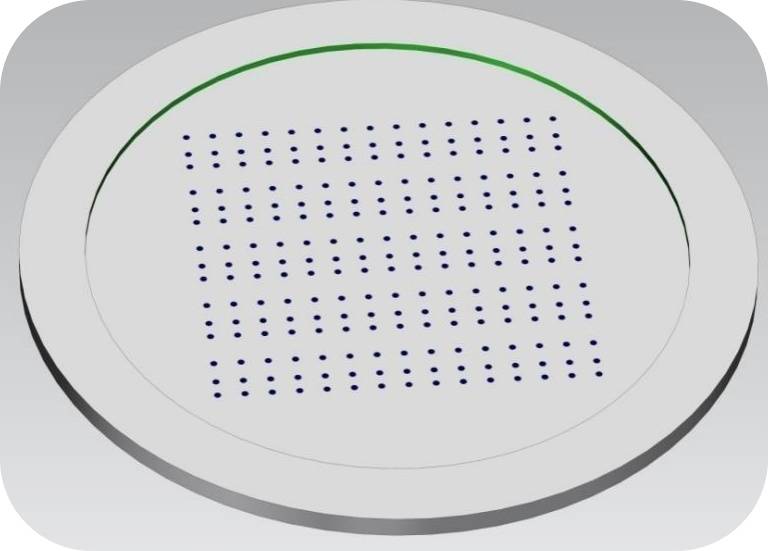

精密セラミックスは、その硬度と耐摩耗性が半導体デバイスに要求される滑らかな表面を実現するために極めて重要であるシリコンウェーハ研磨装置で広く利用されています。真空熱処理 真空熱処理装置 装置では、これらのセラミックスは優れた熱安定性を提供し、一貫して制御された加熱プロセスを可能にします。

フォトリソグラフィーでは、精密セラミックは、フォトレジストでコーティングされたウェーハを扱い、操作する複雑な部品に採用され、半導体製造に必要な高解像度のパターンを保証します。成膜装置は、成膜に必要な正確な条件を維持するために不可欠な、セラミックの低熱膨張と高断熱特性の恩恵を受けています。

エッチング装置は、過酷な化学環境と高温に耐えるコンポーネントの精密セラミックに依存しており、材料層の正確な除去を保証しています。また、高エネルギーの粒子線を劣化させることなく扱うことができる材料を必要とするイオン注入装置も、耐久性に優れ、放射線障害に強い精密セラミックスを利用しています。

| 応用分野 | セラミック部品の用途 |

|---|---|

| シリコンウェーハ研磨装置 | ウェーハ表面を平滑にする硬度と耐摩耗性 |

| 熱処理装置 | 安定した加熱プロセスのための熱安定性 |

| フォトリソグラフィー | 高解像度パターン用フォトレジストコートウェーハのハンドリングと操作 |

| 蒸着装置 | 精密な成膜のための低熱膨張と高い断熱性 |

| エッチング装置 | 精密な材料除去のための過酷な化学薬品と高温に対する耐性 |

| イオン注入装置 | 高エネルギー粒子ビームハンドリングのための耐久性と耐放射線性 |

このように、精密セラミックが広く使用されていることは、半導体製造プロセスの全体的な効率と品質に大きく貢献する半導体装置分野での不可欠な価値を強調しています。

半導体装置における先端セラミック部品の要件

材料性能要件

アドバンストセラミック材料は、半導体用途への適合性を確保するため、厳格な性能基準が適用されます。これらの材料は、卓越した 機械的特性 これらの材料は、半導体装置内の厳しい条件に耐えるために、高硬度や耐摩耗性などの卓越した機械的特性を示さなければなりません。さらに 熱応力 さらに、熱応力下での安定性を維持し、高温プロセス中に劣化や変形を起こさないようにしなければなりません。

さらに、アドバンスト・セラミックスは 誘電特性 さらに、アドバンスト・セラミックスは、電気的干渉を防ぎ、半導体製造環境内での正確な制御を確実にするために、優れた誘電特性を持たなければなりません。また 耐酸性および耐アルカリ性 半導体プロセスで一般的に使用される腐食性化学物質から保護するためです。さらに、これらの材料は プラズマ腐食 これは、エッチングや蒸着プロセスでプラズマと接触することが多いため、非常に重要な要件である。

要約すると、半導体用途における先端セラミック材料に要求される多面的な性能は、以下のように分類することができます:

| 性能カテゴリー | 具体的要件 |

|---|---|

| 機械的 | 高硬度、耐摩耗性 |

| 熱的 | 高温下での安定性 |

| 誘電性 | 優れた絶縁特性 |

| 耐薬品性 | 耐酸性、耐アルカリ性 |

| 耐プラズマ性 | プラズマ腐食に対する耐性 |

これらの厳しい要件により、先端セラミック材料は、半導体製造に不可欠な複雑で高精度な作業を効果的にサポートすることができます。

硬くて脆い材料の精密加工

硬くて脆い先端セラミック材料の精密加工は、主に半導体装置部品に要求される厳しい要件のために、困難な挑戦となっています。高い硬度と脆さを特徴とするこれらの材料は、破壊を回避し寸法精度を確保するために細心の取り扱いが必要となります。加工の複雑さは、半導体デバイスの最適な性能に不可欠な、卓越した表面仕上げと均一性の必要性によって、さらに複雑になっています。

必要な精度を達成するために、メーカーはダイヤモンド研削やラッピングなどの高度な機械加工技術を採用し、これらの材料の極端な硬度に対応できるようにしている。さらに、コンピュータ支援設計(CAD)やコンピュータ支援製造(CAM)システムを使用することで、半導体部品に必要な複雑な形状を正確に再現することができます。これらの技術は、部品の精度を向上させるだけでなく、欠陥の可能性を減らし、製品全体の品質を向上させます。

さらに、これらの材料の加工には、リアルタイムのモニタリングや検査システムなど、厳格な品質管理措置が実施されることが多い。このような対策は、わずかな欠陥でも操作上の重大な問題につながりかねない半導体アプリケーションに求められる高い水準を維持するために不可欠である。高度な機械加工技術と厳格な品質管理プロセスの組み合わせは、半導体装置用の硬くて脆いセラミックスの加工における精度の重要な役割を強調しています。

表面処理加工

セラミック部品の表面処理は、特にこれらの部品がウェハーと直接接触することが多いため、半導体業界では重要なプロセスです。この密接な相互作用により、セラミック表面上の金属イオンや粒子の存在を厳しく管理する必要があります。表面処理の主な目的は、セラミック部品の完全性と機能性を確実に維持し、半導体製造プロセスを損なう可能性のある汚染を防止することです。

表面処理の方法はさまざまですが、一般的には化学洗浄、プラズマ処理、コーティングなどがあります。それぞれの方法は、特定の汚染物質に対処し、セラミック部品の全体的な性能を向上させるように設計されています。例えば、化学洗浄では有機残留物や金属不純物を除去し、プラズマ処理では表面エネルギーを高め、後続のコーティングの密着性を向上させます。

| 処理方法 | 主な目的 | 主な利点 |

|---|---|---|

| 化学洗浄 | 有機残留物や金属不純物の除去 | 清浄な表面を確保し、汚染リスクを低減 |

| プラズマ処理 | 表面エネルギーと密着性の向上 | コーティング性能の向上、耐久性の向上 |

| コーティング用途 | 摩耗や腐食に対する保護層の提供 | 部品寿命の延長、性能の維持 |

微小レベルの汚染でも半導体ウェハーの重大な欠陥につながる可能性があるため、これらの処理の有効性は極めて重要です。そのため、表面処理プロセスには、継続的なモニタリングと厳格な品質管理が不可欠です。これにより、セラミック部品が半導体装置への応用に必要な高い基準を満たすことが保証されます。

半導体における精密セラミックの具体的な用途

酸化アルミニウム (Al2O3)

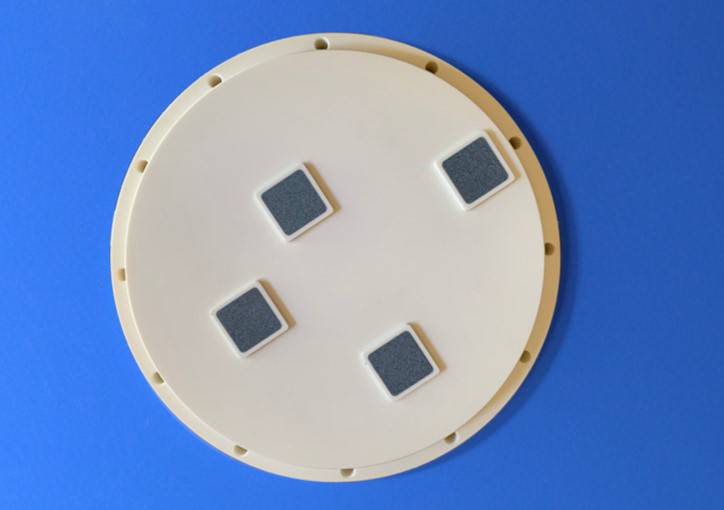

一般に酸化アルミニウム(Al2O3)として知られる高純度アルミナセラミックスは、半導体製造装置に不可欠な部品です。これらのセラミックスは、その卓越した機械的および電気的特性で有名であり、様々な重要な用途に理想的です。具体的には、キャビティ部品、絶縁フランジ、研磨プレート、ウェーハチャック、およびハンドリングアームの製造に利用されています。

アルミナの高い硬度と耐摩耗性により、これらの部品は半導体製造の厳しい要求に耐えることができます。さらに、浸食レベルが低く、高温耐性があるため、熱安定性が最も重要な環境における耐久性にも貢献しています。このセラミックの耐食性と生体不活性は、繊細な半導体プロセスでの使用にさらに適しています。

さらに、アルミナの高い温度安定性と熱伝導性は、高温測定における熱電対保護などの高温用途で特に有利です。プレシジョン・セラミックスは、このような特定のニーズに合わせた先進的なセラミック管および絶縁体の包括的な製品群を提供し、半導体製造における最適な性能と信頼性を保証します。

炭化ケイ素 (SiC)

炭化ケイ素 (SiC) は、カーボランダムとしても知られ、1400℃の高温でも卓越した耐熱性と機械的強度で有名なセラミック材料です。この材料は、炭素原子とケイ素原子の四面体で構成され、強力な結合で結晶格子を形成し、非常に高い硬度と耐久性を実現しています。他の多くの材料とは異なり、炭化ケイ素は800℃までの酸、アルカリ、溶融塩による攻撃を受けにくい。空気中では、1200℃で酸化ケイ素の保護膜を形成し、1600℃までその完全性を維持することができます。

炭化ケイ素のユニークな特性により、様々な半導体製造用途に不可欠なものとなっています。その高い熱伝導率は、低熱膨張率および高強度と相まって、急激な温度変化にさらされる部品にとって重要な特徴である優れた耐熱衝撃性を提供します。粒界不純物を含まない炭化ケイ素から作られたセラミック部品は、非常に高い温度でも強度を維持するため、半導体炉のウェーハトレイサポートやパドルに最適です。

半導体装置では、XYプラットフォーム、ペデスタル、フォーカシングリング、ポリッシングプレート、ウェーハチャック、真空吸着カップ、ハンドリングアーム、ファーネスチューブ、ウェーハボート、カンチレバーパドルなど、さまざまな部品に炭化ケイ素が利用されています。これらの用途では、炭化ケイ素の化学的純度、高温での耐薬品性、過酷な条件下での強度保持が活かされています。さらに、その電気伝導性により、電気炉の抵抗発熱体や、サーミスタやバリスタの主要部品としての使用にも適しています。

炭化ケイ素セラミックスの汎用性と堅牢性は、精度と信頼性が最も重要な半導体産業において、その継続的な重要性を保証しています。

窒化アルミニウム (AIN)

高純度窒化アルミニウム (AIN) セラミックスは、半導体用途、特にウェーハ加熱ヒーターおよび静電チャックとして極めて重要です。これは主に、半導体装置で使用される他の多くの材料を凌ぐ、その卓越した熱伝導率によるものです。AINの熱伝導率は約170~230W/m・Kであり、非金属材料の中で最も優れた熱伝導体のひとつです。この特性は、効率的な熱分布と迅速な温度制御を保証し、ウェハ製造中の一貫した処理条件を維持するために重要です。

熱伝導性に加え、AINは優れた耐プラズマ性を示します。この特性は、プラズマエッチングや蒸着プロセスが採用される環境では不可欠です。劣化や汚染なしにプラズマ暴露に耐える材料の能力は、製造される半導体デバイスの完全性と純度を維持するのに役立ちます。高い熱伝導性と耐プラズマ性という2つの利点により、AINは精密な熱管理と環境安定性を必要とするアプリケーションに最適な選択肢となります。

ウエハー加熱ヒーターや静電チャックにおけるAINの使用は、その機械的安定性と低熱膨張係数によってさらに強化されます。これらの特性により、この材料は熱応力下でも寸法の完全性を維持し、半導体製造プロセスの精度を損なう反りや亀裂のリスクを低減します。その結果、アインセラミックスは機能性だけでなく信頼性も高く、半導体製造の全体的な効率と品質に貢献します。

窒化ケイ素 (Si3N4)

窒化ケイ素(Si3N4)は、機械的、熱的、電気的特性の比類ない組み合わせを誇り、アドバンスト・セラミックスの領域で最高級の材料として際立っています。その卓越した硬度と卓越した耐熱衝撃性により、性能を損なうことなく極限状態に耐えなければならない用途に最適です。窒化ケイ素は、ほとんどの金属の高温能力を上回るだけでなく、優れた耐クリープ性と耐酸化性を示し、高ストレス環境での長期信頼性を保証します。

半導体装置では、窒化ケイ素の高い破壊靭性が特に評価され、精密製造工程の過酷さに耐えることができます。その耐摩耗性により、部品は長期間にわたって完全性と精度を維持し、頻繁な交換やメンテナンスの必要性を低減します。さらに、窒化ケイ素の耐食性は、過酷な化学薬品への暴露が避けられない環境での使用に適しており、使用寿命をさらに延ばします。

| 特性 | 窒化ケイ素 (Si3N4) |

|---|---|

| 硬度 | 極めて硬い |

| 耐熱衝撃性 | 卓越した |

| 耐摩耗性 | 高い |

| 耐食性 | 優れた |

| 高温能力 | ほとんどの金属を超える |

窒化ケイ素セラミックは、半導体装置のプラットフォーム、ベアリング、およびその他のさまざまな重要部品に広く採用されています。これらの用途では、材料の自己潤滑特性が活用され、高温、高負荷のシナリオで特に有益です。航空宇宙、石油、化学工学などの業界では、窒化ケイ素の機械的摩耗、腐食、極端な温度に耐える能力が、従来の金属部品よりも優れた選択肢となっています。

要約すると、窒化ケイ素のユニークな特性は、高性能セラミックを必要とする産業において、窒化ケイ素を基幹材料として位置づけています。半導体装置の厳しい要求を満たすその能力は、他の高応力用途における汎用性とともに、現代のエンジニアリングにおけるその重要性を強調しています。

精密セラミックスの概要

精密セラミックスの特性と分類

精密セラミックスは、そのユニークな特性によって区別され、構造セラミックスと機能セラミックスの 2 つの主要なタイプに分類されます。構造用セラミックスは、高硬度、卓越した耐摩耗性、優れた圧縮強度などの堅牢な機械的特性で有名です。これらの材料は、高温や熱衝撃などの過酷な条件にも耐えられるように設計されており、耐久性と信頼性が最も重要視される環境では欠かせないものとなっています。

一方、機能性セラミックスは、電気的および磁気的特性を特徴としています。これらのセラミックスは、高い絶縁耐力や熱衝撃への耐性など、特定の機能を発揮するように設計されており、精密な制御や操作が要求される用途では重要な役割を果たします。このような特殊な特性を持たない一般的なセラミックスとは異なり、精密セラミックスは先端産業の厳しい要求を満たすように調整されています。

精密セラミックの分類は、化学組成に基づいてさらに細かくすることができます。主なグループには以下が含まれます:

- ケイ酸塩セラミックス:ケイ素と酸素を主成分とし、アルミニウムやマグネシウムなどの他の元素を含む。これらのセラミックスは、熱安定性と電気絶縁性で知られています。

- 非酸化物系セラミックス:炭化ケイ素や窒化ホウ素など、主構造に酸素を含まない材料から作られる。高い熱伝導性と機械的強度を示すことが多い。

- 酸化物セラミックス:酸化アルミニウム(アルミナ)や酸化ジルコニウムなど、さまざまな金属の酸化物で構成されています。優れた誘電特性と高温安定性で珍重されている。

| セラミックの種類 | 主成分 | 主な特性 |

|---|---|---|

| ケイ酸塩セラミック | SiO₂, Al₂O₃, MgO | 熱安定性、電気絶縁性 |

| 非酸化物セラミックス | SiC、BN | 高熱伝導性、機械的強度 |

| 酸化物セラミックス | Al₂O₃, ZrO₂ | 優れた誘電特性、高温安定性 |

この詳細な分類は、精密セラミックスの多様な用途と能力を強調し、半導体装置の複雑で厳しい要件に完璧に適合することを保証しています。

精密セラミックスの製造工程

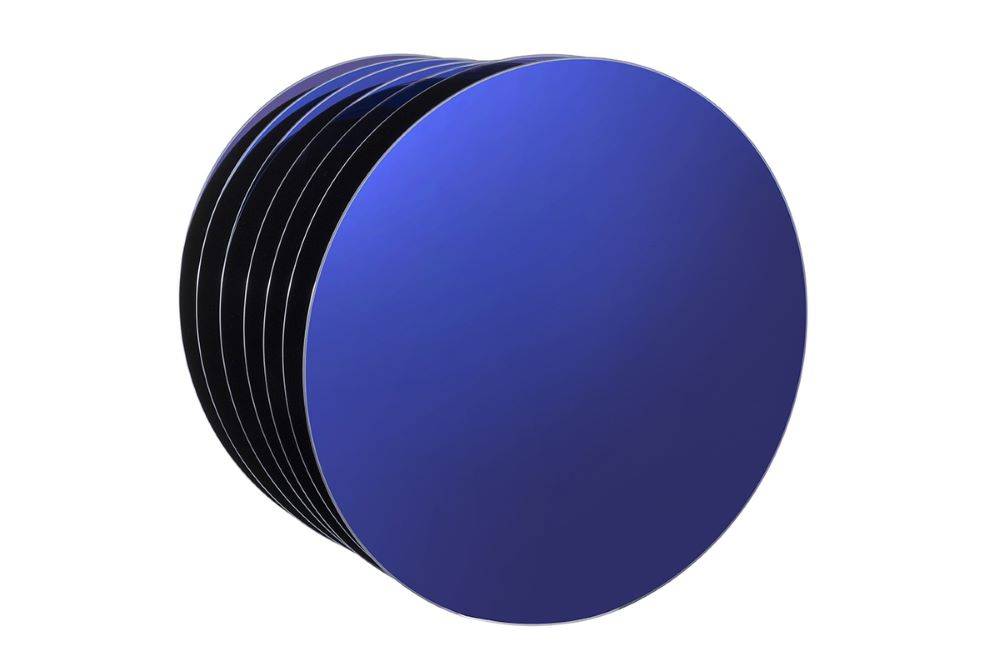

精密セラミックスの製造工程は、複雑な多段階の努力であり、半導体用途の高品質部品の製造を確実にするために綿密に設計されています。このプロセスは 混合 原料の混合から始まり、セラミック粉末と添加物の正確なブレンドが、所望の特性を達成するために作られます。その後、混合物は 造粒 これは、粉末の流動性と成形性を高め、その後の作業での取り扱いを容易にする工程である。

次に、造粒された粉末は次の工程にかけられる。 ビレット成形 ここで最終製品の大まかな形状に成形される。これは通常、プレス成形や射出成形などの技術によって達成され、粉末を圧縮してグリーンボディにする。グリーンボディは次に ビレット加工 これは、半導体装置に要求される正確な仕様を満たすために、形状をトリミングし、精製することを含む。

この工程で最も重要なのは 焼結 グリーンボディは、制御された環境で高温に加熱される。焼結中、水分や有機添加物などの揮発性成分が除去され、セラミック粒子が結合して緻密で強固な構造が形成されます。この工程で発生する収縮は、収縮係数を使用することで慎重に管理され、これにより部品の最終寸法を正確に計算することができます。

焼結後、セラミック部品は次の工程を経ます。 仕上げ加工 表面と寸法を精密化し、半導体用途に要求される厳しい公差を満たす一連の機械加工です。研削、フライス加工、穴あけ、研磨を含むこれらの加工は、材料の硬度ともろさのため、ダイヤモンド工具や超音波を使用して行われることがよくあります。最終工程は 品質検査 ここで部品の欠陥や寸法精度が検査され、その後 表面処理 を施し、半導体製造の過酷な環境における性能と耐久性を向上させます。

関連製品

- エンジニアリング先進ファインセラミックス用精密加工イットリア安定化ジルコニアセラミックプレート

- 先進用途向け導電性窒化ホウ素BNセラミックス複合材

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 精密用途向けエンジニアリング先進ファインアルミナ(Al₂O₃)セラミック位置決めピン ストレートベベル

- エンジニアリング先進ファインセラミックス用精密加工イットリウム安定化ジルコニアセラミックロッド