PECVDの紹介

PECVDの概要

PECVD (Plasma Enhanced Chemical Vapor Deposition) は、半導体産業で広く利用されている高度な薄膜蒸着技術です。この方法は、化学気相成長法(CVD)の基本原理と高度なプラズマ技術を相乗的に組み合わせ、特性を綿密に制御した高品質な膜の製造を可能にします。従来のCVDプロセスとは異なり、PECVDはプラズマを活用して成膜プロセスを強化し、大幅に低い温度でより多くの材料を成膜することを容易にします。

プラズマをCVDプロセスに組み込むことで、いくつかの利点がもたらされる。PECVD蒸着膜は、均一性、高い架橋性、化学的・熱的変化に対する強固な耐性など、優れた物理的特性を示す。これらの特性により、PECVD堆積膜は、特に光学コーティングや誘電体膜など、無数の用途に理想的なものとなる。プラズマ応用ポリマーの低コストと高効率は、PECVDの応用範囲を拡大し、現代の製造業の基礎技術となっている。

PECVDは、応力、屈折率、硬度などの材料特性を比類なく制御できる。この精度は、半導体デバイスの封止、表面パッシベーション、導電層分離に使用される膜を製造する上で極めて重要である。この技術は、プロセスチャンバー内で低温プラズマを発生させ、カソードでグロー放電を誘発することで作動する。この放電は、プロセスガスの導入と相まって、一連の化学反応とプラズマ反応を引き起こし、最終的に試料表面に固体膜を形成する。

本質的に、PECVDは多用途で効率的な成膜技術として際立っており、低温で高品質の膜を製造できるため、デリケートな半導体構造の完全性を保つことができる。材料特性を制御し、調整する能力により、PECVDは半導体産業だけでなく、それ以外の分野でも不可欠なツールとなっている。

PECVDの多様性

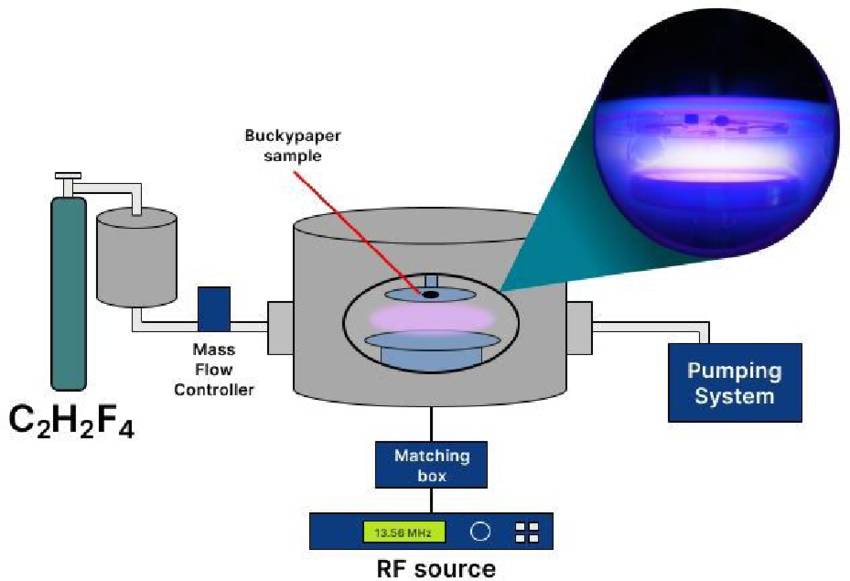

プラズマエンハンスト化学気相成長法(PECVD)は、有機および無機化学前駆体の反応性を高めるためにプラズマを活用する、適応性の高い製造技術として際立っている。この強化された反応性により、前駆体として使用できる材料のスペクトルが広がり、通常は不活性な材料も含まれる。PECVDは、固体、液体、または気体状の前駆体を扱うことができるため、薄膜コーティングを無溶媒で迅速に製造することができる。

PECVDの多様性は、単に材料の多様性だけにとどまらない。この技術は、応力、屈折率、硬度などのさまざまな材料特性を制御することに優れており、半導体産業での応用に適した方法となっている。例えば、PECVDはデバイスの封止、表面パッシベーション、導電層の分離に役立っている。PECVD堆積膜の均一性と架橋性は、化学的および熱的変化への耐性を含む優れた物理的特性に寄与している。

さらに、PECVDは膜組成を柔軟に調整できるため、化学的、熱的、光学的、電気的、機械的特性を調整した有機膜を作ることができる。この適応性は、ガラスやシリコンのような基板への大規模な応用において特に価値がある。最近の進歩により、PECVDは医療機器保護などの生物学的用途や、光学・誘電体デバイスの腐食軽減にも採用されている。

PECVDの原理

プラズマ生成方法

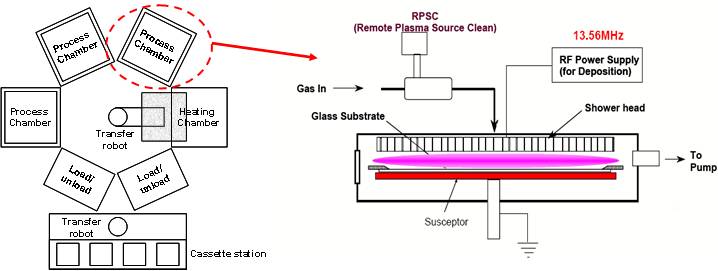

PECVD (Plasma Enhanced Chemical Vapor Deposition) プロセスのプラズマは、通常、低圧ガス環境に埋め込まれた電極に電圧を印加することで生成されます。この電圧によって電界が発生し、ガス分子がイオン化してプラズマの形成が始まる。発生方法は、使用する電源の種類によって異なり、高周波(RF)、中周波(MF)、パルス直流、直流などがある。

-

高周波(RF)プラズマ:この方法では、13.56MHzの周波数の交流電流を使用する。RFプラズマは、高品質の成膜に不可欠な安定した均一なプラズマを生成できるため、広く使用されている。

-

中周波(MF)プラズマ:RFとDCの中間の周波数で動作するMFプラズマは、RFの安定性とDCの簡便性のバランスを提供します。中程度のプラズマ密度を必要とする用途に特に有効です。

-

パルスDCプラズマ:この方法では、電極に直流の短いパルスを連続して流す。パルスによりプラズマ密度とエネルギーを精密に制御できるため、特定の材料成膜プロセスに有効です。

-

直流(DC)プラズマ:連続的な直流電流を使用する直流プラズマは、RFプラズマやMFプラズマに比べ、導入は簡単だが安定性に劣る。低いプラズマ密度が許容されるアプリケーションでよく使用される。

これらの電源から供給されるエネルギーがガスや蒸気を活性化し、電子、イオン、中性ラジカルに解離させる。これらの荷電粒子と中性粒子は、薄膜の成膜につながる化学反応に不可欠である。プラズマ発生法の選択は、望ましい膜特性、成膜速度、温度に対する基板の感度など、成膜プロセスの特定の要件によって決まる。

成膜プロセス

PECVD技術は、低温プラズマを利用して、成膜チャンバー内のカソードでグロー放電を開始し、低ガス圧環境下で動作します。このグロー放電、または別の加熱メカニズムにより、試料温度は事前に設定されたレベルまで上昇します。その後、綿密に制御された量のプロセスガスがチャンバー内に導入される。このガスは、一連の複雑な化学反応とプラズマ反応を経て、試料表面に固体膜を形成する。

成膜プロセスはPECVDの重要な段階であり、ここで最終的な膜の特性が決定される。蒸着層の厚さは、特定のコーティング方法と蒸着される材料の種類によって、原子1個分の幅(ナノメートル)から数ミリメートルまで、大きく変化する。この柔軟性により、薄い機能性コーティングと厚い保護層の両方を作成することができ、さまざまな産業でPECVDの適用範囲が広がる。

成膜プロセスの成功の鍵は、ガス流量、プラズマ出力、チャンバー圧力など、いくつかのパラメーターの正確な制御と最適化にある。これらのパラメーターは、反応物の平均自由行程、これらの反応物の表面移動度、そして最終的には成膜された膜の組成と特性に影響を与えます。これらの変数を微調整することで、高い均一性、特定の電気特性、機械的強度の向上など、所望の特性を持つ膜を実現することができる。

PECVDは、固体、液体、気体など、さまざまな前駆物質を扱うことができるため、その有用性はさらに高まる。この能力により、PECVDは半導体製造から生物医学デバイス製造まで、さまざまな用途の多様なニーズに対応できる。窒化ケイ素、二酸化ケイ素、アモルファス・シリコン、ダイヤモンドライク・カーボンなど、さまざまな材料を成膜できる能力は、PECVDが提供する幅広い可能性を裏付けている。

PECVDで成膜される材料

窒化ケイ素 (SiN)

窒化ケイ素(SiN)は、機械的、熱的、電気的特性の卓越した組み合わせで際立つ高性能先端セラミック材料です。PECVD(プラズマエンハンスト化学気相成長法)で成膜された材料として、SiNは優れた誘電特性、高い熱安定性、低い導電率で有名です。これらの特性により、SiNはさまざまな重要な用途に適しています。

半導体デバイスの領域では、SiNはその誘電特性だけでなく、マイクロエレクトロニクスの腐食や不安定性の主な原因である水分子やナトリウムイオンに対する効果的な拡散バリアとしての能力でも採用されています。この二重機能性により、半導体部品の寿命と信頼性が保証される。

半導体以外にも、SiNはバイオメディカル機器に幅広く使用されています。その化学的安定性と不活性は、生体組織との材料適合性が極めて重要な、信頼性の高い生化学的および生物医学的デバイスの設計において最も重要です。この材料の高い硬度(~19GPa)とヤング率(~150GPa)は、生体適合性を損なうことなく耐久性を提供し、このような繊細な環境での適用性をさらに高めます。

光学コーティングでは、SiNの高い屈折率は特定の要件に合わせて調整できるため、反射防止コーティングや保護層の理想的な候補となります。また、可視および赤外スペクトルにおける光吸収が低いため、高性能な光導波路や平面光学システムの製造が可能であり、フォトニックおよびオプトエレクトロニクスデバイスの進歩に貢献します。

さらに、SiNの高い耐熱衝撃性と耐クリープ性、耐酸化性は、高温・高荷重用途に適した堅牢な材料です。この多用途性により、SiNは最も要求の厳しい産業条件にも耐えることができ、様々な高懸念産業で選択される材料としての地位を確固たるものにしています。

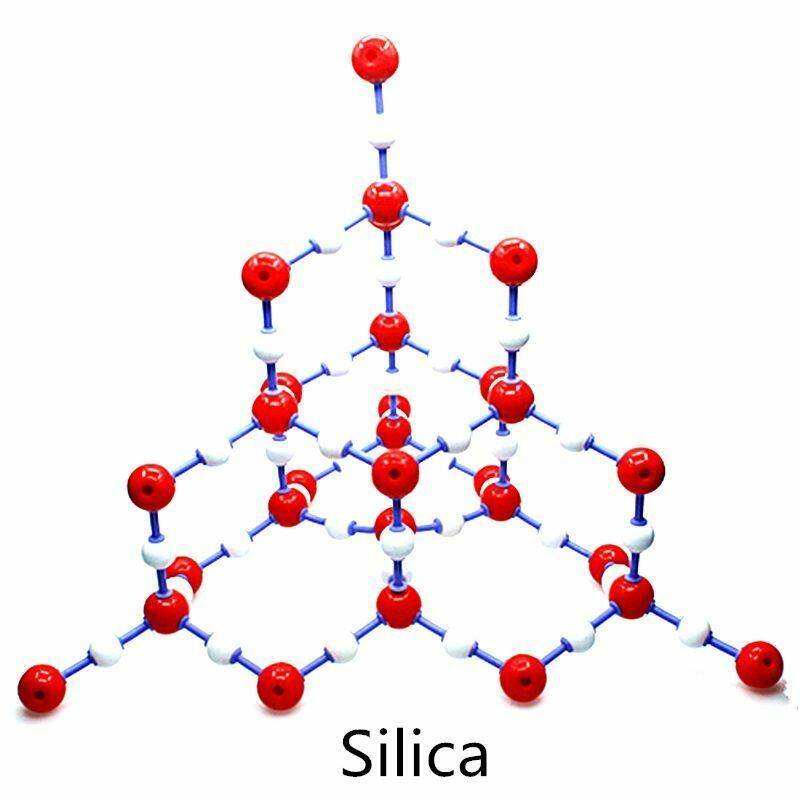

二酸化ケイ素 (SiO2)

二酸化ケイ素は一般的にシリカと呼ばれ、化学式SiO2で表される汎用性の高い材料です。その優れた誘電特性と透明性により、プラズマエンハンスト化学蒸着(PECVD)プロセスで最も頻繁に蒸着される材料の一つです。この珪素の酸化物は、自然界では石英として最もよく見出され、様々な生物の重要な構成要素となっています。

工業用途では、二酸化ケイ素は溶融石英の形で使用されることが多く、その高純度とユニークな物理的特性で知られています。特に、二酸化ケイ素は世界の多くの地域で砂の主成分であり、工業用に豊富に入手できる。この材料は、半導体製造に使用されるだけでなく、光学コーティング、構造材料、腐食に対する保護層、疎水性の強化などにも応用されている。

マイクロエレクトロニクスにおける二酸化ケイ素の役割は特に大きい。電気絶縁体として、短絡を防ぎ、信号の完全性を維持することにより、半導体デバイスの適切な機能を保証する。その用途はエレクトロニクスにとどまらず、食品産業や製薬産業にも及んでおり、さまざまな製剤やプロセスにおいて重要な役割を果たしている。

PECVD法による二酸化ケイ素の成膜では、膜の特性を精密に制御できるため、特定の用途に合わせたソリューションが可能になります。溶融石英、ヒュームドシリカ、シリカゲル、エアロゲルのいずれの形態であっても、二酸化珪素は現代技術の礎となる材料であり続け、現在の用途と新たな用途の両方においてその重要性を強調している。

アモルファスシリコン(a-Si)

アモルファス・シリコンは、しばしばa-Siと略され、明確な電子特性を持つシリコンの非結晶形態として際立っています。結晶シリコンとは異なり、a-Siは明確な結晶構造を持たないため、独特の光学的・電気的特性が得られます。この材料は薄膜技術への応用で特に有名であり、数ナノメートルの薄い層で蒸着できることが非常に有利である。

a-Siの最も重要な用途のひとつは、薄膜太陽電池の製造である。この太陽電池は光起電力効果を利用して太陽光を電気に変換するもので、幅広いスペクトルの光を吸収できるa-Siはこの目的に理想的な候補となる。さらに、a-Siは製造コストが低く、フレキシブル基板との互換性があるため、再生可能エネルギー分野での魅力がさらに高まっている。

太陽電池以外にも、a-Siは光検出器やディスプレイ・デバイスの製造に幅広く利用されている。光検出器では、a-Siの光に対する感度は、高精度で光強度を検出・測定することを可能にし、様々な光センシング用途に不可欠なものとなっている。ディスプレイ技術では、a-Siは薄膜トランジスタ(TFT)の構築に利用され、LCDやOLEDを含む最新のフラットパネル・ディスプレイの重要な構成要素となっている。

こうした多様な用途におけるa-Siの多用途性は、半導体技術の領域におけるa-Siの重要性を浮き彫りにしている。そのユニークな特性は、PECVDのような成膜技術の進歩と相まって、技術革新を推進し続け、現在の技術と新興技術の両方におけるその役割を拡大し続けている。

ダイヤモンドライクカーボン(DLC)

ダイヤモンドライクカーボン(DLC)は、アモルファスカーボンの一種で、高硬度や低摩擦など、ダイヤモンドと共通するいくつかの重要な特性を持つ。この材料の主な特徴は、sp3結合を多く含むことで、その卓越した機械的・化学的特性に寄与しています。DLC膜は通常、高周波プラズマ支援化学気相成長法(RF PECVD)を用いて成膜される。

DLCコーティングの汎用性は、その優れた耐摩耗性と耐薬品性により、様々な産業分野に広がっています。自動車用途では、DLCコーティングを施したアルミニウムとその合金が、高い比強度と耐摩耗性が重要なピストンやボアなどの部品用に検討されている。さらに、DLCコーティングは、ビデオデッキのヘッドや複写機のドラムなどの家電製品や、繊維機械部品にも利用されている。

バイオメディカル分野では、DLCコーティングは生体適合性と耐久性が高く評価され、インプラントやその他の医療機器に最適です。DLCの低摩擦性と高硬度は、インプラントの機能を損なうことなく、また生体内で有害な反応を引き起こすことなく、長期間の過酷な使用に耐えることを保証します。

金属

PECVDは、誘電体や半導体材料の成膜にとどまらず、金属の領域にもその能力を広げています。具体的には、アルミニウムや銅などの金属膜の成膜にPECVDが採用されています。これらの金属膜は、電子機器においてさまざまな重要な機能を果たす。

例えば、アルミニウム膜は、半導体デバイス内の異なるコンポーネントを接続するのに不可欠な電気的相互接続として利用されることが多い。これらの相互接続は、電気信号と電力の効率的な伝達を保証し、それによってデバイスの全体的な機能と性能を維持します。

一方、銅膜はアルミニウムに比べて導電性に優れているため、好まれています。これらの金属は、電極やその他の高性能電子部品の製造に一般的に使用されています。PECVDでこれらの金属を成膜することにより、最終製品の電気特性を最適化するために重要な膜厚と均一性を正確に制御することができます。

PECVDプロセスパラメータ

主要パラメータ

プラズマエンハンスト化学気相蒸着法(PECVD)の主要なプロセスパラメータは、以下の4つの重要な要素で構成されています:圧力,温度,ガス流量プラズマ出力プラズマ出力.これらの各パラメーターは、成膜プロセスや成膜特性の形成に極めて重要な役割を果たす。

-

圧力:このパラメータは反応物の平均自由行程に影響し、ひいては粒子間の衝突効率に影響する。圧力が低いほど平均自由行程が長くなり、プラズマ環境内での相互作用がより制御された精密なものになります。

-

温度:成膜チャンバー内の温度は、反応物の表面移動度を支配する。温度が高いほど、基材表面での粒子の移動度が高まり、膜の密着性と均一性が向上する。

-

ガス流量:プリカーサーガスをチャンバー内に導入する速度は、成膜に利用可能な反応物の濃度を決定します。最適なガス流量は、均一な膜厚と組成を維持するために重要な反応物の安定供給を保証します。

-

プラズマ出力:このパラメータは、成膜に必要な化学反応の開始と維持に不可欠なプラズマのエネルギーに直接影響します。プラズマ出力が高いほど成膜速度は速くなりますが、基材にダメージを与えたり膜質を劣化させたりしないよう、バランスを取る必要があります。

これらのパラメータは、成膜速度、成膜された膜の組成と特性、PECVDプロセスの全体的な効率を決定する。これらの変数を微調整することで、半導体、光学コーティング、バイオメディカル・デバイスのいずれであっても、メーカーは望ましい膜特性を達成することができる。

パラメータの最適化

PECVDプロセスのパラメーターを最適化することは、望ましい膜特性を実現するために不可欠です。これには、プラズマパワー、ガス流量、成膜時間、圧力など、いくつかの重要なパラメーターを微調整し、膜の品質、均一性、機能性を確保することが含まれます。

-

蒸着速度:成膜速度は、プラズマ出力またはプリカーサーガスの流量を上げることで向上させることができます。プラズマパワーを上げると化学反応に利用できるエネルギーが増加し、ガス流量を上げると反応物の濃度が高くなり、どちらも膜形成の高速化に貢献します。

-

膜厚:膜厚をコントロールすることは、様々な用途において非常に重要です。これは成膜時間を調整することで達成でき、成膜時間が長いほど膜厚は厚くなる。ただし、成膜時間と膜厚の関係は直線的ではなく、プラズマ出力やガス流量など、欠陥を避けるための他のパラメータも考慮する必要がある。

-

フィルム組成:蒸着膜の組成は、前駆体ガスの流量を変えることで精密に制御することができる。前駆体ガスとその比率が異なれば、化学組成の異なる膜を得ることができます。これは、導電性や光学的透明性など、特定の材料特性を必要とする用途では特に重要です。

-

均一性と品質:基板全体で均一な膜特性を達成することは、重要な課題です。圧力や温度といったパラメータは、膜の均一性を決定する上で重要な役割を果たします。低い圧力は粒子の平均自由行程を減少させ、より均一な成膜をもたらし、精密な温度制御は安定した膜質を保証します。

PECVDの利点

低温プロセス

PECVD技術は、従来のCVD法で必要とされる温度よりも大幅に低い温度で成膜できる点で際立っています。この低温処理能力は、高温がデリケートなデバイス構造の劣化につながる半導体製造において特に重要です。PECVDは低温で動作するため、熱応力を最小限に抑え、下地の基板や集積部品への潜在的な損傷を最小限に抑えることができる。

PECVDの低温動作は、プラズマの使用によって達成される。プラズマは、高温を必要とせずに成膜に必要な化学反応を促進する。このプラズマ強化プロセスにより、窒化ケイ素、二酸化ケイ素、アモルファス・シリコンなど、現代の半導体デバイスに不可欠なさまざまな材料の成膜が可能になる。これらの材料を低温で成膜できるため、半導体構造の完全性が保たれ、最終製品の全体的な性能と信頼性が向上する。

さらに、PECVDの低温処理能力は、さまざまな高感度基板や材料への適用を拡大し、先端電子部品の製造における汎用性の高いツールとなっている。この汎用性は、PECVDが提供する高い成膜速度と優れた膜の均一性によってさらに補完され、半導体業界で広く採用されています。

優れた膜の均一性

PECVDは、基板表面全体で非常に均一な膜を生成する能力で有名であり、均一な膜厚と組成の両方を保証します。この均一性は単なる技術的なものではなく、製造されるデバイスの性能と信頼性を維持するための基礎となるものです。

PECVDによって達成される均一性は、いくつかの理由から非常に重要である:

-

デバイス性能:均一な膜は、デバイス全体にわたって一貫した電気的および機械的特性を保証します。膜厚や組成にばらつきがあると、デバイスの動作に一貫性がなくなり、故障や最適な動作が得られない可能性があります。

-

信頼性:均一な膜は、ストレスポイントや潜在的な故障モードを最小限に抑えることで、デバイスの長期信頼性に貢献します。例えば、半導体製造において、誘電体層の均一性は、短絡を防ぎ、デバイスの寿命を保証するために極めて重要です。

-

プロセス制御:PECVDで均一な膜を実現できるため、プロセス制御が厳しくなり、製造業者は大規模な生産においても高い品質水準と一貫性を維持することができる。これは、太陽電池や光学コーティングの製造など、わずかな偏差が重大な影響を及ぼす可能性のある産業では特に重要です。

PECVDにおける均一性は、圧力、温度、ガス流量、プラズマパワーなどのプロセスパラメーターを正確に制御することで達成される。これらのパラメーターは、反応物が最適な平均自由行程と表面移動度を持つように綿密に調整され、所望の特性を持つ膜の形成につながります。

高い成膜速度

PECVD技術は、従来のCVD法を大幅に上回る高い成膜速度を達成する能力で際立っている。この効率は、半導体産業で広く採用されている基盤となっている。PECVDが促進する急速な成膜速度は、プラズマの反応性が向上し、膜形成に必要な化学反応が加速されることに起因する。

実用的な言い方をすれば、これはPECVDが従来の方法の数分の一の時間で薄膜を成膜できることを意味する。例えば、従来のCVDでは一定の厚さの膜を成膜するのに数時間かかることがあるが、PECVDでは同じ作業を数分で行うことができる。この時間短縮能力は、製造コストの削減と生産スループットの向上に直結するため、PECVDは半導体の大量生産において費用対効果の高いソリューションとなっている。

幅広い材料

PECVD (Plasma Enhanced Chemical Vapor Deposition) は、絶縁体、導体、半導体を含む多様な材料を蒸着できることで有名です。この広範な材料の汎用性は、半導体製造のさまざまな分野で適用できる基礎となっています。

例えば、PECVDは以下を成膜できる。窒化ケイ素 (SiN)SiNは、卓越した誘電特性、高い熱安定性、低い導電率で珍重される材料である。SiNは、半導体デバイス、生物医学デバイス、光学コーティングに不可欠です。同様に二酸化ケイ素 (SiO2)は、優れた電気絶縁特性を持つ透明な誘電体材料であり、半導体製造、光学コーティング、腐食防止や疎水性のための保護層に広く使用されている。

さらに、PECVDはアモルファス・シリコン(a-Si)これは、薄膜太陽電池、光検出器、ディスプレイ・デバイスの製造において極めて重要である。さらにダイヤモンドライクカーボン(DLC)高硬度、低摩擦などダイヤモンドに似た特性を持つ炭素ベースの材料で、切削工具、耐摩耗性表面、生体インプラントなどの用途にPECVDで成膜される。

金属膜アルミニウムや銅などの金属膜もPECVDで成膜され、電気相互接続、電極、その他の電子部品に不可欠な部品として使用されています。PECVDが半導体産業において多用途かつ不可欠な技術であり続け、正確に制御された特性を持つ高品質膜の製造を容易にしているのは、このような幅広い材料スペクトルのおかげです。

その場プロセス制御

In-situプロセス制御はPECVDシステムの重要な特徴であり、成膜パラメータをリアルタイムで調整して膜特性を最適化することができます。この機能は、薄膜の品質と一貫性がデバイスの性能と信頼性に直接影響する半導体製造において特に重要です。

In-situモニタリングの主要コンポーネント

-

センサーと検出器:高度なセンサーと検出器がPECVDシステムに組み込まれ、温度、圧力、ガス流量などの主要パラメーターを継続的にモニターします。これらのデバイスはリアルタイムでデータを提供し、最適な状態を維持するための即時調整を可能にします。

-

フィードバックループ:洗練されたフィードバックループがセンサーからのデータを分析し、プラズマパワー、ガス流量、その他の重要なパラメーターを自動的に調整します。この自動化により、成膜プロセスが望ましい動作ウィンドウ内に留まり、成膜の均一性と品質が向上します。

リアルタイム調整の利点

-

成膜品質の向上:成膜プロセスを継続的に監視・調整することで、PECVDシステムは、均一性の向上、欠陥の低減、機械的・電気的特性の向上など、優れた特性を持つ膜を製造することができます。

-

プロセス効率の向上:リアルタイムの調整により、成膜後の処理の必要性を最小限に抑え、手戻りの可能性を減らすことができるため、スループットの向上と生産コストの削減につながります。

-

柔軟性と適応性:In-situプロセス制御により、成膜プロセスの柔軟性が向上し、基板材料、プリカーサーガス、その他の変数の変動にシステムを適応させることができます。この適応性は、複雑な多層デバイスの製造において特に価値がある。

PECVDの応用

半導体製造

PECVD (Plasma Enhanced Chemical Vapor Deposition) は半導体産業の要であり、さまざまな重要部品の製造において極めて重要な役割を果たしています。この技術は主に、半導体デバイスの機能と信頼性に不可欠なゲート絶縁膜、パッシベーション層、配線の成膜に採用されています。

半導体製造におけるPECVDの主な役割

| コンポーネント | 役割 |

|---|---|

| ゲート絶縁膜 | ゲート電極と半導体本体の間の障壁として機能し、電流の流れを制御してリークを防止する。 |

| パッシベーション層 | デバイスを環境ダメージから保護し、耐久性と性能を向上させる。 |

| 相互接続 | 半導体の異なる部分間の接続を容易にし、効率的な信号伝送を保証する。 |

PECVD法は、従来のCVD法に比べて低温で高品質の膜を成膜できるため、半導体製造に特に適している。この低温処理能力は、高温の影響を受けやすいデリケートなデバイス構造へのダメージを防ぐため、極めて重要である。

さらに、PECVDの優れた膜の均一性は、蒸着された層が基板全体で一貫した厚さと組成であることを保証し、これはデバイスの性能と信頼性を維持するために不可欠である。PECVDが提供する高い成膜速度は、大規模な製造プロセスにおける効率性と費用対効果にさらに貢献している。

まとめると、PECVDのユニークな能力は、半導体製造において欠かすことのできないツールであり、優れた性能と信頼性を備えた高度なデバイスの製造を可能にしている。

太陽電池製造

PECVD(Plasma Enhanced Chemical Vapor Deposition)は、太陽電池や光起電力デバイスの製造における要である。そのユニークな能力は、ソーラーパネルの性能と効率に不可欠な、薄く均一な膜を作るのに役立っています。

太陽電池製造におけるPECVDの重要な用途のひとつに、反射防止膜の成膜がある。これらのコーティングは、太陽光の反射を抑え、太陽電池による光の吸収を高めるために極めて重要である。光の反射を最小限に抑えることで、PECVDで成膜された反射防止膜はソーラーパネルのエネルギー変換効率を大幅に向上させる。

反射防止膜に加えて、PECVDは太陽電池の全体的な性能に寄与する他の機能層の成膜にも使用される。例えば、PECVDは、表面再結合を減少させるパッシベーション層を形成するために使用され、それによってセルの効率を向上させることができる。これらの層は通常、窒化ケイ素(SiN)や二酸化ケイ素(SiO₂)など、誘電特性と熱安定性に優れた材料から作られる。

アモルファスシリコン(a-Si)やダイヤモンドライクカーボン(DLC)など、幅広い材料を扱うPECVDの汎用性は、太陽電池製造における有用性をさらに拡大する。これらの材料は、耐久性の向上や導電性の改善など、特定の要件に合わせて調整できるため、PECVDは高性能太陽電池の製造に欠かせないツールとなっている。

光学コーティング

PECVD (Plasma Enhanced Chemical Vapor Deposition) 技術は、サングラスのような日用品から、光度計や光データ・ストレージ・システムのような高度な装置まで、さまざまな光学コーティングの製造に役立っています。圧力、温度、ガス流量などのプラズマパラメーターを綿密に管理することで、蒸着膜の屈折率やその他の重要な光学特性を精密に調整することができる。この微調整により、特定の光学的要件を満たすコーティングの作成が可能になり、さまざまな光学デバイスの性能が向上する。

光学コーティングの分野では、PECVDにはいくつかの利点がある。例えば、ソーラーパネルの光損失を最小限に抑え、エネルギー変換効率を向上させる反射防止膜を作ることができる。同様に、レーザー光学用の高反射率コーティングは、薄膜の蒸着によって達成され、レーザー・アプリケーションの最適な性能を保証する。さらに、PECVDは赤外線反射膜の形成にも利用され、フィラメントランプの光束強度を高めてエネルギー効率を向上させている。

PECVDの際立った特徴のひとつは、光ファイバーに薄膜を蒸着し、屈折率や吸収係数の性能を向上させる能力である。これは、光ファイバーが長距離のデータを最小限の損失で伝送する必要がある通信分野では特に重要である。さらに、PECVDは光データ・ストレージ・デバイスの保護膜の製造にも使用され、温度変動やその他の環境要因からデバイスを保護し、デバイスの完全性を損なわないようにしている。

バイオメディカル・デバイス

PECVD技術は、生体医療機器、特に医療用インプラントの製造において極めて重要なツールとなっている。このプロセスは、特定の機能要件を満たすように調整できる生体適合性のある高純度コーティングの成膜に優れています。この能力は、長期間にわたって生体組織と安全に相互作用しなければならない医療用インプラントの性能と寿命を向上させるために極めて重要である。

PECVDの重要な利点のひとつは、比較的低温で処理できることである。この低温処理は、下地材料の構造的完全性を維持するために不可欠であり、デリケートな生体医療部品には特に重要である。さらにPECVDでは、窒化ケイ素(SiN)、二酸化ケイ素(SiO2)、ダイヤモンドライクカーボン(DLC)など、さまざまな材料の成膜が可能であり、それぞれ独自の特性を備えているため、バイオメディカル・デバイスの機能性を高めることができる。

例えば、窒化ケイ素コーティングは優れた誘電特性と高い熱安定性を持ち、繊細な部品の絶縁と保護に理想的です。一方、二酸化ケイ素は透明な誘電特性を持ち、光学的用途や保護用途に適しています。ダイヤモンドライクカーボンコーティングは、高い硬度と低摩擦性で知られ、整形外科用インプラントなど耐摩耗性を必要とする用途に特に適しています。

さらに、PECVDが提供する精度と制御は、特定の生体適合性と機能性の要件を満たすコーティングのカスタマイズを可能にする。このレベルのカスタマイズは、コーティングが下地材料を保護するだけでなく、周囲の生物学的環境とシームレスに融合することを保証する上で極めて重要である。その結果、PECVDは、高性能で生体適合性の高いコーティングを作成するための汎用性と信頼性の高い方法を提供し、高度なバイオメディカル機器の開発に不可欠なツールとなりました。

保護コーティング

PECVD技術は、様々な材料に包括的なシールドを提供する高密度ナノ膜保護コーティングの作成に役立っています。これらのコーティングの特徴は、卓越した疎水性、防水性、防塵性、抗菌性、塩水噴霧、腐食、酸化、老化に対する耐性です。

これらのコーティングの多機能性により、いくつかの産業で不可欠なものとなっている。例えば、半導体製造では、これらのコーティングはデリケートな電子部品に重要な保護を提供し、その寿命と信頼性を保証する。同様に、太陽電池製造では、保護層が光起電力デバイスの耐久性と効率を高め、環境要因に強くする。

さらに、バイオメディカル用途では、PECVDコーティングがインプラントや医療機器の生体適合性表面の形成に使用され、感染のリスクを低減し、これらの機器の全体的な機能性を向上させる。このようなコーティングは、特定の要件に合わせて調整することができるため、その有用性はさらに拡大し、幅広い保護ニーズに対する汎用性の高いソリューションとなっている。

PECVDの今後の動向

新たな用途

将来、PECVDはエレクトロニクス産業において極めて重要な役割を維持することになるでしょう。主な成長分野には、新規材料の開発、他の成膜技術とのシームレスな統合、PECVDシステムの効率と汎用性の向上を目指した継続的な研究開発などがあります。

新規材料

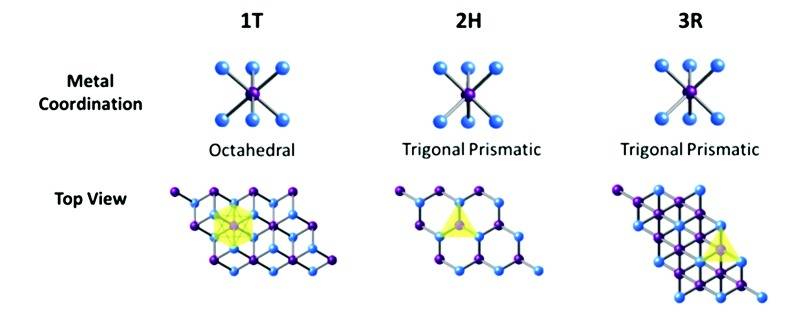

新材料の探求は、PECVDの進化の重要な原動力である。研究者たちは、グラフェン、遷移金属ジカルコゲナイド、ペロブスカイトなど、電子デバイスの機能と性能に革命をもたらすユニークな特性を持つ材料の可能性を掘り下げている。例えば、グラフェンの卓越した導電性と機械的強度は、次世代トランジスタやフレキシブル・エレクトロニクスの有望な候補となっている。

他の技術との統合

PECVDと、原子層堆積法(ALD)や物理蒸着法(PVD)などの他の成膜技術との統合も、エキサイティングなフロンティアである。このハイブリッド・アプローチにより、特性を調整した多層構造を作ることができ、より複雑で高性能なデバイスの製造が可能になる。例えば、PECVDとALDを組み合わせることで、先端半導体デバイスに不可欠な超薄膜、高誘電率層が製造できる。

進行中の研究開発努力

研究開発の努力は、PECVDで達成できることの限界を押し広げ続けています。プラズマ発生法、プロセス・パラメーターの最適化、in-situモニタリング技術の革新は、より効率的で精密な成膜プロセスへとつながっています。これらの進歩は、成膜の品質と均一性を向上させるだけでなく、マイクロエレクトロニクスから再生可能エネルギーまで、PECVDの応用範囲を広げている。

表:PECVDの新たな応用

| 応用分野 | 主要開発 |

|---|---|

| 新規材料 | グラフェン、遷移金属ジカルコゲナイド、ペロブスカイトの探求。 |

| 統合 | 多層構造のためのALDやPVDとのシームレスな統合。 |

| 研究開発への取り組み | プラズマ生成、プロセス最適化、in-situモニタリングにおける革新。 |

こうした新たなアプリケーションが具体化するにつれて、エレクトロニクス産業におけるPECVDの役割はさらに不可欠なものとなり、技術の進歩と市場成長の次の波を牽引することになる。

市場の成長

PECVD市場は、当面の間、大幅な成長が見込まれている。この市場拡大の原動力となっているのはいくつかの重要な要因であり、それぞれがさまざまな産業でPECVD技術の採用と統合が進んでいることに寄与している。

第一に、先端電子機器に対する需要の高まりが挙げられる。民生用電子機器が進化し続けるにつれて、より高度で効率的な半導体部品へのニーズが高まっている。より低温で高品質の膜を成膜できるPECVDは、半導体製造に不可欠なツールであり、信頼性の高い高性能デバイスの生産を保証する。

第二に、新しい材料とプロセスの開発も重要な推進力である。PECVDの多用途性により、窒化ケイ素、二酸化ケイ素、アモルファス・シリコン、ダイヤモンドライク・カーボンなど、特定の用途に適した独自の特性を持つさまざまな材料を成膜できる。この分野で進行中の研究開発は、材料の選択肢を広げるだけでなく、成膜プロセスの品質と効率を向上させている。

最後に、PECVDと他の成膜技術との統合が、市場の成長をさらに後押ししている。PECVDを他の技術と組み合わせることで、メーカーは補完的な強みを活用し、プロセス全体を最適化し、応用範囲を拡大することができる。この統合は、半導体製造、太陽電池製造、光学コーティングなど、精度と効率が最優先される産業で特に有益である。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用カスタムCVDダイヤモンドコーティング