MEMSにおけるPECVDの紹介

MEMSデバイスにおけるPECVDの役割

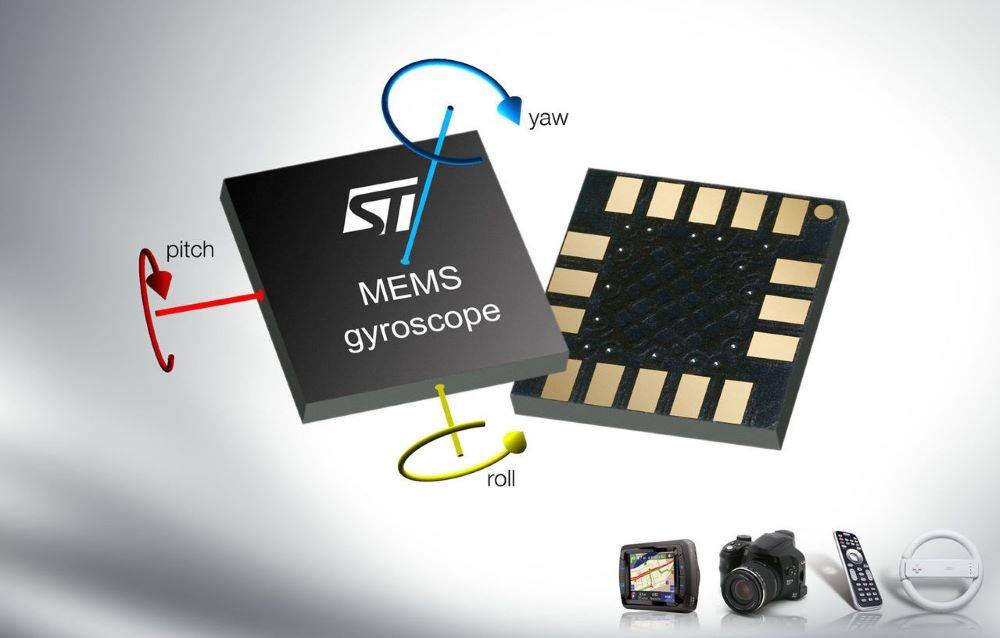

PECVD (Plasma-Enhanced Chemical Vapor Deposition) は、MEMS (Micro-Electro-Mechanical Systems) デバイスのさまざまな層で重要な構成要素である高品質の酸化シリコン膜や窒化シリコン膜の製造に不可欠です。この技術は比較的低温で成膜できるため、MEMSデバイス内の繊細な構造が過度の熱によって損なわれることがない。

半導体産業におけるPECVDの重要性は、MEMSにとどまらず、マイクロエレクトロニクス・デバイス、太陽電池、ディスプレイ・パネルなど幅広い用途に広がっている。その利点には、優れた膜の均一性、高いスループット、デバイス内の既存の金属層と互換性のある温度で材料を処理できることなどがある。このためPECVDは、従来の熱CVDプロセスでは過酷すぎるデバイス製造の最終段階に特に適している。

PECVDプロセスでは、グロー放電プラズマがチャンバー内に維持され、気相化学反応と成膜が同時に促進される。この方法は、スパッタリングやエッチングのようなプラズマベースのプロセスの進化を反映し、半導体技術の厳しい要求に応えて開発された。PECVDの初期の商業的応用には、窒化シリコン膜の低温成膜が顕著に含まれ、これは完全に製造されたマイクロエレクトロニクスデバイスのパッシベーションや封止に使用された。窒化シリコンを300℃以下の温度で成膜できることは、熱劣化を起こすことなく繊細な部品を保護できるため、画期的なことだった。

先進的な電子機器への需要が高まり続ける中、半導体産業におけるPECVDの役割はさらに重要なものとなる。膜質とプロセス効率を両立させるPECVDの能力は、MEMSやその他の微細加工技術の将来にとって不可欠なツールとなっている。

他の成膜方法との比較

PECVD(Plasma-Enhanced Chemical Vapor Deposition:プラズマエンハンスト化学気相成長法)は、そのユニークな温度制御能力と既存の金属層との互換性により、他の成膜法の中でも際立っている。従来のCVD(化学気相成長)法とは異なり、PECVDは通常150°Cから400°Cの低い温度で動作します。この温度範囲により、繊細な部品に熱損傷を与えることなく、高品質の酸化シリコン膜や窒化シリコン膜を成膜することができる。

さらに、RFパワー、ガス流量、チャンバー圧力などの調整可能なパラメーターによって成膜プロセスを制御できるPECVDの能力は、その汎用性をさらに高めている。この柔軟性により、成膜された膜は電気的、機械的、熱的特性に関する特定の要件を満たすように調整することができ、PECVDはMEMS製造の複雑なニーズにとって理想的な選択肢となります。

| 成膜方法 | 温度範囲 | 金属層との互換性 | 調整可能性 |

|---|---|---|---|

| PECVD | 150°C - 400°C | 高い | 高い |

| 従来のCVD | 400°C - 1000°C | 低い | 低い |

まとめると、PECVDの低温動作と高い調整可能性は、膜特性の精密な制御と既存の金属層の保護を必要とするMEMSデバイスに優れています。

PECVD装置の構成要素

RF電極とウェーハ電極

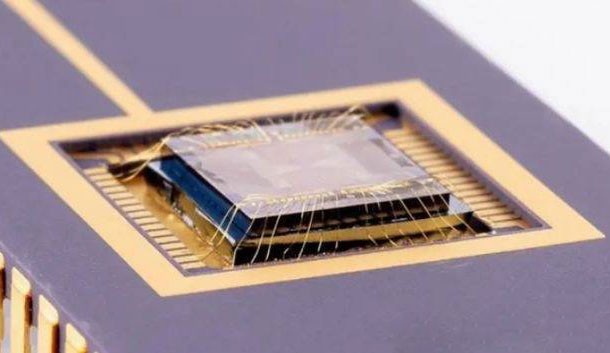

MEMS(微小電気機械システム)デバイス用のPECVD(プラズマエンハンスト化学気相成長)では、RF(高周波)電極とウェーハ電極が成膜プロセスで極めて重要な役割を果たします。RF電極は特に、原料ガスをプラズマ状態に分解するように設計されている。反応種が豊富なこのプラズマは、シリコン酸化膜や窒化膜の均一で制御された成膜に不可欠です。ガスを効率的にイオン化するRF電極の能力により、得られるプラズマは、MEMSデバイスの構造的完全性を維持するために極めて重要な、低温での化学反応を促進するのに必要なエネルギーを確保することができる。

一方、ウェーハ電極は、ウェーハのキャリアとして機能し、最適な成膜条件を維持するために必要な加熱を提供するという、2つの役割を果たします。ウェハー電極の加熱機能は、ウェハーの温度制御に役立つため非常に重要であり、ひいては成膜速度と品質に影響を与えます。温度を一定に保つことで、ウェハ電極は膜厚や均一性などの膜特性を最適化します。ウェーハ電極のこの二重の機能は、PECVDプロセスにおけるその重要性を強調し、MEMSデバイスの高品質コーティングを実現するために不可欠なコンポーネントとなっています。

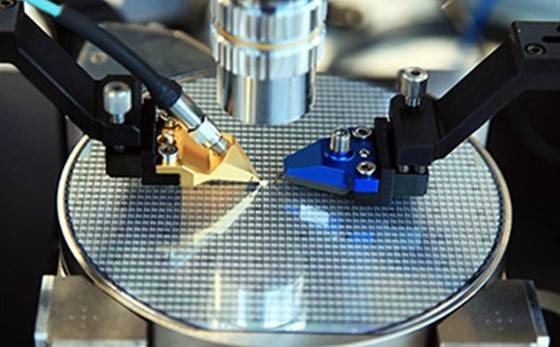

真空ポンプと原料ガス

PECVD装置の真空ポンプは、チャンバー内のガスの流れを制御し、目的の膜の分解とその後の形成に適した環境を維持する上で極めて重要な役割を果たします。この重要なコンポーネントは、必要な真空レベルを維持するだけでなく、ガスの分解を助け、プラズマの効率的な生成を促進します。

シラン(SiH4)、亜酸化窒素(N2O)、窒素(N2)などの原料ガスは、成膜プロセスに欠かせない。これらのガスは慎重にチャンバー内に導入され、RF電極からのエネルギーを受けて、構成する原子や分子に分解される。このプラズマ状態は、MEMSデバイス上に高品質の酸化シリコン膜や窒化シリコン膜を成膜するために不可欠である。

| ガス | 膜形成における役割 |

|---|---|

| SiH4 | シリコン系膜を形成するためのシリコン原子を供給する。 |

| N2O | シリコン酸化膜や窒化膜を形成するための酸素と窒素を供給する。 |

| N2 | 膜中の窒素含有量を高め、その機械的特性に影響を与える。 |

ガスの流れを正確に制御し、これらの原料を効果的に分解することが、均一で高品質な膜を得るための鍵となる。ガスの組成や流量に偏差が生じると、膜の特性にばらつきが生じ、MEMSデバイスの全体的な性能や信頼性に影響を及ぼす可能性がある。

プロセス制御と最適化

膜の成長と品質管理

膜の成長速度、使用するガスの濃度、必要な活性化エネルギーはすべて、膜厚と膜質に大きく影響する重要な要素です。これらのファクターは、RFパワーの印加とウェーハ温度の調整により、綿密に制御されています。

- 成長速度:膜の成長速度は、印加するRFパワーに正比例します。RFパワーが高いほど、原料ガスのプラズマへの分解が促進され、成膜プロセスがスピードアップします。

- ガス濃度:SiH4、N2O、N2などのガス濃度は極めて重要な役割を果たす。最適な濃度にすることで、膜厚を十分に確保できるだけでなく、密度や均一性といった所望の特性を得ることができる。

- 活性化エネルギー:フィルム形成に必要な化学反応を開始し、維持するために必要なエネルギー。RFパワーとウェーハ温度によって活性化エネルギーを制御することで、膜の完全性を損なうことなく反応を効率的に進行させることができます。

これらのパラメーターを微調整することで、メーカーはMEMSデバイスの性能と信頼性に不可欠な、正確な膜厚と優れた品質を実現することができます。

所望の特性を得るためのパラメータ最適化

プラズマエンハンスド化学気相成長法(PECVD)プロセスのパラメータを最適化することは、微小電気機械システム(MEMS)デバイスで所望の膜特性を達成するために不可欠です。シラン/亜酸化窒素比、RF パワー、窒素フロー、チャンバー圧力、下部プレート温度などの主要パラメータは、この最適化プロセスにおいて極めて重要な役割を果たします。これらのパラメータはそれぞれ、膜厚、均一性、機械的特性など、膜の特性に直接影響します。

シランと亜酸化窒素の比率は、蒸着膜の化学組成に影響し、誘電特性と安定性に影響するため、特に重要です。この比率を調整することで、MEMSデバイスの動作信頼性に重要な電気的ストレスや機械的ひずみに耐える膜の能力を微調整することができます。

RFパワーは、プラズマへのエネルギー入力を制御するため、成膜速度や成膜品質に影響を与えるもう一つの重要な要素です。一般にRFパワーが高いほど成長速度は向上しますが、適切に制御されないと欠陥の形成にもつながります。RFパワーと他のパラメーターのバランスをとることで、欠陥のない高品質な膜が得られる。

プラズマを安定させ、膜の化学量論を制御するためによく使われる窒素フローも、慎重な最適化が必要なパラメーターである。適切な窒素フローは、均一な成膜を保証し、膜の誘電特性を損なう窒化ケイ素のような不要な化合物の形成を防ぎます。

PECVDプロセスでは、チャンバー圧力と下部プレート温度も重要です。チャンバー圧力はガス分子の平均自由行程に影響し、蒸着膜の均一性と密度に影響する。一方、下部プレート温度は、成膜に必要な化学反応の促進に不可欠な基板の加熱を制御する。

まとめると、これらのパラメーター間の相互作用は、MEMSデバイスにおいて望ましい膜特性を達成するために極めて重要である。各パラメーターを適切な範囲内で最適化することで、MEMSデバイスの信頼性の高い動作に不可欠な高品質の酸化シリコン膜および窒化シリコン膜を確実に製造することができる。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用カスタムCVDダイヤモンドコーティング