ターゲットと基板間の距離

スパッタ粒子のエネルギー損失

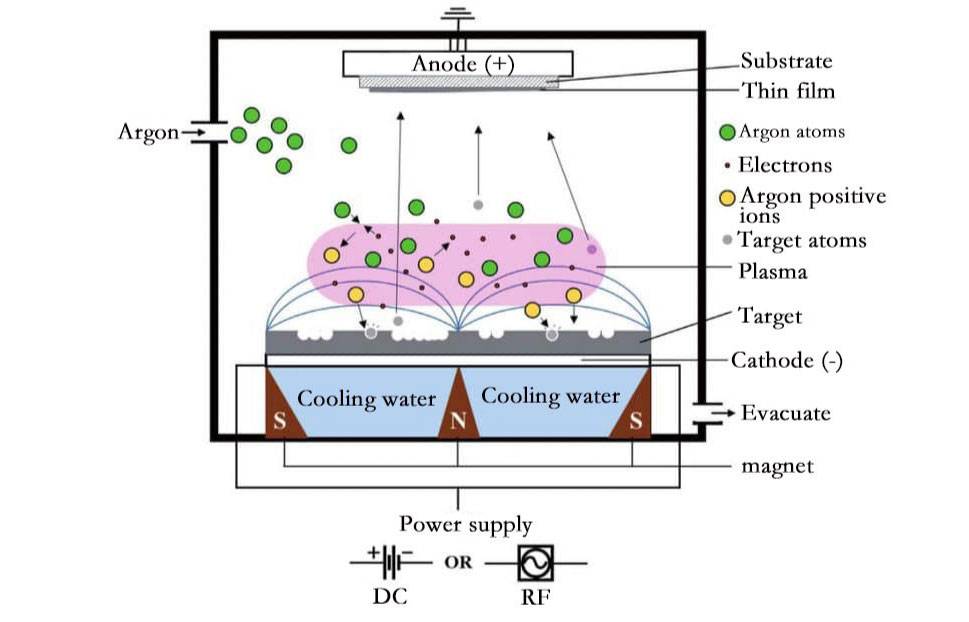

マグネトロンスパッタリングでターゲットと基板間の距離が過度に大きくなると、スパッタされた粒子が基板に到達するまでにエネルギーを著しく減少させるいくつかの課題に遭遇する。このエネルギー損失は主に、粒子が通過しなければならない経路長が長くなり、その間にさまざまなエネルギー散逸相互作用を受けることに起因する。

エネルギー損失の主なメカニズムの一つは、チャンバー内に存在する残留ガスとの相互作用である。スパッタされた粒子がターゲットから基板に移動する際、これらのガスと衝突し、運動エネルギーが奪われる。この現象はチャンバー内圧力が高いほど顕著で、衝突の頻度が増加するため、エネルギー損失がさらに悪化する。

さらに、距離が長ければ長いほど、粒子が元の軌道から外れる多重散乱現象が起こりやすくなる。このような逸脱は粒子のエネルギーを低下させるだけでなく、粒子が基板を完全に見逃す可能性を高め、成膜効率の低下につながる。

スパッタ粒子のエネルギー損失は、基板に到達する際の運動エネルギーで定量化できる。理想的には、粒子は基板表面に効果的に付着し一体化するために、初期エネルギーのかなりの部分を保持する必要がある。しかし、距離が大きすぎると、粒子が保持するエネルギーが効果的な成膜には不十分となり、膜質が悪くなるか、成膜プロセスが完全に失敗することさえある。

まとめると、ターゲットと基板間の距離は、スパッタされた粒子の到着時のエネルギー状態を決定する上で重要な役割を果たす。粒子が効果的な成膜のために十分なエネルギーを保持し、エネルギー損失とそれに続く効果的でない成膜の落とし穴を回避するためには、最適な距離を維持する必要があります。

スパッタリング中の空気圧

成膜効率への影響

マグネトロンスパッタリングプロセス中の空気圧は、成膜効率を決定する上で重要な役割を果たす。空気圧が高すぎると、チャンバー内での粒子衝突の頻度が増加する。これらの衝突はスパッタ粒子の動きを著しく妨げ、基板に到達する前にエネルギーを失い散乱する原因となる。その結果、ターゲットへの成膜に成功する粒子数が減少し、全体的な成膜効率が低下する。

逆に、空気圧が低すぎると、チャンバー内の環境は密度が低くなります。これは粒子の移動には有益に見えるかもしれませんが、実際には生成されるスパッタ粒子の数が不十分となります。粒子密度が低下するということは、基板上に堆積できる粒子の数が少なくなるということであり、やはり堆積効率の低下につながる。

最適な成膜効率を得るためには、空気圧を特定の範囲内に維持することが不可欠である。この範囲では、粒子の衝突を最小限に抑え、蒸着に利用できる十分な数のスパッタ粒子を確保する間のバランスをとることができます。したがって、空気圧の微調整は、マグネトロンスパッタリングプロセスで高品質の成膜を達成するための重要な側面である。

基板温度

膜質への影響

基板温度が低いと、成膜品質に大きな影響を与える。基板温度が十分に高くない場合、表面に堆積した原子が基板を横切って拡散するのに必要な熱エネルギーが不足する。この拡散プロセスは、連続的で均質な膜層を形成するために極めて重要である。拡散が十分でないと、膜が不連続になり、膜が薄すぎる部分やまったくない部分ができてしまう。

さらに、膜の不均一性により、表面全体の機械的・電気的特性が変化する可能性がある。例えば、膜厚の厚い領域は、薄い領域と比較して異なる導電性や硬度を示すことがある。このようなばらつきは、特にマイクロエレクトロニクスや光学コーティングのような均一性が重要な用途において、膜の全体的な性能や信頼性を損なう可能性があります。

こうした問題を軽減するためには、スパッタリングプロセス中の基板温度を注意深く制御することが不可欠である。このパラメーターを最適化することで、蒸着原子の拡散を促進し、膜の連続性と均一性を向上させることができる。このアプローチは、膜質を向上させるだけでなく、スパッタリングプロセスの効率を高め、高精度用途により適したものとなる。

ターゲット材料特性

スパッタリング中の挙動

スパッタリングプロセス中、特定のターゲット材料の挙動が成膜品質に大きく影響することがある。具体的には、材料によってはガス発生量が増加したり、特定の条件下で不安定な成膜挙動を示したりして、成膜不良層の形成につながることがある。

この現象は、ターゲット材料に照射される高エネルギー粒子と材料自体の固有特性との相互作用に起因する。例えば、ターゲット材料内の原子間の結合エネルギーが重要な役割を果たす。入射粒子のエネルギーがある閾値に達すると、ターゲット材料内の原子は表面から脱出し始めるが、これはスパッタリングとして知られるプロセスである。しかし、ターゲット材料がガスを発生しやすかったり、ボンバードメント条件下で原子構造が不安定だったりすると、得られる薄膜層の品質が低下する可能性がある。

スパッタリングプロセスの効率は、入射粒子のエネルギー、角度、質量にも影響される。高エネルギーの粒子はターゲット材 料に深く浸透するため、表面劣化がより広範囲に及ぶ可能性がある。その結果、目的の材料だけでなく、不要なガスや不純物が放出され、堆積膜の品質がさらに損なわれる可能性がある。

まとめると、スパッタリング中のターゲット材料の挙動は、成膜プロセスを向上させることも劣化させることもできる重要な要素である。このような材料固有の課題を理解することは、スパッタリングプロセスを最適化して高品質の成膜を実現するために不可欠である。

電源設定

スパッタリング効率への影響

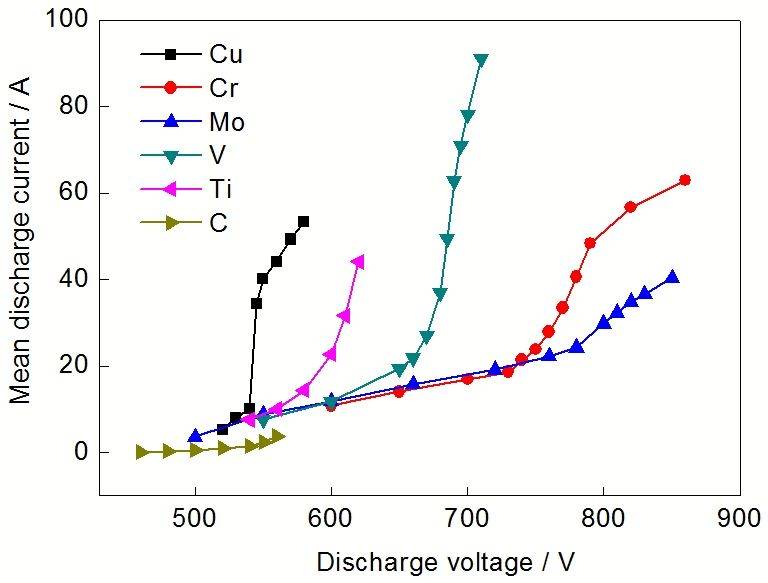

電源設定が最適化されていない場合、ターゲットは目に見える輝きを示すが、所望の粒子数を効率的にスパッタリングできないことがある。この不一致は、照射粒子のエネルギーとスパッタリング収率の間の複雑な関係に起因している。スパッタリング収率は、入射イオン1個あたりに放出される原子の数を定量化するもので、粒子のエネルギーと質量に大きく影響される。一般に、10~5000eVの動作エネルギー範囲では、粒子の質量とエネルギーが増加するとスパッタリング収率が向上する傾向がある。

スパッタリングのプロセスは、入射粒子(通常は中性ガスのイオン)からターゲット表面への運動量の移動を伴う。入射粒子のエネルギー、角度、質量、ターゲット原子間の結合エネルギーなど、さまざまなパラメータがこのプロセスの効率を決定する。衝突するイオンのエネルギーがエスカレートするにつれて、イオンはターゲット材料の原子ネットワークにより深く浸透し、表面を破壊する。しかし、エネルギーレベルが正確に調整されていない場合、イオンは吸収されるか、スパッタリングプロセスを効果的に開始することなく反射される可能性がある。

最適なスパッタリング効率を達成するためには、電源設定を微調整して、不必要な表面劣化を引き起こすことなく、スパッタリング機構を起動させるのに十分な衝突粒子のエネルギーレベルを確保することが極めて重要である。このバランスは、高いスパッタリング収率を維持し、基板上へのターゲット材料の効率的な成膜を確保するために不可欠である。

基板表面状態

成膜への影響

基板表面の清浄度と粗さは、成膜層の品質と密着性を決定する上で極めて重要な役割を果たす。過去数十年にわたり、研究者は薄膜の特性を向上させるために、これらの要因を最適化することにますます注力してきました。高度なシミュレーション・ソフトウェアの出現は、このプロセスをさらに促進し、蒸着パラメーターをより正確に制御できるようになった。

基板の表面状態に関しては、いくつかの重要なパラメータを調整することで、成膜に影響を与えることができる。ポンプの数、ターゲットの種類と数、基板の形状、リアクターの稼働率、圧力、ガスの種類、ガスの流量、温度、電流密度、バイアスなどである。これらのパラメータはそれぞれ、成膜速度や得られる膜の密着性、結晶粒径、膜厚に影響を与える可能性がある。その結果、これらの変化は、皮膜の硬度、ヤング率、形態、微細構造、化学組成などの皮膜特性に大きな影響を与える。

例えば、基材表面がきれいであれば、蒸着された原子が効果的に付着することが保証されるが、表面が粗ければ、付着が悪くなり、膜層が不均一になる可能性がある。同様に、ガスの種類と流量の選択は、蒸着中に起こる化学反応に影響を与え、それによって膜の最終的な特性に影響を与える可能性がある。これらのパラメーターを注意深く制御することで、研究者はより安定した高品質の成膜を実現し、さまざまな産業用途の要求を満たすことができる。

ターゲット材料のスパッタリング効率

材料固有の課題

材料によってスパッタリング効率はさまざまであり、成膜プロセスに大きな影響を与えます。例えば、スパッタリング収率が高く、効率的な成膜が可能な材料もあれば、同じ条件下で粒子を放出するのに苦労する材料もある。この不一致は、原子構造、結合エネルギー、スパッタリング環境との反応性など、ターゲット材料固有の特性に起因する。

貴金属や耐火性元素のような特定の材料では、効果的な成膜を達成するために特定のスパッタリング条件が必要となる場合がある。こうした条件には、電源設定、空気圧、基板温度などのパラメーターの精密な制御が含まれることが多い。例えば、タングステンやモリブデンのような耐火性金属は、その強い原子結合を克服するために高いエネルギー入力を必要とする場合があり、一方、金や銀のような貴金属は、制御された雰囲気下でスパッタリングしないと酸化の影響を受けやすくなる場合があります。

さらに、材料の組成が複雑であることも課題となる。多成分の合金や化合物では、相分離や特定の元素の優先的なスパッタリングが起こり、膜の成膜が不均一になることがある。このようなスパッタリング挙動のばらつきがあるため、スパッタリングパラメーターを慎重に最適化し、反応性スパッタリングやバイアス電圧を用いたマグネトロンスパッタリングなどの高度な技術を必要とすることが多い。

要約すると、マグネトロンスパッタリングにおける成膜の有効性は、ターゲット材料の特性に大きく依存する。このような材料固有の課題を理解し対処することは、高品質で均一な膜層を実現する上で極めて重要である。

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 傾斜回転プラズマ強化化学気相成長PECVD装置チューブファーネスマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター