導入

静水圧プレスは、均一な密度を達成し、複雑な形状を作成する際に独自の利点を提供する圧縮方法です。他の圧縮方法とは異なり、静水圧プレスでは柔軟な金型を利用して摩擦を軽減し、複雑な設計を可能にします。このブログ投稿では、静水圧プレスの概念を詳しく掘り下げ、さまざまな業界での応用を探っていきます。また、静水圧プレスと他の圧縮方法を比較して、その機能と限界を理解します。したがって、静水圧プレスの魅力的な世界とそれがビジネスにどのようなメリットをもたらすかについて興味がある場合は、読み続けてください。

静水圧プレスを理解する

静水圧プレスの概念

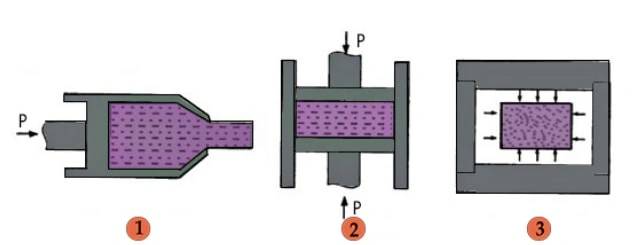

静水圧プレスは、流体圧力を使用して部品を圧縮する粉末処理技術です。金属粉末はフレキシブルな容器に入れられ、これが部品の型として機能します。流体圧力が容器の外面全体に加えられ、粉末が圧縮されて正しい形状に成形されます。軸を通して粉末に力を加える他のプロセスとは異なり、静水圧プレスでは全周囲からの圧力が使用されます。

均一な密度の利点

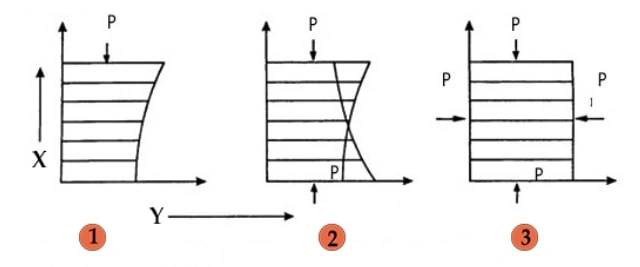

静水圧プレスの主な利点の 1 つは、圧縮された部品内で均一な密度を達成できることです。従来の処理方法では、特に特定の部分で密度にばらつきが生じることがよくあります。静水圧プレスは、全周に圧力をかけて粉末を均一に圧縮することでこの問題を解決します。これにより、部品全体の密度が均一になり、部品の性能と材料特性にとって非常に重要になります。

摩擦を軽減し、複雑な形状を可能にする柔軟な金型の役割

静水圧プレスでは、硬い金型の代わりに柔軟なエラストマー金型を利用します。粉末を型に入れ、密閉して圧力容器に入れます。液体を介して圧力が加えられるため、静水圧条件下で粉末を圧縮することができます。これにより、金型の壁の摩擦が軽減または排除され、プレス面の精度が向上します。

さらに、柔軟な金型を使用することで、複雑な形状の製造が可能になります。金型は複雑な形状に適合できるため、不規則な形状や厚さ対直径の比率が高い部品に特に有益です。静水圧プレスにおける柔軟な金型と全方位圧力の組み合わせにより、複雑で正確に成形された部品の作成が可能になります。

静水圧プレスは、冷間または熱間を問わず、密度の均一性、材料の利用、複雑な形状の部品の製造能力の点でさまざまな利点をもたらします。サイズや形状の機能には制限がありますが、静水圧プレスは依然として多くの業界で貴重な粉末圧縮技術です。

冷間静水圧プレス (CIP)

CIPの動作メカニズム

冷間静水圧プレス (CIP) は、粉末をエラストマー型に封入して圧縮する材料の加工方法です。次に、この型にあらゆる方向から均一な液体圧力がかかり、粉末が圧縮され、非常に緻密な固体が生成されます。このプロセスは、密閉された流体に加えられる圧力は大きさを変えることなく全方向に伝達されるというパスカルの法則に基づいています。

柔軟なメンブレンと各種金型材料の使用

CIPでは、変形抵抗の低いウレタン、ゴム、ポリ塩化ビニルなどのエラストマー金型を使用します。これらの柔軟な膜により、金型全体に均一な圧力分布が可能になり、粉末が圧縮されて均質な塊になります。

圧力容器のサイズに基づくサイズ制限

CIP のサイズ制限は、使用する圧力容器の容量によって決まります。冷間静水圧プレス装置は、内径が小さい実験用ユニットから幅 2m を超えるユニットまで、さまざまなサイズで入手できます。動作圧力レベルは最大 900 MPa (130,000 psi) に達します。

摩擦の影響を最小限に抑えることの利点

金型プレスと比較して、冷間静水圧プレスには、摩擦の影響が最小限に抑えられるため、より均一な密度が得られるという利点があります。 CIP で使用される柔軟な金型により、硬い工具の制約を受けることなく粉末を圧縮できます。これにより、圧力がより均一に分布し、より高いレベルの寸法精度が得られます。

金型プレスと比較した場合の限界

冷間静水圧プレスには、密度が均一で摩擦効果が最小限に抑えられるなどの利点がありますが、金型プレスと比較すると制限もあります。 CIP の寸法管理は、柔軟な工具を使用するため、一般に金型プレスほど厳密ではありません。ただし、必要な場所に正確な表面を作成するために、剛性部材を金型アセンブリに組み込むことができます。

全体として、冷間静水圧プレスは、粉末材料を固体の均質な塊に圧縮する多用途の方法です。プラスチック、セラミック、粉末冶金、スパッタリングターゲットなどのさまざまな業界で一般的に使用されており、密度が均一で摩擦効果が最小限に抑えられるなどの利点があります。ただし、圧力容器のサイズに基づく寸法制御やサイズ制限など、CIP の制限を考慮することが重要です。

熱間静水圧プレス (HIP)

熱間静水圧プレス (HIP) は、熱と圧力を使用して金属やセラミックの物理的特性を向上させる製造技術です。これは一般に、材料の気孔率を減らして密度を高め、機械的特性を向上させるために使用されます。

さまざまな産業におけるHIPの応用

HIP は、さまざまな業界でさまざまな用途に広く使用されています。粉末冶金では、高温高圧で金属粉末を圧縮できるため、均質な焼きなまし微細構造と最小限の不純物を備えた製品が得られます。これは、航空宇宙コンポーネントやその他の重要なアプリケーションにとって特に有益です。

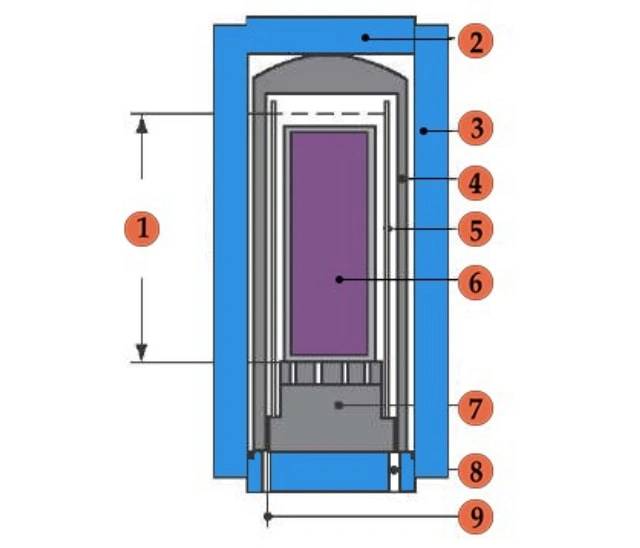

プロセスの基本と製造手順

HIP の間、材料は圧力容器内で高温と圧力にさらされます。温度、圧力、処理時間は正確に制御され、望ましい材料特性が得られます。部品はアルゴンなどの不活性ガス中で加熱され、全方向に均一な圧力がかかります。この圧力により材料が「塑性」化し、空隙が潰れ、表面が互いに拡散結合して、理論値に近い密度が得られます。

密閉容器の役割

密閉された容器は、HIP プロセスにおいて重要な役割を果たします。これらは、圧力媒体(通常は不活性ガス)が材料に浸透しないことを保証します。製造中に達成される高密度によりカプセルフリーの HIP プロセスが可能になるため、これは積層造形部品にとって特に重要です。

加圧媒体としての不活性ガスの使用

アルゴンなどの不活性ガスは、HIP の加圧媒体として一般的に使用されます。これらのガスは、プロセス中の材料との化学反応を防ぎます。熱と圧力の両方を加えることで、材料内の小さな隙間がなくなり、密度が高まり、均一な組成が保証されます。

HIP による密度の達成とそのさまざまな要因の慎重な制御への依存

HIP は、高い材料密度を達成する上で重要な役割を果たします。温度、圧力、処理時間などの要素を慎重に制御することにより、材料内の空隙が崩壊して拡散結合が発生し、理論値に近い密度が得られます。望ましい材料特性を確保するには、これらの要因を注意深く制御することが不可欠です。

清浄な球状粉末の要件と汚染回避の重要性

HIP で最適な結果を達成するには、清浄で球状の粉末が必要です。汚染は最終製品に重大な影響を及ぼし、その機械的特性に影響を与える可能性があります。したがって、HIP プロセスでは汚染を回避し、高品質の粉末を使用することが重要です。

全体として、熱間静水圧プレス (HIP) は、金属やセラミックの物理的特性を向上させることができる貴重な製造技術です。温度、圧力、処理時間を注意深く制御することで、HIP は気孔率を低減し、密度を高め、材料の機械的特性を向上させることができます。航空宇宙、粉末冶金、積層造形などの業界でさまざまな用途に使用されています。最適な結果を得るには、きれいな粉末を使用し、プロセス中の汚染を避けることが不可欠です。

CIPとHIPの比較

実現可能な寸法公差の比較

CIP プロセスと HIP プロセスはどちらもマルチマテリアル構造を使用します。 CIP はセラミック粉末を含むポリマーシェルを使用しますが、HIP はハイエンドの粉末冶金合金を使用した溶接された軟鋼シート材料のケーシングを使用します。これらの方法は、複数材料の積層造形による構造の単一ステップの前処理の機会を提供します。このアプローチは、小規模なシリーズやプロトタイプを生産する場合に特に有利であり、より少ない処理ステップと時間で部品の複雑性を高めることができ、製造コストを削減できる可能性があります。

複雑な形状を生み出す可能性

CIPは緻密な金型を作成できるため、複雑な形状の作製に優れています。一方、HIP は複雑な形状や重要なコンポーネントの高密度化に一般的に使用されます。材料の機械的特性と均一性を向上させることができます。

金型に剛性部材を組み込むことでネットサーフェスを実現できる可能性

冷間等方圧プレス (CIP) と熱間等方圧プレス (HIP) のどちらの方法を選択するかは、材料の要件、用途、および望ましい特性によって異なります。 CIP は、予備的な成形や単純な形状に最適です。冷間プロセスであるため、高温に敏感な材料に適しています。一方、HIP では拡散と固化のために高温が必要です。 HIP は、材料特性を強化し、欠陥を最小限に抑え、高性能の結果を達成するための包括的なソリューションを提供します。

最終的に、CIP と HIP のどちらを選択するかは、プロジェクトの特定のニーズと、寸法公差、形状の複雑さ、および材料特性に関する望ましい結果によって決まります。

HIP 機能と他の圧縮方法の比較

高密度化率

熱間静水圧プレス (HIP) は、高圧と高温を組み合わせて緻密化を達成し、拡散と圧密を通じて特性を向上させる圧縮方法です。この方法は、構造的完全性の向上、気孔率の低減、およびより高い機械的特性を必要とする材料に特に価値があります。比較すると、冷間静水圧プレス (CIP) では等静圧を使用した冷間圧縮が必要ですが、高温は必要ありません。

部品のサイズ、複雑さ、高密度化のレベルに基づくアプリケーション

HIP は、最大 30 トンの大型で巨大なニアネットシェイプ金属部品を含む、幅広い種類の部品を製造できます。また、小型の PM HSS 切削工具や、歯科用ブラケットなどの非常に小さな部品の製造にも使用できます。一方、CIP は、粉末材料の成形と初期の固化によく使用されます。

サイズ、密度、パフォーマンスが P/M アプローチに与える影響

コンポーネントのサイズ、密度、性能は、粉末冶金 (P/M) アプローチを決定する重要な要素です。 HIP は、金属またはセラミック部品を製造するための高性能、高品質、コスト効率の高いプロセスです。多くの場合、金属射出成形 (MIM)、プレスおよび焼結、または部品の緻密化や半完成バーやスラブの製造のための積層造形技術など、他の PM プロセスと組み合わせて使用されます。 CIP プロセスは、CHIP として知られる HIP と組み合わせることもできます。HIP では、ルースパウダーが冷間圧縮され、次に焼結され、最後にポスト HIP 処理されて完全に緻密な部品が得られます。

全体として、HIP は、高密度化率、部品のサイズと複雑さに基づくアプリケーション、P/M アプローチに対するサイズ、密度、パフォーマンスの影響に関して独自の機能を提供します。これは、優れた機械的特性と構造的完全性を備えた高性能材料を製造するための、多用途かつ効果的な圧縮方法です。

結論

結論として、静水圧プレスには、均一な密度を達成し、複雑な形状を作成するという点で多くの利点があります。冷間静水圧プレス (CIP) は摩擦の影響を最小限に抑え、さまざまな金型材料の使用を可能にします。一方、熱間静水圧プレス (HIP) は密封された容器と不活性ガスを利用して高密度の部品を実現します。 CIP と HIP を比較する場合、寸法公差、複雑な形状の製造、および正味表面の組み込みが考慮すべき重要な要素です。さらに、HIP を他の圧縮方法と比較する場合は、緻密化率、部品のサイズと複雑さ、パフォーマンスへの影響などの要素を考慮する必要があります。全体として、静水圧プレスはさまざまな業界にとって多用途で効率的な圧縮方法であることが証明されています。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 手動等方圧プレス機 CIPペレットプレス

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス