真空誘導炉の特徴と用途

歴史的背景と初期の応用

真空誘導炉の誕生は1917年のドイツに遡り、冶金技術革新における極めて重要な瞬間となった。この先駆的技術は当初、比類のない純度と強度を持つ材料を必要とする航空機やロケットエンジン用の金属溶解という複雑な課題に対処するために利用されました。これらの初期の炉が提供する真空環境は、高性能合金の製造に不可欠な化学反応の精密な制御を可能にした。

真空誘導炉の開発初期は、主に急成長中の航空宇宙産業で利用されました。軽量でありながら過酷な条件にも耐える堅牢な材料が求められており、真空誘導炉はこうした厳しい要求を満たすソリューションとして登場しました。溶融プロセスを大気汚染物質から隔離することで、エンジニアは航空機やロケットエンジンの信頼性の高い動作に必要な高純度金属を達成することができました。

真空誘導炉の初期の応用は、その可能性を明確にしただけでなく、将来の進歩の基礎を築いた。技術の発展とともにその範囲も拡大し、最終的には航空宇宙産業だけでなく、真空誘導溶解が提供するユニークな利点の恩恵を受けている無数の産業を網羅するまでになりました。

さまざまな産業での広範な使用

真空誘導溶解(VIM)炉は、特に材料の純度と精度が最重要視される分野において、多くのハイテク産業で不可欠なツールとなっています。VIM 炉の用途は航空宇宙、防衛から原子力、エレクトロニクスに及び、それぞれが VIM 炉のユニークな能力から恩恵を受けています。

航空宇宙産業では、VIM 炉は過酷な条件に耐える高性能合金や特殊鋼の製造に不可欠です。これらの材料は航空機エンジン、構造部品、宇宙船部品の製造に使用され、信頼性と耐久性は譲れません。制御された真空環境で金属を溶融・精製できるため、最終製品は厳しい品質基準を満たすことができる。

同様に防衛分野では、VIM炉がミサイルやロケットの製造において重要な役割を果たしています。生産される金属の精度と純度は、これらの重要なシステムの機能性と安全性を確保するために不可欠です。真空環境は、部品の構造的完全性を弱める大気ガスによる汚染を防ぎます。

原子力用途でも、原子炉内の過酷な条件に耐える材料の製造に VIM 炉が大きく役立っています。燃料被覆管や構造材料などの原子炉部品の製造には、放射線損傷に対する優れた純度と耐性を備えた金属が必要です。VIM 炉はこのような特性を実現するために必要な溶解プロセスの制御を提供します。

電子産業では、VIM 炉は半導体やその他の高感度電子部品の製造に不可欠な合金や特殊鋼の製造に使用されています。高水準の純度と金属の化学組成を精密に制御する能力は、これらの部品の性能と信頼性を確保する上で極めて重要です。

| 産業 | 主な用途 | VIM炉使用の利点 |

|---|---|---|

| 航空宇宙 | 航空機エンジン、宇宙船部品 | 高い信頼性、耐久性、純度 |

| 防衛 | ミサイル、ロケット | 精度、安全性、構造的完全性 |

| 原子力 | 原子炉部品 | 純度、耐放射線性 |

| エレクトロニクス | 半導体、電子部品 | 高純度、精密な化学制御 |

これらの産業で VIM 炉が広く採用されていることは、技術を進歩させ、重要なシステムの安全性と効率を確保する上で VIM 炉が重要であることを強調しています。

真空誘導溶解の利点

真空誘導溶解(VIM)には、様々な高精度金属加工産業で好まれる方法となる、いくつかの明確な利点があります。最も重要な利点のひとつはガスの排除.通常約0.000001気圧という極めて低い圧力の下で、望ましくないガスや潜在的に有害な揮発性元素が、溶融する原料から効果的に除去されます。このプロセスにより、最終製品の品質と性能を低下させる汚染物質が確実に除去されます。

さらに、VIMは以下を提供する。化学組成の卓越した制御.大気が存在しないため、溶融金属内の反応性元素を正確かつ再現性よく制御することができる。このレベルの制御は、特定の特性を持つ合金を作り出し、生産における一貫性を確保し、厳しい業界標準を満たすために極めて重要である。

もう一つの重要な利点は優れたプロセス制御 である。圧力、温度、誘導攪拌を独立して制御することで、適応性の高い環境を作り出します。この適応性により、合金の組成と望まれる最終特性に合わせて特別に調整された溶融プラクティスの開発が可能になる。これらのパラメーターを微調整する能力により、金属の各バッチがその意図された用途に必要な正確な仕様を満たすことが保証されます。

まとめると、真空誘導溶解の利点は、ガス除去、精密な化学的制御、優れたプロセス適応性などであり、材料の純度と一貫性が最も重要な産業において不可欠な技術となっています。

真空誘導溶解プロセス

真空中での溶解、精錬、合金化

真空環境で金属を溶解、精錬、合金化するプロセスは、冶金学的に多くの利点を提供します。通常10^-1~10^-4mbarの真空条件下での操業は、酸素を含まない雰囲気を保証します。この環境は、非金属酸化物包有物の形成を著しく制限し、反応性元素の酸化を防止し、それによって金属の純度を維持する。

真空溶解では、保護スラグカバーがないため、偶発的なスラグ汚染やインゴット内の介在物のリスクが低減される。この方法はまた、合金組成と溶融温度の正確な調整を容易にし、非常に近い組成公差と低いガス含有量を達成する。さらに、真空条件は、高い蒸気圧を持つ望ましくない微量元素や、酸素、水素、窒素のような溶存ガスの除去に有利である。

真空溶解の主な利点のひとつは、反応性合金元素の実質的な損失なしに金属を脱炭できることである。これは特に高合金鋼や超合金に有利で、炭化物の形成を防ぎ溶接性を向上させるためには、炭素含有量を非常に低くすることが不可欠である。一酸化炭素分圧を下げた状態でのCO 反応の圧力依存性は、この脱炭プロセスが効率的かつ効果的であることを保証する。

真空ベースの溶解システムも、蒸発による微量元素 の除去に利用される。溶融物の上部に気体相がないため、蒸気は相互作用することなく蒸発し、最終製品の純度が高まります。このように溶融プロセスを綿密に管理することで、航空宇宙、原子力エネルギー、エレクトロニクス産業などの要求の厳しい用途に適した最高品質の金属や合金が得られるのです。

高温合金製造における役割

真空溶解法は、高温合金の生産において極めて重要な役割を果たし、その性能特性を大幅に向上させます。制御された真空環境で操業することにより、これらの方法は合金の最高使用温度を高めるだけでなく、極限条件下でも合金の構造的完全性と寿命を保証します。

例えば、航空宇宙・防衛分野では、タービンブレード、エンジン部品、高温・高圧に耐えなければならない構造要素などの部品を製造するために、変形高温合金は極めて重要です。真空溶解プロセスでは、金属内の酸素、炭素、窒素、不純物の含有量を綿密に管理することで、高温強度と耐食性を高めている。この精度は、航空機、ガスタービン、ロケット推進システムのエンジンの信頼性と効率に不可欠である。

同様に、タービンブレードやディスクのような複雑な部品の製造に使用される鋳造高温合金は、真空溶解から多大な恩恵を受けます。この技術により、金属の流動性と凝固パラメータが最適化され、気孔や収縮空洞などの欠陥が最小限に抑えられます。その結果、鋳物は優れた精度と品質を示し、高性能アプリケーションの厳しい要求を満たすことができます。

要約すると、真空溶解法は高温合金の生産に不可欠であり、温度耐性、構造強度、および全体的な材料品質に必要な向上をもたらします。

真空誘導溶解炉の設備構造

主要部品

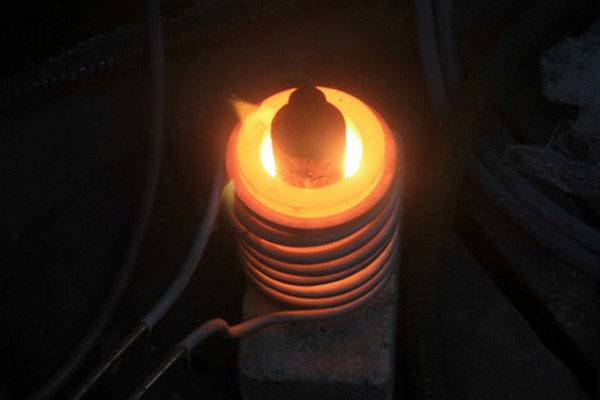

真空誘導溶解炉は、いくつかの重要な部品から構成される精巧な装置であり、それぞれが溶解プロセスにおいて重要な役割を果たしている。炉炉シェル は、真空環境の完全性を保証する保護外郭として機能します。内部にはインダクター は誘導加熱に必要な磁場を発生させ、溶解プロセスの効率と制御に直接影響します。るつぼるつぼ は溶融する材料を入れるもので、高温と化学反応に耐える材料で作られることが多い。

溶融金属の注湯を容易にするため、炉には傾斜機構るつぼの角度を正確に制御することができる。さらにインゴット鋳型機構 が組み込まれており、溶融金属が冷却されるとインゴットに成形されます。電源は専用の電源装置安定したエネルギー源を確保する。最後に水冷システム は熱負荷を管理し、炉部品の過熱を防止するために不可欠です。

これらの各構成部品は、真空誘導溶解プロセスが円滑に作動するよう綿密に設計・統合されており、様々な産業用途における効率性と信頼性の向上に寄与しています。

設計上の考慮事項

真空誘導溶解炉を設計する際には、最適な性能と安全性を確保するためにいくつかの重要な検討事項に対処する必要があります。最も重要な問題のひとつは、致命的な故障につながる真空排出の防止です。そのためには、真空状態の厳しさに耐える高品質の材料を使用し、細心の注意を払って密閉する必要があります。

さらに、すべての帯電体を絶縁することが最も重要です。これには、高電圧条件下でも完全性を維持し、熱劣化にも強い特殊な絶縁材料を使用する必要があります。適切な絶縁は、動作の安全性を確保するだけでなく、電気部品の効率も高めます。

もう一つの重要な設計面はインダクターです。インダクタには、局所的な発熱や故障の原因となる鋭角やバリがないことが求められます。滑らかで丸みを帯びたエッジは、熱をより均等に分散し、機械的故障のリスクを低減します。インダクターの設計におけるこのような細部への配慮は、炉の寿命と性能を維持するために不可欠です。

| 設計上の配慮 | 重要性 |

|---|---|

| 真空排出の回避 | 致命的な故障を防ぎ、操業の安全性を確保します。 |

| 電気ボディの絶縁 | 絶縁の完全性を維持することで、安全性と効率を高めます。 |

| 滑らかなインダクタ設計 | 機械的故障のリスクを低減し、均等な熱分布を確保します。 |

これらの設計上の配慮は単なる技術的な詳細ではなく、真空誘導溶解炉を成功裏に運転するための基本的なものです。