化学気相成長法(CVD)入門

最新のフィルム作製法の概要

現代のフィルム作製法には様々な洗練された技術があり、それぞれに独自の用途や利点があります。その中でも物理蒸着法(PVD),化学気相成長法(CVD)そしてプラズマ化学気相成長法(PCVD) が最も顕著である。

化学気相成長法(CVD) は、大気中の化学反応によって固体物質を生成する能力で特に注目されている。このプロセスでは、加熱した固体基板の表面にこれらの物質を蒸着させる。CVDの多用途性は、金属膜から複雑なセラミック層まで、大気圧、真空、あるいは負圧環境などのさまざまな条件下で、幅広い材料を蒸着できることからも明らかである。

CVDの主な利点のひとつは、さまざまな形状やサイズの基板上に高品質で均一な膜を形成できることであり、マイクロエレクトロニクスから切削工具に至るまで、幅広い産業で好まれている手法となっている。この方法の適応性により、蒸着膜の化学組成を正確に制御できるため、特定の用途で材料特性を向上させるのに重要な傾斜蒸着や混合めっき層の形成が可能になる。

さらに、次のようなCVD技術の進歩もある。有機金属化合物化学気相成長法(MOCVD) およびプラズマエンハンスト化学気相成長法(PECVD)などのCVD技術の進歩により、その能力はさらに拡大している。例えばMOCVDは、揮発性の有機金属化合物を低温で利用するため、レーザーやLEDのような半導体デバイスの製造に最適である。一方、PECVDは成膜リアクターにプラズマを導入することで、必要な温度を大幅に下げ、CVDの応用範囲を広げている。

まとめると、最新の成膜方法、特にCVDは、先端材料開発の礎石であり、多くの産業分野で比類のない精度と適応性を提供している。

広く使われている前処理法

化学気相成長法(CVD)は、その発達した技術的枠組みと広範な研究により、薄膜材料の分野で最も普及している調製法として際立っている。この方法は、物質の精製や、単結晶、多結晶、ガラス構造を含む多様な無機薄膜材料の調製に役立っている。

CVDの多用途性は、金属膜、非金属膜、多成分合金膜、セラミックまたは化合物層を成膜する能力によってさらに強調される。この幅広い適用性により、CVDは様々な複雑な形状のワークピースに対応し、均一な膜厚と安定した膜品質を維持することができます。

さらに、CVDは大気圧、真空、あるいは負圧といったさまざまな条件下で作動することができるため、材料合成の柔軟性を高めることができる。この方法は、さまざまな温度、圧力、プラズマ活性化、熱活性化、紫外線活性化などの活性化方法に適応できるため、材料科学における包括的な有用性が強調されている。

まとめると、CVDはその成熟度と適応性により、切削工具からマイクロエレクトロニクスに至るまで、幅広い用途で使用される方法となっており、多様な産業において高品質で一貫した結果を保証している。

化学蒸着法の原理

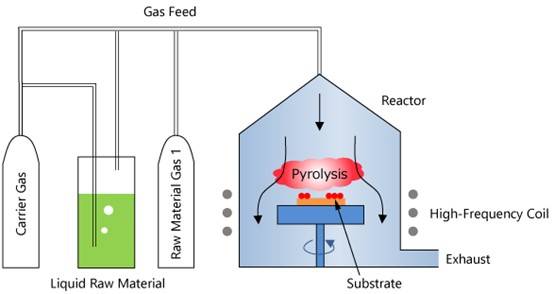

CVDのプロセス

化学気相成長法(CVD)の基本的なプロセスは、反応室と呼ばれる制御された環境に2種類以上の気体原料を導入することから始まります。このチャンバー内で、ガス間で一連の複雑な化学反応が起こり、新しい材料が形成されます。次に、この新しく形成された材料が析出し、通常は固体材料である基材の表面に付着する。基材の役割は、所望の材料が析出する表面を提供し、機能層やコーティングに変化させるという点で、極めて重要である。

CVDプロセスでは、ガス状の原料が化学反応によって変質し、温度、圧力、触媒の存在など、さまざまな要因に影響される。これらの反応により、目的の材料が生成されるだけでなく、通常はガス状の副生成物も生成される。これらの副生成物は反応室から効率的に除去され、成膜プロセスや最終製品の品質を妨げることはない。

CVDは非常に汎用性の高い技術であり、金属、セラミックス、複合材料など、さまざまな材料を製造することができる。この汎用性は、プロセスで使用される気体反応物質の性質によるところもある。蒸着材料に特定の化学組成や特性を持たせるために、気体を精密に制御することができる。例えば半導体産業では、CVDはシリコン、二酸化シリコン、その他集積回路の製造に不可欠な材料の成膜に広く使用されている。

さらに、CVDは工業用途にとどまらず、人工ダイヤモンドの製造にも利用されている。化学反応と反応室内の条件を注意深く制御することで、メーカーは天然ダイヤモンドに匹敵する特性を持つダイヤモンド膜を作ることができる。この応用は、材料科学と工学におけるCVDの適応性と可能性を強調するものである。

要約すると、CVDプロセスは、気体原料間の化学反応を利用して新しい材料を基板上に堆積させる高度な方法である。このプロセスの特徴は、その精密さ、多用途性、高品質なコーティングや幅広い用途の材料を製造する能力にある。

反応段階

化学気相成長法(CVD)の原理的なプロセスは、基材への新材料の成膜を促進する4つの段階から構成されます。これらの段階は、CVDがどのようにして多用途で精密なコーティングを実現するのかを理解する上で極めて重要です。

-

反応ガスの基板表面への拡散:プロセスは、反応ガスが反応チャンバーに導入されることから始まる。これらのガスは、周囲の雰囲気を拡散して、加熱された基板の表面に到達しなければならない。この拡散は、ガス濃度、温度、反応チャンバーの形状などの要因に影響される。

-

基板表面への反応ガスの吸着:反応ガスが基板表面に到達すると、基板表面に吸着される。吸着は表面現象であり、ガス分子が基板に付着して単分子層を形成する。この段階は、その後に起こる化学反応の基礎を作るため、非常に重要である。

-

材料表面での化学反応:吸着したガスは、次に基材表面で化学反応を起こす。この反応では通常、新しい化学結合が形成され、最終的にコーティングを形成する固体材料が生成される。この反応の性質は、使用するガスや条件によって大きく異なる。

-

ガス状副生成物の脱着:化学反応の進行に伴い、ガス状の副生成物が発生する。これらの副生成物は、進行中の蒸着プロセスへの干渉を防ぐため、材料表面から効率的に除去する必要があります。これらのガスが表面から離れる脱着プロセスは、反応チャンバー内の温度と圧力によって促進される。

これらの各段階は、蒸着膜の品質と均一性を確保するために綿密に制御されている。拡散、吸着、化学反応、脱離の相互作用が、CVDを高性能コーティングの製造に非常に効果的な方法にしているのです。

化学気相成長法の特徴

成膜の多様性

CVD(Chemical Vapor Deposition:化学気相成長法)は、さまざまな材料を成膜できる汎用性の高さが特徴です。金属膜だけでなく、非金属膜、多成分合金膜、さらにはセラミック層や化合物層の形成も可能です。

-

金属膜:CVDは、アルミニウムや銅などの一般的な金属だけでなく、金、銀、プラチナなどの貴金属を使ったものなど、さまざまな金属膜を成膜することができる。これらの金属膜は、その高い導電性からエレクトロニクス分野で、またその強い触媒活性から触媒分野でよく使用されます。

-

非金属膜:二酸化ケイ素(SiO₂)や窒化ケイ素(Si₃N_2084)のような非金属膜もCVDの能力の範囲内である。これらの膜は、マイクロエレクトロニクスでは誘電特性、光学では透明性と屈折率制御のために重要である。

-

多成分合金膜:CVDは、ニッケル-タングステン(Ni-W)やチタン-シリコン(Ti-Si)合金のような複雑な合金膜を作ることができます。これらの合金は、高い強度と耐摩耗性、耐腐食性で知られており、切削工具や耐摩耗性コーティングの用途に最適です。

-

セラミック層と化合物層:酸化アルミニウム(Al₂O₃)および酸化ジルコニウム(ZrO₂)を含むセラミック層は、CVDを使用して成膜することができる。これらの材料は硬度と熱安定性で珍重され、航空宇宙部品のような高温用途でよく使用される。炭化ケイ素(SiC)のような化合物層は、高い熱伝導性と化学的不活性を含む特性のユニークな組み合わせを提供し、過酷な環境での使用に適しています。

CVDの多様性は、成膜できる材料の種類だけにとどまらない。CVDはまた、析出物の組成や構造を精密に制御できるため、グラデーション・コーティングや混合めっき層の作成も可能である。この柔軟性により、CVDはマイクロエレクトロニクスから航空宇宙工学まで、さまざまな産業で不可欠なツールとなっている。

蒸着条件

化学気相成長法(CVD)は、大気圧下、真空下、さらには負圧環境下など、さまざまな大気条件下で実施することができます。これらの条件はそれぞれ、成膜プロセスにおいて独自の利点と課題を提供します。

大気圧CVD(APCVD)は、標準的な大気条件下で操作する簡単な方法である。この方法は導入が比較的簡単で、複雑な真空システムを必要としないため、大規模生産において費用対効果が高い。しかし、圧力が高く気相反応が起こりやすいため、膜質や均一性が損なわれる可能性がある。

対照的に、低圧CVD(LPCVD)は、通常10~100 Paの範囲にある減圧下で作動する。この方法では、成膜の均一性と品質が大幅に向上する。低圧環境では気相反応が減少するため、よりクリーンで安定した膜層が得られる。LPCVDは、半導体産業など、高い精度と均一性が要求される用途に特に有利である。

LPCVDのサブセットと考えられる真空CVDは、さらに低い圧力下で作動し、多くの場合10 Pa以下である。この極端な減圧により、ガスの衝突が最小限に抑えられ、超高純度で高品質な膜の成膜が可能になる。真空CVDは、高度な電子部品や光学コーティングの製造など、最高水準の膜質を要求される用途に適した方法です。

成膜条件の選択は、希望する膜特性、生産規模、コストなど、アプリケーションの具体的な要件によって決まる。それぞれの方法にはトレードオフがあり、CVDで最良の結果を得るには、適切な条件を選択することが重要です。

組成のコントロール

化学気相蒸着法(CVD)では、気相の組成を調整することで、コーティングの化学組成を綿密に制御することができます。この柔軟性により、特定の用途に合わせてコーティングを調整するのに不可欠な、傾斜蒸着や混合めっき層の形成が可能になります。例えば、混合ガスを変化させることで、硬度、導電性、耐熱性を変化させたコーティングを実現し、CVD技術の汎用性と応用性を高めることができる。

この組成制御は、単に気相を変化させるだけの問題ではなく、反応室内で起こる化学反応を深く理解する必要がある。これらの反応を操作する能力は、多成分合金膜、セラミック層、さらには複雑な化合物構造の成膜を可能にする。この精度は、コーティングの均一性と特異的特性が半導体デバイスの性能に大きな影響を与えるマイクロエレクトロニクスのような産業において特に価値がある。

さらに、化学組成の制御は、さまざまな複雑な形状のワークピースにコーティングを成膜する能力にも及んでおり、均一な膜厚と安定した膜質が保証される。この能力は、切削工具、耐摩耗性コーティング、機械部品など、コーティングの完全性と性能が部品の寿命と効率に直接影響する用途に極めて重要である。

まとめると、CVDの組成制御は、現代の工業用途の多様で厳しい要求を満たす、オーダーメイドのコーティングの創出を可能にする強力なツールです。

均一性と品質

化学気相成長法(CVD)は、様々な複雑な形状のワークピースをコーティングする能力に優れており、均一な膜厚を確保し、安定した膜層を維持します。この均一性は、マイクロエレクトロニクスや切削工具産業など、精度と一貫性が最重要視される用途において極めて重要です。

CVDのプロセスでは、複数の気体原料を反応室に導入する。これらのガスが化学反応を起こし、基板表面に堆積する新材料を形成する。この方法では、蒸着膜の膜厚や組成を精密に制御できるため、複雑なワークピース全体に均一なコーティングを施すのに不可欠です。

さらにCVDは、大気圧下、真空下、あるいは負圧下など、さまざまな条件下で実施できる。一般的に、真空蒸着では、コンタミネーションが減少し、反応環境の制御が強化されるため、より高品質の膜層が得られる。このような成膜条件の柔軟性は、コーティングプロセスの一貫性と信頼性にさらに貢献する。

まとめると、均一な膜厚と高品質の膜層を維持しながら複雑な形状を扱うことができるCVDの能力は、多くの産業用途で好まれる方法となっている。

化学気相成長法の分類

温度による分類

CVD法は、動作する温度範囲に基づいて分類することができます。この分類は、各手法の特定の用途と限界を理解するのに役立ちます。温度ベースの分類は、低温、中温、高温の3つに大別される。

-

低温CVD (200~500℃):この方法は、基板材料が高温に耐えられない用途に特に有利である。低温CVDは、有機・高分子材料や一部の金属膜の成膜によく用いられる。温度が低いため、基材への熱ダメージが最小限に抑えられ、半導体や特定のポリマーのようなデリケートな材料に適している。

-

中温CVD (500~1000℃):この温度範囲は汎用性が高く、シリコン、二酸化シリコン、窒化物など、さまざまな材料の成膜によく使用される。中温領域では、より複雑な化学反応が起こり、より緻密で密着性の高いコーティングの形成につながる。この方法は、高品質の集積回路を製造する半導体産業で広く使用されている。

-

高温CVD (1000~1300℃):高温CVDは、必要な化学反応や相変態を達成するために高温を必要とする材料に採用される。この方法は、窒化チタンやタングステンのような耐火性材料の成膜に特に有効です。高温により、結晶性が高く緻密な皮膜が形成され、優れた機械的・熱的特性を必要とする用途に不可欠となる。

各温度範囲にはそれぞれ独自の利点と課題があり、異なるタイプの用途に適しています。これらの違いを理解することは、特定の材料要件や産業ニーズに合わせてCVDプロセスを最適化する上で極めて重要です。

圧力による分類

化学気相成長(CVD)技術は、主に大気圧CVD(APCVD)と低圧CVD(LPCVD)を区別し、動作する圧力条件に基づいて分類することができます。これらの分類は、成膜プロセスや膜質、最適な用途に大きく影響するため、非常に重要です。

-

大気圧CVD(APCVD):この方法は標準的な大気条件下で作動するため、導入がより簡単でコストも低い。圧力が高いため反応速度が速く、スループットも高い。しかし、真空でないため膜厚が不均一になりやすく、粒子状汚染物質が発生しやすいというトレードオフがある。

-

低圧CVD (LPCVD):対照的に、LPCVDは減圧下、通常は真空環境で作動する。この低圧により、気相反応が最小限に抑えられ、微粒子発生の可能性が低くなるため、高純度で均一な膜が得られます。また、減圧により成膜プロセスの制御が容易になるため、LPCVDはマイクロエレクトロニクスや先端材料科学など、精密な膜厚や組成を必要とする用途に最適です。

APCVDとLPCVDのどちらを選択するかは、コスト、スループット、成膜品質など、アプリケーションの具体的な要件によって決まります。

壁温度ベースの分類

化学気相成長(CVD)法は、反応チャンバーの壁面温度に基づいて分類することができ、主にホットウォールCVDとコールドウォールCVDを区別します。この分類は、成膜プロセスの効率、均一性、品質に直接影響するため、非常に重要である。

ホットウォールCVD

ホットウォールCVDでは、壁を含む反応室全体が高温に維持される。この均一な加熱により、反応物が均一に分散・活性化され、基板全体により均一な成膜が可能になる。高温は前駆体の分解を促進し、欠陥の少ない高品質の膜の形成を促進する。この方法は、チャンバー内で起こる化学反応をよりよく制御できるため、複雑な多成分膜の成膜に特に有利である。

コールドウォールCVD

逆に、コールドウォールCVDは、チャンバーの壁を基板よりもかなり低い温度に維持する。この方法により、チャンバー壁面での不要な反応が最小限に抑えられ、コンタミネーションが減少し、蒸着膜の純度が向上する。コールドウォールCVDは、感度の高い基板や、反応性の高い前駆体を使用する場合に好まれることが多い。壁の温度が低いにもかかわらず、基板自体は必要な成膜温度まで加熱されるため、反応プロセスが効率的に進行する。

この分類は、CVDプロセスにおける温度管理の重要性を浮き彫りにし、特定の成膜結果を得るためにいかに異なる熱環境を活用できるかを強調している。

活性化法に基づく分類

CVD法は、成膜プロセスの効率と品質に大きく影響する反応活性化法に基づいて分類することができる。主な活性化方法には、プラズマ活性化、熱活性化、紫外線活性化がある。

-

プラズマ活性化(PECVD):この方法では、化学反応速度を高めるためにプラズマを使用する。PECVD(プラズマ・エンハンスト・ケミカル・ベーパー・デポジション)は、低真空条件下で作動するため、蒸着温度が下がり、蒸着できる材料の範囲が広がる。この技術は、温度に敏感な基材への成膜に特に有効である。

-

熱活性化:熱活性化では、化学反応は熱によって引き起こされる。この方法では通常、必要な反応速度を達成するために高温が必要となる。熱CVDは、特に適切な結晶化と接着のために高温を必要とする材料の高品質成膜に広く使用されている。

-

紫外線活性化:紫外線(UV)光は、反応物を活性化し、成膜プロセスを開始するために使用される。UV-CVDは、UV光のエネルギーを利用して化学結合を切断し、熱活性化よりも低温で反応性を促進する。この方法は、高い熱負荷に耐えられない基板上に薄膜を成膜するのに有利である。

各活性化法にはそれぞれ独自の利点があり、基板材料、希望する膜特性、運用上の制約など、成膜プロセス特有の要件に基づいて選択される。

新しい化学蒸着技術

有機金属化合物化学気相成長法(MOCVD)

有機金属化合物化学気相成長法(MOCVD)は、有機金属気相成長法(MOVPE)とも呼ばれ、気相エピタキシャル成長技術の大きな進歩を象徴しています。従来の気相エピタキシー(VPE)から発展したこの方法は、揮発性の有機金属化合物を原料として使用する。これらの化合物には通常、III族およびII族元素の有機化合物と、V族およびVI族元素の水素化物が含まれる。熱分解のプロセスを経て、これらの材料は基板上で気相エピタキシーを受け、さまざまなIII-V族およびII-VI族化合物半導体とその多層固溶体を薄い単結晶材料として成長させる。

MOCVDは、ウェーハキャリア/スロット温度、膜厚、膜応力/ウェーハ曲率、表面測定などのパラメータを正確に制御するためのリアルタイムフィードバックを提供するコンパクトなin-situツールによって、性能と品質を向上させる能力によって際立っています。このレベルの制御は、高輝度LED(HBLED)を含む高品質の半導体デバイスの製造に不可欠です。

分子線エピタキシー(MBE)のような他の成膜技術と比較して、MOCVDはより高いスループットを提供するため、化合物半導体デバイスの大量生産に適しています。複雑な半導体構造の製造におけるその汎用性と効率性は、特に材料組成と層厚の精密な制御を必要とするデバイスにおいて、半導体産業におけるMOCVDの役割を確固たるものにしている。

プラズマエンハンスト化学気相成長法 (PECVD)

プラズマ・エンハンスト・ケミカル・ベーパー・デポジション(PECVD)は、成膜リアクター内の低真空条件下で作動し、成膜プロセスを促進するプラズマを発生させます。この方法は、従来の化学気相蒸着(CVD)技術に比べて、必要な蒸着温度を大幅に低減します。プラズマ中の高エネルギー電子を活用することで、PECVDはCVDプロセスの活性化を高め、表面化学反応に従来必要だった熱エネルギーを低減する。

この技術革新により、低圧化学気相成長法(LPCVD)では通常425~900℃の高温が必要なのに対し、200~400℃の温度で高品質で均一な薄膜を成膜できるようになった。必要な温度が下がることで、CVD技術の適用範囲が広がり、光学ガラス、シリコン、石英、ステンレス鋼などのさまざまな基板を、窒化シリコン、アモルファスシリコン、微結晶シリコンなどの材料でコーティングすることが可能になる。

| パラメータ | PECVD | LPCVD |

|---|---|---|

| 処理温度 | 200-400°C | 425-900°C |

| エネルギー源 | プラズマ(高エネルギー電子) | 熱エネルギー |

| 適応基板 | 光学ガラス、シリコン、石英、ステンレス鋼 | 一般的に高温の基板 |

| 代表的な堆積物 | 窒化シリコン、アモルファスシリコン、微結晶シリコン | 用途により異なる |

PECVDにプラズマを使用すると、温度が下がるだけでなく成膜速度も向上するため、膜の特性と均一性を正確に制御する必要がある用途に適した方法となります。この2つの利点により、PECVDは薄膜成膜技術の領域において、多用途で効率的な技術として位置づけられている。

CVDの主な応用方向

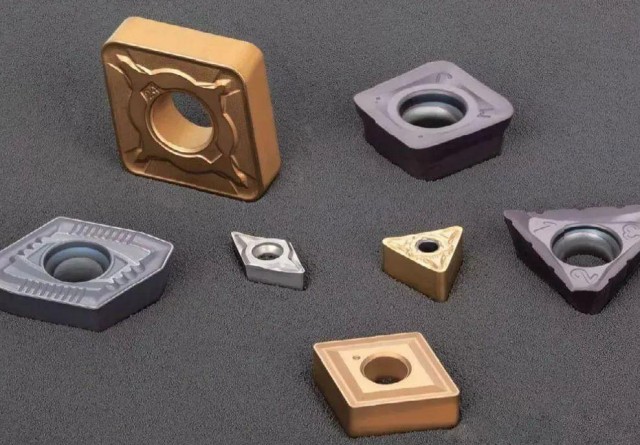

切削工具への応用

CVDコーティングは、摩耗、酸化、腐食の課題に対する強固なソリューションを提供し、切削工具の分野で不可欠なものとなっている。旋盤加工、フライス加工、ドリル加工にCVDコーティングを適用することで、工具の寿命と性能が大幅に向上します。これらのコーティングは保護バリアとして機能し、工具と被削材との直接接触を減らすことで、摩耗や損傷を最小限に抑えます。

例えば、フライス加工では、高温環境により刃先が急速に酸化することがあります。優れた耐酸化性を持つCVDコーティングは、この劣化を防ぎ、工具の切れ味を長期間維持します。同様に、高い機械的応力や腐食環境にさらされる穴あけ加工においても、CVDコーティングは優れた耐摩耗性と耐食性を発揮し、工具の完全性と機能性を維持します。

CVDコーティングの多用途性は、特定の切削工具材料や用途に合わせて調整できることでさらに際立ちます。成膜プロセスで気相の化学組成を調整することにより、硬度、靭性、熱安定性の異なるコーティングを作成することが可能です。この適応性により、CVDコーティングは、超硬チップから高速度鋼ドリルまで、さまざまな種類の切削工具に最適化することができ、切削工具の用途で直面する多様な課題に対する包括的なソリューションを提供します。

機械部品の耐摩耗コーティングへの応用

化学気相成長法(CVD)コーティングは、摩耗や摩擦の激しい機械部品の耐久性と性能を向上させるために不可欠なものとなっています。これらのコーティングは、自動車エンジンや産業機械、製造工程など、従来の材料ではすぐに劣化してしまうような環境で特に効果を発揮する。

この分野におけるCVDの最も注目すべき応用例のひとつが、以下のコーティングである。ピストンリング.エンジンの燃焼室内は高温・高圧であるため、ピストンリングは急速に摩耗し、エンジン効率の低下やメンテナンスコストの増加につながる。CVDコーティングは、このような過酷な条件に耐える堅牢な耐摩耗層を提供するため、ピストンリングの寿命を大幅に延ばし、エンジンのオーバーホールの頻度を減らすことができます。

同様に射出成形シリンダー にもCVDコーティングが有効です。射出成形では、溶融プラスチックを金型に高圧射出しますが、この工程でシリンダー壁が大きく摩耗することがあります。CVDコーティングは、優れた密着性と耐摩耗性を提供し、シリンダーが長期間使用されてもその完全性と精度を維持することを保証します。

押出成形の押出プロペラシャフトは、継続的な摩擦と機械的ストレスにより、シャフト材料が急速に劣化する可能性があります。CVDコーティングは、耐摩耗性を向上させるだけでなく、機械的ストレスに耐えるシャフトの能力を強化する保護層を提供することで、運転寿命を延ばします。

ベアリング機械システムのもう一つの重要部品であるベアリングも、CVDコーティングの恩恵を受けます。ベアリングは常に回転力と摩擦にさらされており、摩耗や最終的な故障の原因となります。CVDコーティングは、耐久性のある低摩擦の表面を提供し、摩耗を減らし、ベアリングの動作寿命を延ばし、より信頼性が高く効率的な機械につながります。

要約すると、CVDコーティングは主要な機械部品の耐摩耗性と寿命を向上させ、要求の厳しい産業用および自動車用アプリケーションで最適な性能を発揮するために不可欠なものです。

マイクロエレクトロニクス技術への応用

化学気相成長法(CVD)は、マイクロエレクトロニクス産業、特に半導体デバイスや集積回路の製造において極めて重要な役割を果たしています。CVDの主な用途のひとつは、エピタキシャル半導体膜の作製である。この膜は、高度な電子部品の製造に使用できる高品質な単結晶層の形成に不可欠である。このエピタキシャル膜は、半導体デバイスの性能と信頼性を向上させるために不可欠である。

エピタキシャル膜の作製に加え、CVDはP-N接合拡散素子の作製にも広く用いられている。これらの素子は、ダイオード、トランジスタ、その他の半導体デバイスの動作の基礎となるものである。成膜プロセスを精密に制御することで、CVDは、均一なドーピング・レベルやシャープな界面など、デバイスの効率的な動作に欠かせない必要な特性を備えたP-N接合を確実に形成します。

誘電体絶縁もまた、CVD技術が輝く分野です。半導体製造において、誘電体絶縁はチップの異なる領域を電気的に分離するために使用され、不要な電気的相互作用を防ぎ、安定した動作を保証します。CVDは、集積回路の完全性を維持するために不可欠な、優れた絶縁特性と均一な厚みを持つ二酸化ケイ素のような高品質の誘電体材料の成膜を可能にします。

さらにCVDは、半導体材料にドーパントを選択的に導入するための拡散マスクの製造にも利用される。これらのマスクは、半導体表面に精密なパターンを形成し、複雑な回路を高精度で形成するために極めて重要である。制御された組成と厚さで材料を堆積させるCVDの能力は、この用途に理想的な選択であり、拡散マスクの効果と信頼性を保証する。

全体として、CVDの多用途性と精度は、マイクロエレクトロニクス産業において不可欠なツールであり、優れた性能と信頼性を備えた高度な半導体デバイスや集積回路の製造を可能にしている。

超電導技術への応用

化学気相成長法(CVD)は、超電導材料の製造、特にNb3Snのような化合物の合成において極めて重要な役割を果たしている。この方法によって、優れた機械的特性を持つ緻密で高度に制御された超伝導膜を作ることができる。CVDによって得られる精度は、得られた材料が一貫した信頼性の高い超伝導特性を示すことを保証し、これは高磁場磁石やその他の重要な技術への応用にとって極めて重要である。

超伝導材料にCVDを使用する主な利点のひとつは、非常に均一で密度の高い膜を製造できることです。これは、わずかな欠陥でも重大な性能劣化につながりかねない超電導用途では特に重要である。CVDの制御された環境は、混合ガスと反応条件を正確に制御することを可能にし、その結果、高密度であるだけでなく、優れた機械的強度と安定性を示す膜を得ることができる。

さらに、CVDの多用途性は、多成分合金膜の成膜にも及んでおり、これは、特性を調整した複雑な超伝導材料の作製に不可欠である。この能力により、研究者は超伝導転移温度、臨界電流密度、その他の重要なパラメータを微調整し、特定の応用要件を満たすことができる。

まとめると、超電導技術におけるCVDの役割は不可欠であり、様々な技術応用の進歩に不可欠な高品質超電導材料の製造に、強固で柔軟なアプローチを提供している。

その他の分野での応用

化学気相成長法(CVD)は、その有用性を従来の産業用途にとどまらず、光学や製造プロセスなどさまざまな分野で重要な役割を果たしている。光学分野では、CVDはダイヤモンド膜の作製に極めて重要であり、ダイヤモンド膜はその優れた耐熱衝撃性と耐放射線性で知られています。これらの特性により、ダイヤモンド膜は、航空宇宙や原子力用途のような高ストレス環境での使用に理想的です。

さらに、CVDは、均一なコーティングと接着を保証する絞り金型の製造においても重要な役割を果たしています。この用途は、光ファイバーや高精度部品の製造など、精密で一貫したコーティングを必要とする産業で特に重要です。CVDで成膜されたコーティングの均一性と品質は、これらの部品の耐久性と性能に大きく貢献し、CVD技術の広範な応用性と汎用性を際立たせている。

貴金属材料におけるCVDの応用

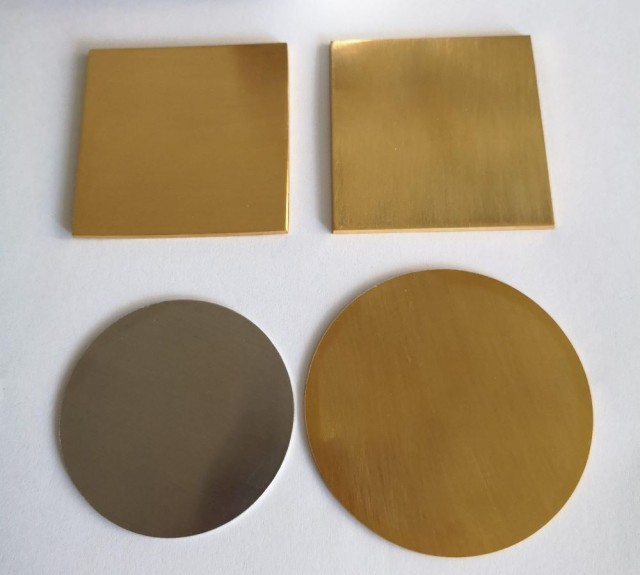

貴金属膜の製造

化学気相成長法(CVD)は、貴金属膜の製造に優れた汎用性の高い技術であり、さまざまな産業用途でこれらの膜を非常に望ましいものにするさまざまな有利な特性を提供します。貴金属膜にCVDを使用する主な利点の一つは、その卓越した耐酸化性です。この特性により、高温や腐食性雰囲気などの過酷な環境条件下でも、膜の安定性と機能性が維持されます。

耐酸化性に加え、CVDで製造された貴金属膜は高い導電性を示します。このため、効率的な電気伝送が重要な電子機器に最適です。膜の導電性は過酷な条件下でも維持されるため、静的環境でも動的環境でも信頼性の高い性能を発揮する。

さらに、これらのフィルムは強力な触媒活性を有しており、プロセスを促進または加速するために触媒が必要とされる化学反応において特に価値のある特徴である。高い表面積とフィルム内の貴金属の均一な分布が触媒効率を高め、自動車用触媒コンバーターから工業用化学処理まで、幅広い用途で効果を発揮する。

| 特性 | 利点 |

|---|---|

| 耐酸化性 | 過酷な条件下での安定性を確保 |

| 導電性 | 電子デバイスに最適、過酷な条件下でも効率を維持 |

| 触媒活性 | 化学反応の効率を高める |

CVD法でこれらの特性を併せ持つ膜を製造できることは、貴金属材料の分野でこの技術が重要であることを明確に示している。この方法は、膜の品質と一貫性を保証するだけでなく、膜の組成と厚さを精密に制御できるため、高度な工業用途に適しています。

貴金属イリジウム高温コーティングの製造

NASAの複合ノズル用イリジウム高温コーティング製造における先駆的な研究は、この分野における化学気相成長法(CVD)の卓越した能力を実証しました。CVDを活用することで、NASAは高い蒸着率を達成しただけでなく、コーティングプロセスの効率も最適化し、イリジウム層の耐久性と効果の両方を確保しました。

イリジウムは、高温と腐食に対する卓越した耐性で知られ、部品が過酷な条件にさらされる航空宇宙用途に理想的な材料である。CVDプロセスでは、蒸着パラメーターを正確に制御できるため、複合ノズルのような複雑な形状にも均一で高品質なイリジウム・コーティングを施すことができる。

このアプリケーションの成功は、CVD技術の多用途性と堅牢性を強調している。CVD技術は、さまざまな貴金属コーティングに適応でき、それぞれが特定の性能要件に合わせて調整される。この適応性は、高温耐性と材料の完全性が最重要とされる航空宇宙産業やそれ以外におけるCVDの幅広い可能性の証である。

パラジウムの化学気相成長

化学気相成長法(CVD)は、パラジウムの薄膜や層を作製するために用いられる汎用性の高い技術である。これらのパラジウム薄膜は、その卓越した水素吸着能力で有名であり、水素精製装置の分野で不可欠なものとなっている。このプロセスでは、ガス状の前駆物質を反応室に導入し、そこで一連の化学反応を起こして、加熱した基板上に固体のパラジウム層を形成する。

CVD法で製造されるパラジウム膜の際立った特徴のひとつは、表面積が大きいことで、水素吸着特性が大幅に向上する。この特性は、高い精製率を維持するために効率的な吸着・脱着サイクルが不可欠な水素精製システムにおいて特に重要である。パラジウム膜の均一性と品質は、さまざまな運転条件下で一貫した性能を保証し、それによって装置の寿命を延ばす。

水素精製への応用に加え、CVDによって作製されたパラジウム膜は、触媒コンバーターや燃料電池にも利用されている。水素に対するパラジウムの強力な吸着作用は、精製を容易にするだけでなく、触媒反応において極めて重要な役割を果たし、これらのシステムの全体的な効率を高める。CVDによってパラジウム薄膜の厚さと組成を精密に制御できるため、用途に合わせた応用が可能であり、先端材料工学において好ましい手法となっている。

パラジウム蒸着にCVDを用いる利点は、水素関連用途だけにとどまらない。この方法は、複雑な形状や基板上に高品質で均一な膜を作ることができるため、さまざまな産業分野で幅広く応用できる。さらに、このプロセスはさまざまな温度・圧力条件下で実施できるため、特定の用途要件に柔軟に対応できる。この適応性は、パラジウム膜の製造におけるCVDの重要性を強調するものであり、パラジウム膜はさまざまな分野で新しく革新的な用途を見いだし続けている。

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置