静水圧プレスの概要

静水圧プレスは、密閉されたチャンバー内で材料に高圧を加える製造プロセスです。このプロセスは、複雑な形状と正確な寸法を備えた高性能コンポーネントを作成するために、さまざまな業界で使用されています。静水圧プレスの主なタイプは、熱間静水圧プレス (HIP) と冷間静水圧プレス (CIP) の 2 つです。 CIP では材料は室温で圧縮されますが、HIP では圧力を加える前に材料を高温に加熱します。静水圧プレスは、金属、セラミック、複合材料などの幅広い材料に使用できます。このプロセスの利点には、強度、密度、寸法精度の向上が含まれます。

目次

熱間および冷間静水圧プレス

静水圧プレスは、材料に全方向から均一な圧力を加える製造プロセスです。このプロセスは、航空宇宙、医療、半導体などのさまざまな業界で使用される、高精度かつ均一な密度の部品やコンポーネントを作成するために使用されます。静水圧プレスの主なタイプは、熱間静水圧プレス (HIP) と冷間静水圧プレス (CIP) の 2 つです。

冷間静水圧プレス

冷間静水圧プレスでは、室温を使用して材料に圧力を加え、密度がより均一になり、機械的特性が向上します。材料は全方向から均一な圧力を受けるため、圧縮しながら形状とサイズを維持できます。このプロセスは、セラミック、金属粉末、および室温では成形できないその他の材料など、温度に敏感な材料に使用されます。

熱間静水圧プレス

一方、熱間静水圧プレスでは、高温と高圧を使用して気孔や欠陥を除去し、より密度の高い、より強力な材料を生成します。材料は均一な圧力と高温にさらされて固相拡散が行われ、焼結 PM 部品から残留気孔が除去されます。 HIP は金属や合金などの高温が要求される材料に適しており、航空宇宙や医療機器の製造など、高精度が要求される業界で広く使用されています。

HIP と CIP の主な違い

HIP と CIP の主な違いは温度範囲です。冷間静水圧プレスは通常室温環境で使用され、セラミックや金属粉末などの温度に敏感な材料に適しています。一方、熱間静水圧プレスは高温で動作するため、次のような高温要件を持つ材料に適しています。金属、合金などとして

結論

静水圧プレスは、材料の望ましい特性が確実に達成されるようにするために、慎重な制御と監視を必要とする複雑なプロセスです。熱間静水圧プレスと冷間静水圧プレスは、温度範囲が異なり、異なる材料の製造に使用される 2 つの主要なタイプの静水圧プレスプロセスです。冷間静水圧プレスはセラミックや金属粉末などの温度に敏感な材料に適しており、熱間静水圧プレスは金属や合金などの高温の材料に適しています。

静水圧成形技術

静水圧プレスは、精密部品や材料の製造に広く使用されている技術です。全方向から均一に高い圧力を加えます。このプロセスは静水圧成形とも呼ばれ、航空宇宙、自動車、医療業界で一般的です。この技術により、材料が高密度に充填され、均一に分散され、均一な機械的特性が得られます。

静水圧成形の仕組み

静水圧成形技術は、液体または気体媒体の非圧縮性と全方向からの均一な圧力伝達の性質を利用して、圧縮する粉末試験片を高圧容器内に配置して試験片を均一に加圧する技術です。液体媒体が圧力ポンプを通って圧力容器に入るとき、流体力学の原理に従って、圧力の大きさは一定であり、全方向に均一に伝達されます。このとき、高圧容器内の粉末は全方向同じ大きさで均一に圧力がかかります。

静水圧プレス技術

静水圧プレスは、熱間または冷間技術のいずれかを使用して行うことができ、どの方法を選択するかは、処理される材料の種類によって異なります。熱間静水圧プレス (HIP) は、高温高圧を使用して金属またはセラミック製品に全方向に均等な圧力を加え、部品を焼結して緻密化するプロセス技術です。一方、冷間静水圧成形とも呼ばれる冷間静水圧成形は、非圧縮性で圧力を均一に伝達する液体媒体を使用する成形方法です。この方法では、バッドボディの全方向に同時に圧力を加えることができるため、プレスされたブランクの均一性が優れています。

静水圧成形の利点

静水圧成形は、液体圧力伝達の原理を利用してビレットを全方向から加圧し、ビレットの密度を向上させる特殊なプレス成形方法です。これにより、ビレットの密度が増加し、焼結収縮を効果的に低減し、焼結割れや変形の問題を軽減または排除し、最終焼結製品の密度も効果的に向上させることができます。ビレットの密度と最終製品の密度は正の相関関係があります。最終製品の密度は、その優れた機械的特性の基礎となります。

静水圧成形の応用

静水圧成形は現代の製造プロセスに不可欠な部分となっており、その多用途性と信頼性により、さまざまな業界で広く採用されています。セラミック、金属、複合材料などの製造に使用されます。静水圧プレスは、ダイ圧縮、押出、スリップキャスティング、射出成形に代わる製造方法として使用されます。静水圧法で製造されるセラミック製品の範囲は広く、ボール、チューブ、ロッド、ノズル、ヒューズチューブ、注水チューブ、照明チューブ、砥石車、ナトリウム硫黄電池電解液、点火プラグ絶縁体、下水管、食器、るつぼなどが含まれます。 、酸素センサー、セントラルヒーティング水ポンプシャフト、およびロケットノーズコーン。

急速に成長する航空宇宙および防衛産業は、静水圧プレス市場の成長に大きく貢献しています。航空宇宙および防衛産業は、先進的な宇宙システム、航空機、防衛機能の設計、製造、開発に携わっています。静水圧プレスは、航空宇宙産業において、航空宇宙鋳物、ジェット航空機エンジン部品、タービンブレードの製造に使用されます。防衛産業では、防弾材料や銃の部品などの製造に使用されます。

熱間静水圧プレス装置

熱間静水圧プレス (HIP) 装置は、HIP プロセスの重要な部分です。制御された環境で材料を高圧および高温にさらすことにより、材料の強度と耐久性を向上させるために使用されます。

この装置は通常、圧力容器、発熱体、制御システムで構成されます。圧力容器はスチールやチタンなどの高強度材料で作られており、プロセスに必要な高圧と高温に耐えるように設計されています。

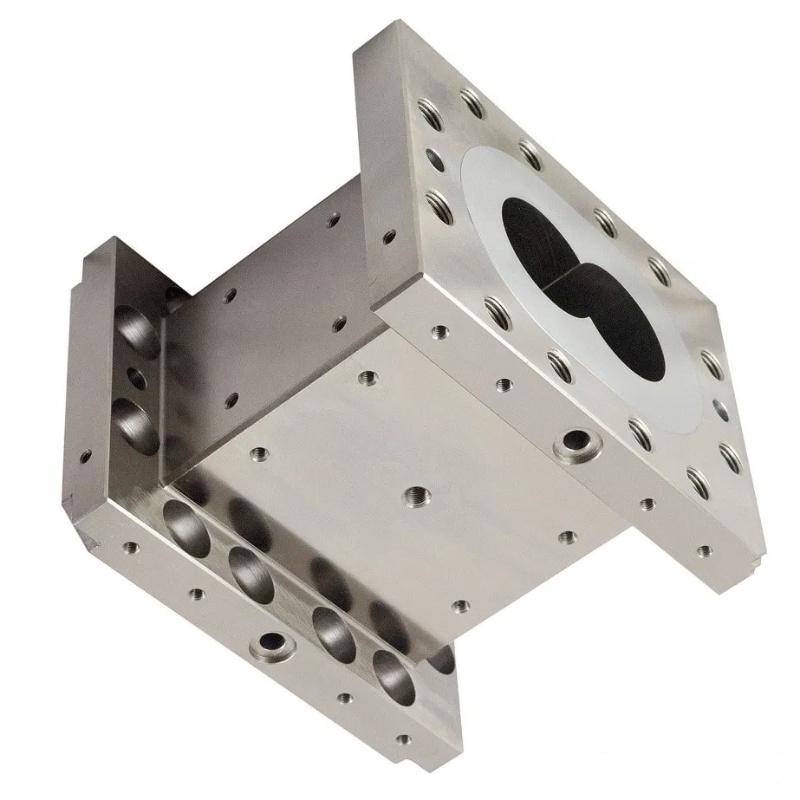

圧力容器

圧力容器は HIP 装置の重要なコンポーネントです。高圧、高温に耐えられる円筒形のチャンバーです。圧力容器は鋼やチタンなどの高強度材料で作られています。圧力容器のサイズは、処理されるコンポーネントのサイズによって異なります。

発熱体

発熱体は、HIP プロセスに必要な温度を生成するために使用されます。 HIP プロセスの温度範囲は、処理される材料によって異なります。発熱体は通常、モリブデンまたはタングステンでできています。高温に耐え、長寿命となるように設計されています。

制御システム

制御システムは HIP 装置の重要な部分です。 HIP プロセス中の圧力と温度を監視および調整するために使用されます。制御システムは、プロセス中に必要な圧力と温度のレベルを維持する責任もあります。

熱間静水圧プレス装置は、さまざまな用途や生産要件に合わせてさまざまなサイズと構成で利用できます。機器は通常、その容量に基づいて、小型 HIP から中型 HIP、大型 HIP まで分類されます。

結論として、熱間静水圧プレス装置は、材料の強度と耐久性を向上させる多用途かつ効果的なプロセスであり、現代の製造における重要なツールとなっています。この装置は圧力容器、発熱体、制御システムで構成されており、さまざまな用途や生産要件に合わせてさまざまなサイズや構成で利用できます。

熱間静水圧緻密化プロセス

熱間静水圧緻密化は、熱間静水圧プレス (HIP) としても知られ、材料を高温と高圧にさらして緻密で均一な構造を実現するプロセスです。密閉容器内に材料を入れ、気体または液体を用いて全方向から均一な圧力を加えるプロセスです。

ステージ 1: 内部欠陥の除去

プロセスの最初の段階では、内部欠陥と細孔を除去します。外圧は材料の高温強度より大きく、塑性変形が発生し、欠陥や細孔が破壊されます。これにより、内面が互いに接触します。

ステージ 2: 外部欠陥の除去

第 2 段階では、外部圧力は材料の高温強度よりも低くなります。材料は高温クリープを起こし、同時に合金表面が浸透して拡散し、冶金学的結合が生じます。これにより、外部欠陥や気孔が完全に除去され、より緻密な構造が得られます。

熱間静水圧緻密化プロセスの利点

熱間静水圧緻密化プロセスには、他の製造方法に比べていくつかの利点があります。ニアネットシェイプ部品を作成できるため、必要な後処理の量が削減されます。また、強度、靱性、耐疲労性などの材料の機械的特性も向上します。

アプリケーション

HIP プロセスは、セラミック、金属、複合材料などの高性能材料の製造に一般的に使用されます。これは、複雑な形状や高い強度が要求される部品を作成する場合に特に役立ちます。このプロセスは、損傷または磨耗した部品を修理または修復するためにも使用できます。

熱間静水圧緻密化プロセスで使用されるガス

熱間静水圧緻密化プロセスで使用されるガスには、アルゴン、窒素、ヘリウム、およびさまざまなガスの組み合わせが含まれます。ガスの選択は用途に応じて異なり、特定の目的には低圧または高圧を使用できます。

冷間静水圧プレス

冷間プレスと比較して、静水圧圧縮は金型の表面全体に均一に圧力を加えるため、より均一な密度が得られます。冷間静水圧プレスは、周囲温度でグリーン部品を圧縮するために使用され、熱間静水圧プレスは、固体状態の拡散によって高温で部品を完全に固めるのに使用されます。

熱間静水圧緻密化は、高性能材料の製造に広く使用されている、非常に効果的で汎用性の高い製造技術です。複雑で耐久性のある部品を作成できるため、航空宇宙、防衛、医療などのさまざまな業界にとって貴重なツールとなっています。

関連製品

- 手動等方圧プレス機 CIPペレットプレス

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置

- 固体電池研究用温間等方圧プレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス