黒鉛るつぼの基本原理と応用

高温溶解と熱伝導

黒鉛るつぼは、炭化ケイ素 (SiC) や窒化ガリウム (GaN) などの第三世代半導体材料の合成に必要な極端な温度を達成する上で極めて重要な役割を果たしています。これらのるつぼは、2000℃を超える温度に対応するように設計されており、化学気相成長法(CVD)や物理的気相輸送法(PVT)のような高温プロセスに不可欠です。このような高温を維持する能力は、半導体結晶の均一な成長に不可欠であり、最終製品の品質と性能に直接影響する。

熱能力に加えて、黒鉛るつぼは、均一な熱分布を提供することに優れています。この均一性は、半導体結晶の制御された成長に不可欠であり、結晶構造全体で材料特性が一貫していることを保証します。不均一な熱分布は、欠陥や不純物の原因となり、半導体デバイスの効率と信頼性を著しく低下させます。

さらに、黒鉛るつぼの熱伝導率は、他の多くの材料よりも優れており、迅速な熱伝達と効率的な熱管理を可能にする。この特性は、生産プロセスの全体的な効率を高めるだけでなく、るつぼ自体の完全性を維持するのに役立ち、それによって耐用年数を延ばすことができる。高温耐性と優れた熱分布の組み合わせにより、黒鉛るつぼは、先端半導体材料の製造に不可欠なツールとなっている。

結晶成長および材料精製

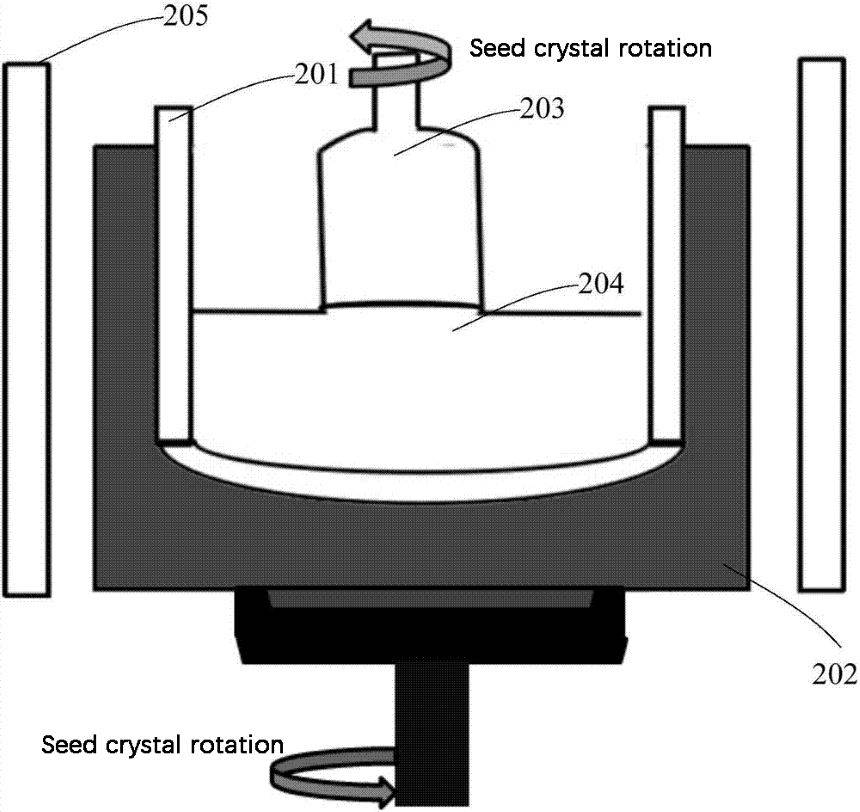

グラファイトるつぼは、特に化学気相成長 (CVD) や物理気相輸送 (PVT) などの技術において、結晶成長および材料精製プロセスで極めて重要な役割を果たします。これらのるつぼは、高品質の半導体材料の製造に不可欠な、高度に制御された原始的な環境を維持するために、細心の注意を払って設計されています。

これらのプロセスにおける黒鉛るつぼの主な機能の 1 つは、不要な化学反応および外部汚染物質が材料の純度に影響を及ぼすのを防ぐことです。これは、るつぼが環境不純物に対するバリアを形成する能力によって達成され、半導体化合物が成長プロセスを通じて汚染されないことを保証する。

さらに、グラファイトるつぼによって促進される制御された成長環境は、材料の均一な蒸着にとって極めて重要である。この均一性は、最終的な半導体製品の性能と信頼性に不可欠な、望ましい結晶構造と特性を達成するための鍵となります。安定した制御された環境を維持することで、黒鉛るつぼは半導体製造プロセス全体の品質と効率に大きく貢献します。

技術的課題と解決策

高温耐性と酸化

高温用途、特に第三世代半導体化合物の製造に黒鉛るつぼを使用する際の主な課題の 1 つは、熱減衰および酸化の問題である。これらの課題は、るつぼの性能と寿命に大きな影響を及ぼし、それによって生産される半導体材料の全体的な効率と品質に影響を及ぼす可能性がある。

これらの問題に対処するため、いくつかの戦略が開発されてきた。第一の防衛策は、高純度グラファイトの使用である。高純度グラファイトは、その優れた熱安定性と極端な温度下での劣化に対する耐性により選択される。この材料は熱崩壊しにくく、るつぼが長期間使用されても構造的完全性を維持することを保証します。

高純度グラファイトに加え、酸化防止コーティングは酸化を緩和する上で重要な役割を果たす。最も一般的に使用されているコーティングは、炭化ケイ素と窒化ホウ素の2つである。これらのコーティングは保護バリアとして機能し、酸素がグラファイトに浸透して酸化的損傷を引き起こすのを防ぐ。優れた耐熱衝撃性と高融点で知られる炭化ケイ素は、高温や急激な温度変化が多い環境で特に効果的です。一方、窒化ホウ素は、化学的不活性と熱伝導性に優れているため、化学的劣化と熱劣化の両方からるつぼを保護するのに理想的な選択肢となる。

高純度グラファイトと炭化ケイ素や窒化ホウ素のような酸化防止コーティングの組み合わせは、高温耐性と酸化の課題に対する強固なソリューションを提供します。この二重のアプローチは、黒鉛るつぼの耐久性と耐用年数を向上させるだけでなく、高品質の半導体材料の安定した生産を保証します。

化学的安定性と機械的強度

黒鉛るつぼの化学的安定性を確保し、熱衝撃による損傷を防止することは、第三世代半導体化合物の製造において最も重要です。これは、綿密な材料選択、高度なコーティングの適用、およびるつぼ設計の最適化によって達成されます。

材料の選択は、化学的安定性を維持する上で極めて重要な役割を果たす。例えば、高純度グラファイトは、化学反応に対する耐性と、劣化することなく高温に耐える能力により好まれる。さらに、炭化ケイ素(SiC)または窒化ホウ素(BN)などのコーティングが施され、るつぼの耐酸化性を高め、化学的攻撃に対する保護バリアを提供する。

るつぼの設計も同様に重要です。最適化された設計は、機械的強度を高めるだけでなく、熱応力をより均等に分散させ、熱衝撃による損傷のリスクを低減します。これは、炭化ケイ素や窒化ガリウムの結晶成長など、急激な温度変化を伴うプロセスでは特に重要です。

| 側面 | 重要性 | ソリューション |

|---|---|---|

| 化学的安定性 | 不要な化学反応や汚染を防止 | 高純度グラファイトとSiCやBNのような酸化防止コーティングの使用 |

| 熱衝撃による損傷 | 急激な温度変化におけるるつぼ破損のリスクを低減 | 均一な熱応力分布のための最適化設計 |

| 材料の選択 | 高温や化学反応への耐性を確保 | 高純度グラファイトによる耐久性と安定性 |

| コーティング | 酸化や化学的相互作用からの保護を強化 | 耐性を強化するためのSiCまたはBNコーティングの適用 |

これらの要因に対処することにより、製造業者は、黒鉛るつぼがその完全性を維持し、第三世代の半導体製造の厳しい環境において効果的に機能することを保証することができる。

耐用年数とコスト管理

黒鉛るつぼの耐用年数の延長とコスト管理は、第三世代半導体化合物の持続可能な生産にとって極めて重要である。これは、以下を含む多面的なアプローチによって達成される。 定期的なメンテナンス 耐久性のある 耐久性のある素材の使用 そして プロセスの最適化 .

定期的なメンテナンス

黒鉛るつぼを長持ちさせるには、定期的なメンテナンスが重要です。これには、摩耗や損傷を特定して修正するための定期的な検査と、汚染を防ぐためのるつぼの洗浄が含まれる。例えば サーマルイメージング は、温度分布を監視し、早期故障につながる可能性のある異常を検出するために使用できます。さらに 超音波検査 は、肉眼では見えない内部のひび割れを特定するのに役立ち、最適な状態のるつぼのみが生産に使用されることを保証します。

耐久性のある材料

材料の選択は、るつぼの寿命と費用効果に大きく影響する。例えば、高純度グラファイトは、高温と化学反応に対する優れた耐性を提供し、交換とメンテナンスの頻度を減らします。 酸化防止コーティング 炭化ケイ素や窒化ホウ素などの酸化防止コーティングは、高温環境における劣化の一般的な原因である酸化から保護することにより、るつぼの耐久性をさらに向上させます。

プロセスの最適化

製造プロセスの最適化は、るつぼの寿命を延ばし、コストを削減するもう一つの重要な戦略である。これには、温度制御、加熱および冷却速度、反応性ガスの流量などのパラメーターの微調整が含まれる。たとえば コンピュータ支援設計(CAD) および シミュレーション・ソフトウェア を使用して、これらのパラメーターをモデル化および最適化し、るつぼが最も効率的な条件で運転されるようにすることができます。さらに 自動制御システム は、一貫したプロセス条件を維持し、人為的ミスのリスクを低減し、るつぼの運転寿命を延ばすのに役立ちます。

これらの戦略を統合することで、メーカーは黒鉛るつぼの耐用年数を大幅に向上させることができ、それによって全体的な生産コストを削減し、半導体産業の持続可能な成長を支援することができる。

黒鉛るつぼ開発の将来動向

材料の革新と製造プロセスの最適化

高性能黒鉛材料と精密製造技術の進歩は、黒鉛るつぼの性能に革命をもたらし、ますます厳しくなるプロセス要件を満たすことを可能にする。これらの技術革新は単なる漸進的なものではなく、第三世代半導体化合物の製造に使用されるるつぼの能力と信頼性におけるパラダイムシフトを意味する。

技術革新の主要分野のひとつは、熱崩壊と酸化に対して優れた耐性を持つ超高純度グラファイトの開発にある。これは、結晶成長に使われる化学的気相成長法(CVD)や物理的気相輸送法(PVT)など、極端な温度安定性が要求されるプロセスでは特に重要である。炭化ケイ素や窒化ホウ素のような高度な酸化防止コーティングを統合することで、るつぼの耐久性と寿命がさらに向上し、高温用途における主要な課題のひとつに対処できる。

精密製造技術もまた、黒鉛るつぼの設計と製造を最適化する上で極めて重要な役割を果たしている。3Dプリンティングや高度な機械加工プロセスなどの技術により、複雑な形状と均一な厚さのるつぼを作成することができる。このレベルの精度により、るつぼは性能や寿命を損なうことなく、連続的な高温操作の厳しさに耐えることができます。

さらに、製造工程における自動品質管理システムの採用により、各るつぼが最高水準の品質と信頼性を満たすことが保証されます。これらのシステムは、機械学習アルゴリズムを活用して製造サイクルの初期段階で潜在的な欠陥を検出して修正するため、無駄が最小限に抑えられ、全体的な効率が向上します。

要約すると、材料科学のブレークスルーと最先端製造技術の融合により、半導体製造における黒鉛るつぼの役割が高まり、高品質・高性能の第3世代半導体材料を追求する上で欠くことのできない要素となっている。

インテリジェンスと自動化

黒鉛るつぼ開発の将来は、インテリジェント・モニタリングと自動制御システムの統合から大きな恩恵を受けることになる。これらの技術は、第三世代半導体化合物の製造工程に革命をもたらし、安全性と効率の両方を向上させる。

インテリジェント・モニタリング・システムは、リアルタイムのデータ分析を提供し、プロセス・パラメーターの即時調整を可能にする。この機能は、わずかな偏差でも重大な材料欠陥につながる高温環境では特に重要です。温度、圧力、化学組成などの変数を継続的に追跡することで、これらのシステムは結晶成長と材料精製に最適な条件を維持することを保証する。

一方、自動化は人間の介入を減らすことでオペレーションを合理化することができる。自動制御システムは、複雑なシーケンスを実行し、手動による監視なしに動的な変化に対応することができるため、人為的ミスのリスクを最小限に抑えることができる。これは、プロセスの一貫性を向上させるだけでなく、不必要な摩耗や損傷を防ぐことにより、黒鉛るつぼの耐用年数を延ばすことにもなる。

さらに、インテリジェンスと自動化の組み合わせは、システムが潜在的な問題が拡大する前に予測する予知保全につながります。このプロアクティブ・アプローチは、プロセスの安全性と効率をさらに向上させ、生産が円滑かつ安定的に行われることを保証する。

要約すると、インテリジェント・モニタリングおよび自動制御システムの採用は、黒鉛るつぼ技術の分野における極めて重要な進歩である。これらの技術を活用することで、業界は、第三世代半導体化合物の生産において、前例のないレベルの精度、安全性、効率を達成することができる。

応用分野の拡大と費用効果

新素材およびエネルギー技術への黒鉛るつぼの拡大は、厳格なコスト最適化戦略と相まって、その産業用途を大幅に拡大する態勢を整えている。この拡大は、単なる横の動きではなく、高温耐性や化学的安定性といった黒鉛のユニークな特性を活用し、材料科学やエネルギー生産における未知の領域を開拓する戦略的進歩である。

例えば、先端セラミックスや高温電解による水素製造などの再生可能エネルギー技術のような新興分野での黒鉛るつぼの統合は、その汎用性と可能性を示している。これらの用途では、構造的完全性と性能を維持しながら極端な条件に耐えるるつぼが要求されるが、黒鉛るつぼはそれを提供するのに独自に適している。

さらに、コストの最適化に焦点を当てることで、これらの高度な用途が経済的に実行可能であることを保証します。耐久性のある材料を採用し、製造工程を最適化することで、黒鉛るつぼのライフサイクル・コストを大幅に削減することができ、高性能とコスト効率の両方を求める業界にとって、より利用しやすく魅力的なものとなる。技術革新と経済的慎重さのこの二重のアプローチは、黒鉛るつぼの市場性を高めるだけでなく、産業およびエネルギー技術の進化する状況において不可欠なツールとしての役割を確固たるものにする。

環境の持続可能性

持続可能な発展を追求する上で、第3世代半導体化合物の生産は、環境の持続可能性を優先しなければならない。これには、リサイクル可能な材料の使用とグリーン技術の採用への戦略的転換が含まれる。これらの実践を統合することで、業界は環境フットプリントを大幅に軽減することができる。

高純度グラファイトのようなリサイクル可能な材料は、廃棄物を減らし資源を節約する上で極めて重要な役割を果たす。これらの素材は何度も再利用できるため、原料採取の必要性を最小限に抑え、関連する環境コストを削減することができる。さらに、エネルギー効率の高い製造工程や再生可能エネルギー源の使用など、グリーン・テクノロジーの導入は、生産チェーンの持続可能性をさらに高める。

さらに、環境の持続可能性への焦点は、半導体製造に使用される黒鉛るつぼのライフサイクル全体にも及んでいる。製造から最終的な廃棄またはリサイクルに至るまで、これらのるつぼは環境への影響を最小限に抑えるように設計されています。この全体的なアプローチにより、業界は現在の生産需要を満たすだけでなく、より環境に優しい未来にも貢献することができます。

関連製品

- 熱分析TGA DTA用 高性能ファインセラミックス アルミナるつぼ (Al2O3)

- 実験室マッフル炉用エンジニアリング先進ファインアルミナAl2O3セラミックるつぼ

- 蒸着用高純度純黒鉛るつぼ

- 電子ビーム蒸着用高純度純グラファイトるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用