CVD技術の紹介

CVDの基本原理

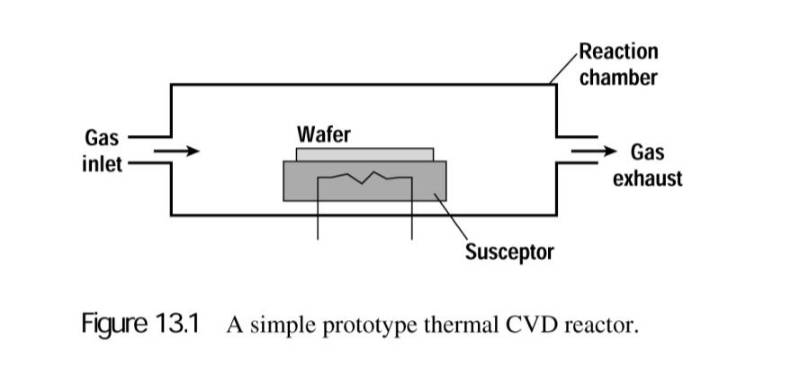

化学気相成長法(CVD)とは、ある物質を別の物質に蒸着させる高度な化学現象である。このプロセスでは通常、精密に制御された反応室にガス状の原料を導入します。このチャンバー内でガスが一連の化学反応を起こし、新しい材料が形成され、それがウェハーや基板の表面に蒸着されます。

CVDの真髄は、化学的環境を操作して所望の成膜結果を得る能力にある。このプロセスに使用される材料は通常揮発性であるため、基板と容易に反応し、目的とする堆積物を形成することができる。この方法は汎用性が高いだけでなく効率も高く、シリコン、炭素、窒化物、炭化物、酸化物、さらには合成ダイヤモンドなど、さまざまな材料を製造することができる。

CVDプロセスでは、必然的にいくつかの副生成物が生じる。これらの副産物は通常ガス状で、反応室から排出されるため、成膜プロセスを妨げることはない。CVDの反応物質としてガスを使用することで、99.99%から99.999%という高い純度レベルを達成できること、100%に近い密度の材料を形成できることなど、大きな利点がある。

半導体の領域では、CVDはドライ半導体デバイスの製造やアモルファスSiO₂、シリコンゲルマニウム、タングステンなどの材料の成膜において極めて重要な役割を果たしている。その多用途性と信頼性により、合成ダイヤモンドの製造から高度なコーティングや繊維の製造まで、無数の用途に選ばれている。

CVDプロセスの種類

化学気相成長法(CVD)には多様なプロセスがあり、それぞれが特定の産業や用途に応じた要求を満たすように調整されています。CVD技術には以下のようなものがある:

-

大気圧化学気相成長法(APCVD):大気圧化学気相成長法(APCVD):この方法は大気圧で動作するため、真空ポンプを使用する必要がないが、低圧の方法と比較して成膜速度が遅くなることが多い。

-

低圧化学蒸着法(LPCVD):LPCVDは真空ポンプを使用して成膜チャンバー内にガスを導入するため、より均一な成膜速度が得られ、気相反応も減少する。この方法は、正確で一貫した膜厚を得るのに特に有利である。

-

有機金属化学気相成長法(MOCVD):有機化合物と水素化物を利用するMOCVDは、気相エピタキシーによってさまざまな化合物半導体の成長を促進し、先端半導体アプリケーションに不可欠です。

-

プラズマアシスト化学気相成長法(PACVD)またはプラズマエンハンスト化学気相成長法(PECVD):これらの技術は、ガスを励起して低温プラズマを発生させ、化学的活性を著しく高め、低温でのエピタキシャル成長を可能にする。

-

レーザー化学気相成長法(LCVD):LCVDは、化学気相反応を励起するためにレーザーエネルギーを使用し、低温での薄膜成膜を容易にし、成膜プロセスを正確に制御します。

-

光化学気相成長法(PCVD):PCVDは、光エネルギーを利用して化学反応を開始させるもので、特殊産業への応用が期待される成膜へのユニークなアプローチを提供する。

-

化学気相浸透法(CVI):CVIは、あらかじめ形成された多孔質基材に反応性ガスを浸透させることにより、緻密で高性能な材料を形成し、複合材料の作製に特に有用である。

-

化学線エピタキシー(CBE):CBEでは、基板上に反応性化学物質の集束ビームを照射することで、先端半導体デバイスの膜組成と構造を精密に制御することができる。

これらのさまざまなCVDプロセスは、操作パラメータだけでなく、リアクターの構成やガスの流れ方向によっても区別される。例えば、横型チューブリアクターは多くのCVDプロセスで一般的に使用されており、基板に向かう効率的なガスの流れを確保し、均一な成膜を容易にしている。

高度なCVD技術

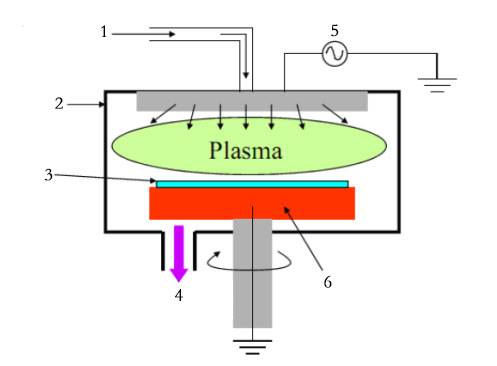

プラズマエンハンスト化学気相成長法(PECVD)

プラズマエンハンスト化学気相成長法(PECVD)は、化学気相成長法(CVD)の分野で大きな進歩を遂げています。化学反応を基板温度のみに依存する従来のCVD法とは異なり、PECVDはプラズマの力を利用して成膜プロセスを強化します。ガス分子を励起することで発生するこのプラズマは、化学的活性を著しく高め、従来のCVDプロセスと比較してはるかに低い温度での薄膜形成を可能にする。

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| エネルギー源 | プラズマエネルギー | 熱エネルギー |

| 処理温度 | 200-400°C | 425-900°C |

| 蒸着速度 | 高い | 低い |

| 膜質 | 均一性良好 | 可変 |

プラズマ内の高エネルギー電子は、CVDプロセスの活性化に重要な役割を果たすため、基板温度を高くする必要性が低くなる。このためPECVDは、光学ガラス、シリコン、石英、ステンレス鋼など、温度に敏感な基板上に高品質の膜を成膜するのに特に有利である。PECVDを使用して成膜される一般的な材料には、窒化シリコン、アモルファスシリコン、微結晶シリコンなどがあり、いずれも膜特性の精密な制御と均一性が要求されます。

プラズマエネルギーを利用することで、PECVDは処理温度を下げるだけでなく成膜速度も向上させ、さまざまな産業用途で多用途かつ効率的な技術となっている。この方法は、均一で高品質な薄膜を、運用コストの削減とプロセス制御の向上で製造できることから、半導体産業で特に好まれている。

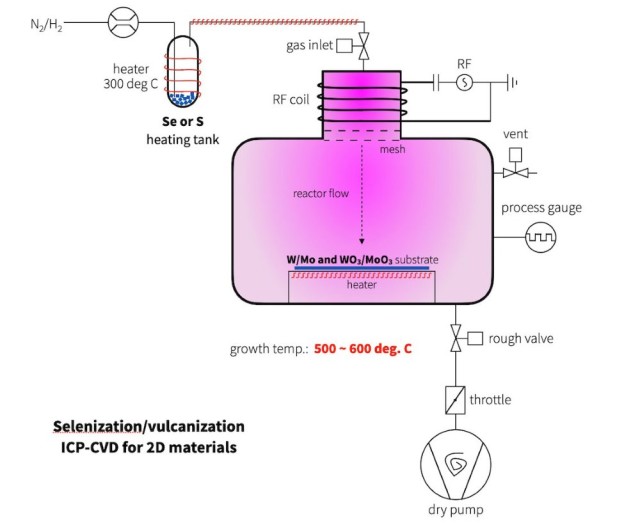

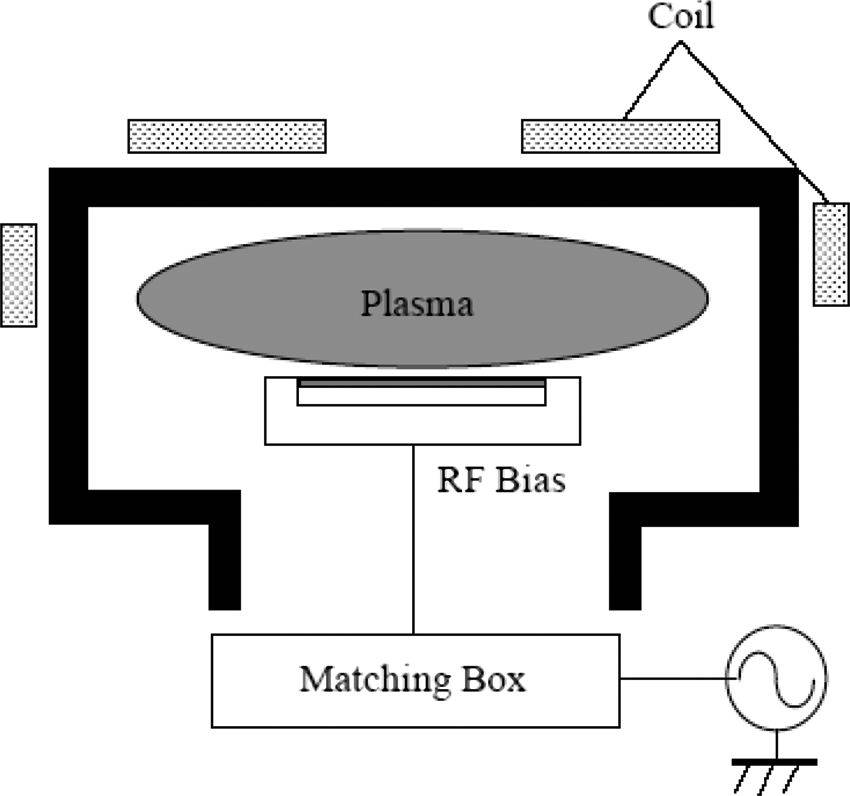

高密度プラズマ化学気相成長法 (HDP CVD)

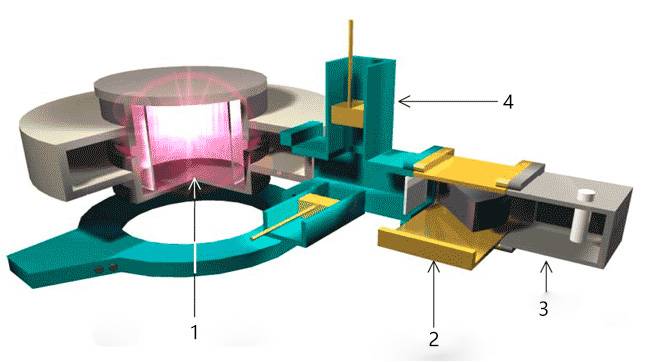

高密度プラズマ化学気相成長法(HDP-CVD)は、誘導結合プラズマ(ICP)ソースを採用し、従来のプラズマエンハンスト化学気相成長法(PECVD)に比べて優れたプラズマ密度と品質を実現します。この高度な技術は、より低い成膜温度で動作するため、成膜プロセスの精密な制御を必要とするアプリケーションに特に効果的です。

HDP-CVDの主な利点のひとつは、イオンフラックスとエネルギーを独立して調整できることで、特にアスペクト比の高いトレンチやホールの充填能力が大幅に向上する。この能力は、0.8ミクロン以下の狭いギャップを充填する際に、しばしばピンチオフやボイドを生じていたPECVDの限界に対処するものです。

さらに、HDP-CVDの汎用性は成膜だけにとどまらない。同じシステムを再構成して誘導結合プラズマ反応性イオンエッチング(ICP-RIE)ツールとして機能させることができ、予算の制約や限られたスペースが要因のシナリオで特に有益なデュアルユース機能を提供します。この二重機能は、リソースの利用を最適化するだけでなく、半導体製造における全体的なプロセスワークフローを簡素化します。

マイクロ波プラズマ化学気相成長 (MPCVD)

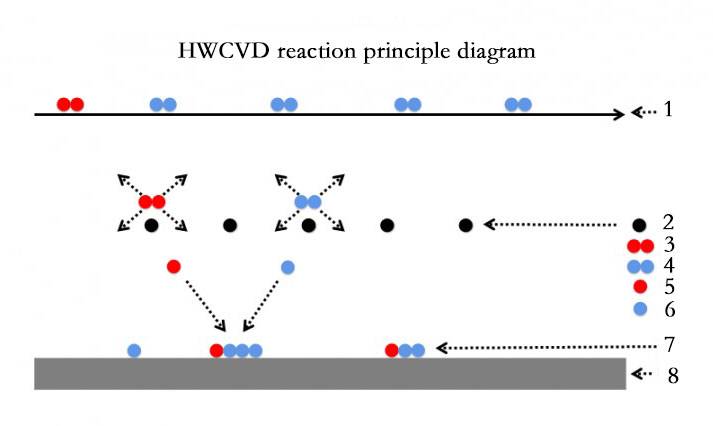

マイクロ波プラズマ化学気相成長(MPCVD)は、高品質の硬質膜と大型単結晶ダイヤモンドの合成に使用される高度な技術です。この方法は、マイクロ波放射を利用して、リアクターチャンバー内に高エネルギープラズマを発生させ、ダイヤモンド形成に適した環境を作ります。プラズマは、電子、イオン、中性粒子、分子断片の混合物であり、中心部の電子密度が高く、周辺部に向かって徐々に減少するという特徴がある。

MPCVDの背後にある主なメカニズムは、電子衝撃によるメタン(CH₄)と水素(H₂)の混合ガスなどの反応ガスの解離を含む。この解離により、基板近傍に反応性の炭素質種と豊富な原子状/分子状の水素が生成され、ダイヤモンド膜の成膜が促進される。このプロセスは、マイクロ波放射の振動電界によってエネルギーを与えられた電子が5273Kまでの温度に達することができる一方、ガス温度は、特に低圧合成法では、約1073Kと比較的低いままであるという点でユニークである。

このプロセスで一般的に使用されるマイクロ波の周波数は、2.45GHzと915MHzで、効率的なプラズマ生成と安定したダイヤモンド膜成長を確実にするために最適化されています。MPCVDリアクター内の制御された環境は、正確なエネルギー入力と相まって、卓越した特性を持つ高品質のダイヤモンド膜の成膜を可能にし、MPCVDを様々な産業用途で好まれる方法にしています。

マイクロ波電子サイクロトロン共鳴プラズマ化学気相成長法 (ECR-MPCVD)

マイクロ波電子サイクロトロン共鳴プラズマ化学気相成長法 (ECR-MPCVD) は、マイクロ波と磁場内での電子のサイクロトロン共鳴効果を利用する化学気相成長法 (CVD) の洗練された技術です。この方法は、真空条件下で高活性かつ高密度のプラズマを発生させるのに役立ち、比較的低温で高品質のダイヤモンド膜を作製する上で極めて重要です[^4]。

ECR-MPCVDの中核となるメカニズムは、通常2450 MHzの周波数で動作する電磁波によるガス分子の励起である。この電磁波のエネルギーを調節することで、一度分解されたガス粒子のエネルギーと寿命を精密に制御することができる。この制御は、堆積膜の形成と表面処理に直接関係し、最終的に得られるダイヤモンド膜の構造的完全性、特性、安定性に影響を与える[^4]。

要するに、ECR-MPCVDはプラズマ密度を高めるだけでなく、優れたダイヤモンド膜の合成に必要な条件を最適化する。この技術は、プラズマパラメーターと成膜条件を正確に制御することが最も重要である、高品質で大きなサイズの単結晶ダイヤモンドを必要とする用途に特に有利である。

超高真空化学気相成長法 (UHV/CVD)

超高真空化学気相成長法(UHV/CVD)は、通常10^-6 Pa(10^-8 Torr)以下の極めて低い圧力条件下で作動する洗練された薄膜技術です。この方法は、高品質のサブミクロン結晶膜、ナノ構造材料、および高速高周波コンポーネントやナノ電子デバイスなどの高度なシリコンベースのデバイスを製造する能力で特に有名である。

UHV/CVDは1980年代後半に開発され、以来、単結晶薄膜製造の要となっている。従来の気相成長とは異なり、UHV/CVDは低圧・低温の成長条件を採用している。このアプローチにより、ドーピング源の固体拡散が大幅に緩和され、エピタキシャル膜の3次元成長が抑制されるため、より制御された均一な成膜が可能になる。

UHV/CVDで合成できる際立った材料のひとつがグラフェンである。このプロセスでは、UHV/CVDシステムの超高真空環境が重要な役割を果たす。真空度を10^-6 Pa以下に維持することで、シリコン基板表面の酸化を効果的に防ぎ、成長膜への反応ガスからの不純物の混入を最小限に抑える。この原始的な環境は、高度な電子・光学用途に求められる高純度と構造的完全性を達成するために不可欠である。

UHV/CVDでは、分子の衝突を最小限に抑えるメカニズムである分子流によってガス輸送が行われる。この衝突頻度の低さが気相化学を排除し、蒸着膜の品質と均一性をさらに高める。このプロセスでは、超高真空条件下で1つまたは複数の揮発性前駆物質と基板が相互作用し、表面反応によって蒸着膜が形成される。この技術は、化学的に活性な単結晶薄膜を高い基板表面に蒸着させるのに特に有利であり、半導体産業において最先端デバイスの製造に欠かせないものとなっている。

低圧化学気相成長法 (LPCVD)

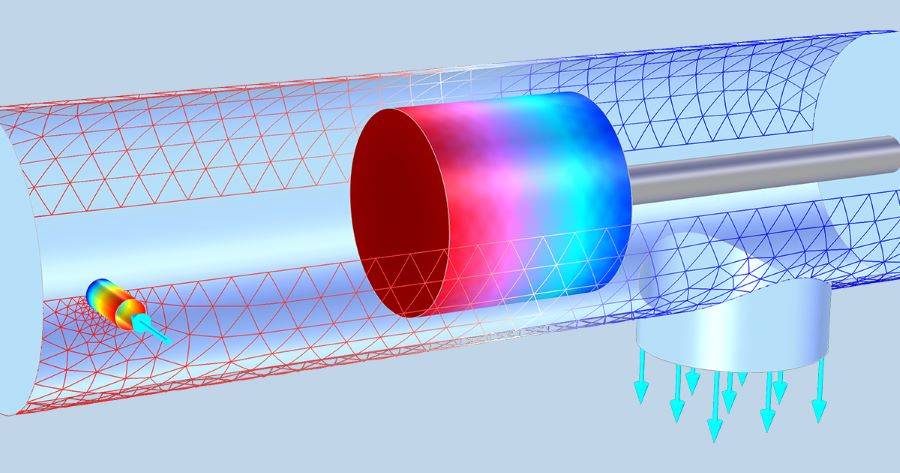

低圧化学気相成長法(LPCVD)は、リアクターの圧力を約133Pa以下にまで大幅に下げることによって作動し、成膜プロセスの効率を著しく高めます。この減圧により、ガス拡散係数と平均自由行程が増加する環境が醸成され、蒸着膜の均一性が向上する。リアクターチャンバー内のガス拡散が促進されることで、抵抗率やトレンチを効果的に埋める能力などの膜特性の制御が向上する。

さらに、低圧環境はガス輸送速度を加速させ、不純物や反応副生成物を反応ゾーンから速やかに除去することを可能にする。この迅速な除去プロセスは、蒸着膜の全体的な純度を向上させるだけでなく、自己ドーピングなどの問題を緩和し、蒸着プロセスの品質と効率を高める。さらに、LPCVDではキャリアガスを使用する必要がないため、パーティクル汚染のリスクが大幅に低減され、高価値半導体産業における薄膜蒸着法として好まれている。

LPCVD法は、抵抗器、キャパシタ誘電体、微小電気機械システム(MEMS)、反射防止膜などの製造に特に有利です。制御された低圧条件と最適化された前駆体供給システムの組み合わせにより、成膜された膜は優れた特性を示し、LPCVDは先端半導体製造における重要な技術となっている。

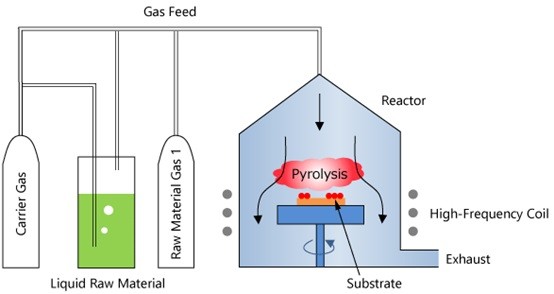

熱化学気相成長法 (TCVD)

熱化学気相成長法(TCVD)は、高温を利用して化学反応を触媒する高度な気相成長法である。この技術は、有機金属化学気相成長法(MOCVD)、塩化物化学気相成長法、水素化物化学気相成長法などの様々なTCVD技術において極めて重要であり、これらはすべて熱化学気相成長法の傘下にある。

TCVDは化学反応の性質によってさらに分類することができる:

-

化学輸送法:この方法では、薄膜を形成する物質がソース領域で別の固体または液体物質と反応し、ガスを発生させる。このガスは次に、特定の温度で成長領域に輸送され、そこで逆熱反応を起こして目的の物質を生成する。順方向反応は輸送中の熱プロセスを表し、逆方向反応は結晶成長中の熱プロセスを意味する。

-

熱分解法:この方法では、膜元素を含むある種の揮発性物質を成長領域まで輸送する。ここで、これらの物質が熱分解反応を起こし、必要な材料が得られる。この方法の成長温度は通常、摂氏1000~1050度である。

TCVDの多用途性と精度は、半導体および薄膜蒸着産業において不可欠なツールとなっており、高品質で構造的に健全な材料を作り出すための強固なプラットフォームを提供している。

高温化学蒸着 (HTCVD)

高温化学気相成長法(HTCVD)は、炭化ケイ素結晶の成長に不可欠な技術であり、望ましい結果を得るためには極端な温度が要求されるプロセスです。この方法では、炭化ケイ素結晶は密閉された反応器内で育成され、外部からの加熱は、反応室を2000℃から2300℃の温度範囲に維持するよう綿密に制御される。この高温環境は、基材表面で起こる複雑な化学反応に不可欠である。

HTCVDプロセスは、いくつかの重要なステップに分けることができる:

-

混合反応ガスの導入:プロセスは、正確に混合された反応ガスをリアクターに導入することから始まる。この混合ガスは、結晶成長に必要な化学反応を促進するように設計されている。

-

高温分解:反応ガスが基板表面に達すると、リアクター内の極端な温度で分解が起こる。この分解は、その後の化学反応の舞台となる重要なステップです。

-

表面化学反応:分解された反応ガスは、基板表面で一連の化学反応を起こす。これらの反応により、炭化ケイ素結晶の基礎層である固体結晶膜が形成されます。

-

結晶膜の成長:固体生成物が連続的に剥離し、基板表面から遠ざかるにつれて、それに代わる新しい反応ガスが導入される。この連続的なガスの流れにより、結晶膜層は安定かつ均一に成長する。

-

熱力学とガス輸送:HTCVDプロセスの成功は、熱力学とガス輸送メカニズムの相互作用にかかっている。これらの要因は、反応ガスがいかに効果的に基板と相互作用し、いかに効率よく固体生成物を除去して成長を継続させるかを支配する。

HTCVDに伴う高温は、化学反応の速度を高めるだけでなく、高品質の結晶膜の形成を確実にする。このためHTCVDは、炭化ケイ素がその卓越した熱的・電気的特性で珍重される半導体産業のように、堅牢で高性能な材料を必要とする用途にとって極めて重要な技術となっている。

中温化学気相成長法 (MTCVD)

中温化学気相成長法(MTCVD)は、超硬工具産業の硬質コーティングプロセスにおいて重要な技術です。この方法は、特に高速・高能率切削用途において、切削工具の耐久性と性能の向上に役立っています。MTCVDは、700℃から900℃の温度範囲で強固なコーティングを成膜できるため、合金鋼の重切削やドライ切削など、要求の厳しい加工工程における工具寿命の低下という課題に対処するための好ましい選択肢となっている。

MTCVDプロセスは、特定の操作パラメータによって特徴付けられる。析出温度は通常700°Cから900°Cの範囲であり、析出反応圧力は2X10³ Paから2X10⁴ Paの間に維持される。プロセスで使用される主反応ガスは、CH₃CN、TiCl_2084、H₂の混合ガスで、典型的なガス比は0.01:0.02:1である。成膜時間は1時間から4時間で、希望するコーティングの厚さや特性によって異なる。

業界におけるMTCVDの重要性は、大手超硬工具メーカーの生産ラインにうまく組み込まれていることからも明らかである。MTCVDと高温化学気相成長法(HTCVD)を組み合わせることで、これらの企業は新しい超硬コーティング材料を開発し、高強度加工環境における工具の低寿命という問題を効果的に緩和した。この二重のアプローチは広く注目され、コーティング超硬工具業界に大きな進歩をもたらし、顕著な実用的効果を示している。

まとめると、MTCVDは超硬工具業界において極めて重要な技術として際立っており、高負荷のかかる加工環境において工具の耐久性と性能を向上させる信頼性の高いソリューションを提供している。その正確な操作パラメーターと成功した工業用途は、現代の製造工程におけるその重要性を強調している。

有機金属化学気相成長法 (MOCVD)

有機金属化学気相成長法(MOCVD)は、化合物半導体の製造に革命をもたらした高度なエピタキシャル成長技術です。この方法は、III族およびII族元素の有機化合物とV族およびVI族元素の水素化物を主原料とする気相エピタキシャル成長プロセスを活用する。これらの材料は反応室に導入され、熱分解を受けて基板上に薄い単結晶層を形成する。

MOCVDの多用途性は、III-V族およびII-VI族材料を含む広範な化合物半導体や、それらの多層固溶体を成長させる能力において明らかである。このプロセスは、複雑なヘテロ構造、超格子材料、量子井戸構造などの作製に特に有利であり、これらは先端半導体デバイスにとって極めて重要である。

MOCVDの主な利点のひとつは、堆積層の組成とドーパント濃度を正確に制御できることである。ガス源の流量とオン/オフのタイミングを正確に調整することで、MOCVDは特定の特性を持つ超薄膜層の成長を可能にする。さらに、反応室内でのガスの流れが速いため、複数の化合物の組成を迅速に調整することができ、メモリー効果のリスクを最小限に抑え、異なる層間の界面をシャープにすることができる。

他のエピタキシャル成長技術と比較すると、MOCVDは幅広い材料を扱う能力と、高品質で複雑な半導体構造を製造する際の適応性で際立っている。そのため、次世代の電子および光電子デバイスの開発において、半導体産業で不可欠なツールとなっている。

レーザー誘起化学気相成長法(LCVD)

レーザー誘起化学気相成長法(LCVD)は、レーザービームの光子エネルギーを利用して化学気相反応を刺激・促進し、薄膜を蒸着する高度な方法である。このプロセスでは、レーザービームのエネルギーが気相中の分子を分解し、原子を活性化して基板上に薄膜を形成する。この技術は、従来の化学気相成長法(CVD)に比べて基板温度を著しく低下させ、基板内の不純物分布の乱れを防ぎ、高温に耐えられない基板上での薄膜合成を可能にする。プラズマCVD法とは異なり、LCVDは高エネルギー粒子照射によるダメージを回避し、蒸着膜の品質と完全性を高める。

LCVDは、集光レーザービームから発生する熱によって試薬ガスを局所的に分解し、基板上に金属やセラミックを蒸着させる。レーザー加熱の局所的な性質により、集光レーザービームを基板に対して相対的に移動させることで、正確なパターニングと直接書き込みが可能になる。この局所的な加熱は重要な利点であり、より微細な解像度と制御された成膜パターンを可能にする。

LCVDはさらに、光分解と熱分解の2つの主要なタイプに分類される。光分解型LCVDでは、集光されたレーザービームのエネルギーが試薬ガスに吸収され、分解が起こり、固体原子または分子が基板上に堆積する。このプロセスで使用されるレーザーの波長は材料に依存し、Ar+、ArF、KrFなどのUVレーザーが典型的な用途に使用される。しかし、レーザーエネルギーの吸収は、焦点に限定されるのではなく、ビーム経路に沿って広がる可能性があり、解像度を低下させ、フィーチャーサイズを大きくする可能性がある。

逆に、熱分解LCVDでは、レーザービームが基板上の成膜したい特定の位置に照射される。この照射は、局所的に基板温度を上昇させ、ガス分解と固体層の形成を誘発する。熱分解LCVDで使用される代表的なレーザーには、CO2やNd:YAGなどの連続波赤外レーザーがある。この方法では、局所的な加熱により、5μmまでの微細な解像度が可能になるため、高精度で詳細なパターニングが必要な用途に特に有利である。

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置

- ラボ用カスタムCVDダイヤモンドコーティング