はじめに静水圧プレスの説明

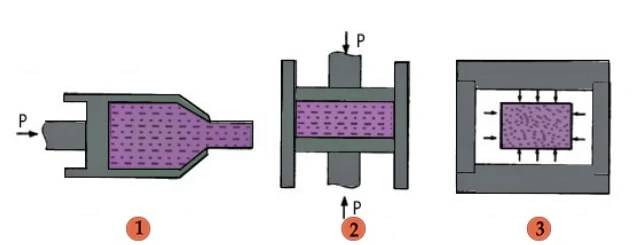

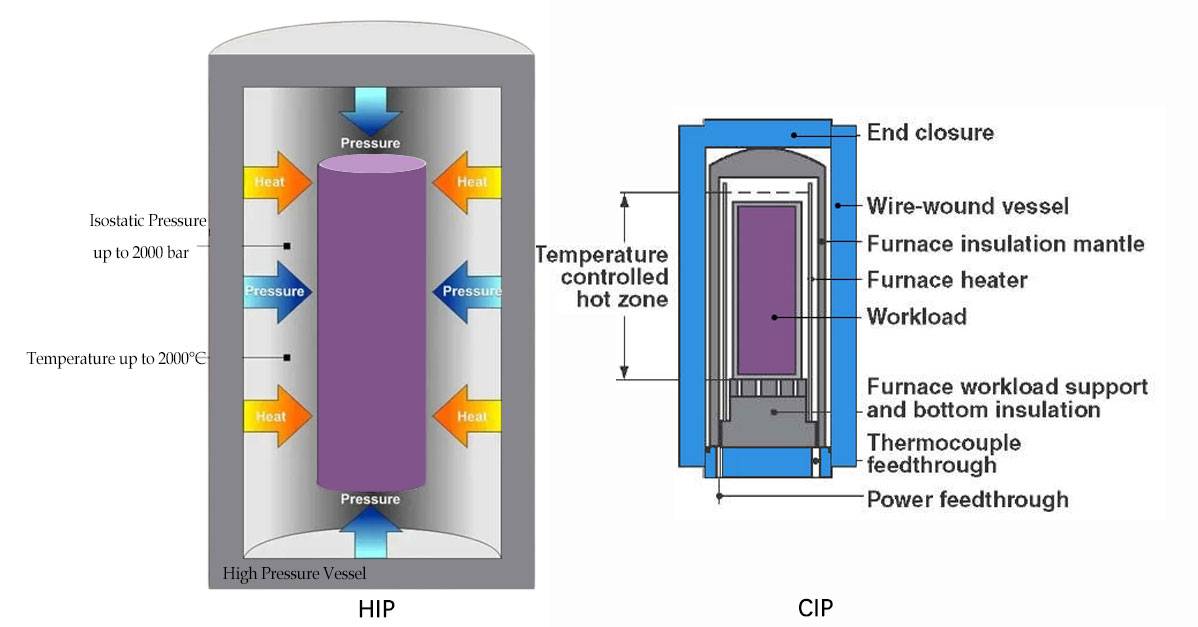

静水圧プレス は、高性能材料や部品の製造に使用されるプロセスです。材料や部品の全面に均一な圧力を加えることで、密度が均一になり、機械的特性が向上します。静水圧プレスには、冷間静水圧プレス(CIP)と熱間静水圧プレス(HIP)の2種類があります。CIPは室温で行われ、高圧には耐えられるが高温にさらすことができない材料に適しています。一方、HIPは高温高圧で行われ、高圧と高温の両方の処理が必要な素材に使用される。

目次

冷間静水圧プレス(CIP):利点と用途

冷間静水圧プレス(CIP) は、機械加工や焼結の前に粉末材料を固体の均質な塊に圧縮するプロセスです。CIPでは、加圧流体を使用して、圧力容器内の試料に室温で均一な圧力をかけます。このプロセスは、他の方法と比較していくつかの利点があり、多くの産業で人気のある選択となっています。

冷間静水圧プレスの利点

均一な密度

CIPは、材料が均一な密度を持つことを保証します。これは、材料が焼結などの他の工程を経る際に、収縮が均一になることを意味します。均一な密度は、CIPで使用される圧力が材料のどの部分にも等しく到達することに起因しています。

均一な強度

材料を圧縮する際の圧力が全方向に等しいため、材料は均一な強度を持つ。均一な強度を持つ材料は、通常、均一な強度を持たない材料よりも効率的である。

汎用性

CIPは、他の方法では不可能な難しい形状の成形にも使用できます。また、大きなサイズの材料を製造することも可能です。この方法で製造できる材料の大きさの制限は、圧力容器の大きさだけです。

耐食性

冷間静水圧プレスは、材料の耐食性を向上させます。そのため、このプロセスを経た材料は、他のほとんどの材料よりも寿命が長くなります。

機械的特性

冷間静水圧プレス材の機械的特性は向上します。改善される特性には、延性と強度が含まれます。

CIPの用途

粉末冶金

CIPは粉末冶金において、焼結ステップの直前に行われる成形ステップに使用されます。粉末冶金では、CIPは複雑な形状や寸法の製造によく使用されます。

耐火金属

CIPは、タングステン、モリブデン、タンタルなどの耐火性金属の製造に使用されます。例えば、タングステンは、ランプ産業のフィラメント用ワイヤーの製造に使用されます。

スパッタリングターゲット

CIPは、インジウム・スズ酸化物(ITO)粉末を大型セラミック・プリフォームに圧入し、一定の条件下で焼結させることができる。この方法では、理論的には密度95%のセラミックターゲットを製造できます。

自動車

CIPは、ベアリングやオイルポンプギアなどの自動車部品の製造に使用されています。

結論として、冷間静水圧プレス (CIP) は、コスト、複雑さ、材料適合性の面でいくつかの利点を提供する、多用途で効率的な方法です。密度と強度の均一性、多用途性、耐食性、機械的特性の向上により、多くの産業で広く利用されています。CIPは、粉末冶金、耐火金属、スパッタリングターゲット、自動車部品など幅広い用途に使用されている。

熱間静水圧プレス(HIP):利点と用途

熱間静水圧プレス(HIP)は、高温と静水圧を利用して材料を圧縮する材料加工技術です。HIP法は、冷間静水圧プレス(CIP)法よりも強度が高く、均一な材料を製造できるため、しばしば好まれます。このセクションでは、HIPの利点と用途について説明します。

熱間静水圧プレス(HIP)の利点

HIPの大きな利点の一つは、非常に高密度で均一な微細構造を持つ材料を製造できることです。熱と圧力の組み合わせにより、最終製品をより細かく制御することができます。さらに、HIPは、他の方法では困難または不可能な複雑な形状や形状を作り出すことができます。

HIPは、極端な温度や圧力に耐える高強度部品を作るために、航空宇宙産業や医療産業でも使用されています。HIPは、航空機エンジンのタービンブレードやその他の重要な部品の製造によく使用されます。

熱間静水圧プレス(HIP)の用途

HIPは、以下のような幅広い分野で応用されています;

- 粉末の加圧焼結

- 異種材料の拡散接合

- 焼結品の残留気孔の除去

- 鋳物の内部欠陥の除去

- 疲労やクリープで損傷した部品の若返り

- 高圧含浸炭化法

HIPは、航空宇宙産業用の超合金部品の製造にも使用されます。WC切削工具やPM工具鋼の緻密化にも使用されます。HIPはまた、航空宇宙産業用の超合金およびTi合金鋳物の内部気孔を閉鎖し、特性を改善するためにも使用されます。

HIP処理

材料は状況に応じて様々な処理を必要とします。代表的なものに「カプセル法」と「カプセルフリー法」があります。

カプセル法」は、粉末や粉末成形体を気密性の高いカプセルに封入し、カプセルを排気した後にHIP処理を行う方法である。

結論

結論として、HIPは高強度で均一な材料を製造するための優れた方法である。複雑な形状や形状を作り出すことができ、極めて高密度で均一な微細構造を持つ材料を製造できるなど、他の方法にはない利点がある。HIPは粉末冶金、航空宇宙、医療産業など様々な分野で広く応用されている。

比較冷間静水圧プレスと熱間静水圧プレスの比較

比較

2つの方法の主な違いは、圧力を加える温度です。一般的に、セラミックや金属粉末の製造にはCIPが好まれ、高性能部品の製造にはHIPが好まれます。CIPとHIPのどちらにも利点と欠点があり、2つの方法の選択は特定の用途と材料要件に依存する。

CIPは、脆い粉末や微細な粉末に適用した場合、所定の成形圧力でより均一な密度を得ることができ、成形不良が比較的発生しません。一軸プレスよりも複雑な形状の成形にも使用できます。CIPは、セラミックス、金属粉末などの温度に敏感な材料に適しています。

HIPは、内部の空隙をなくすことにより、耐衝撃性、延性、疲労強度などの機械的特性が向上します。部品の均一性を実現する微細な粒子構造を実現します。HIPは均質な微細構造を作り出すことができ、粉末または固体の形態で、類似材料と異種材料の拡散接合を可能にします。溶接や関連検査の回数を減らす、あるいは完全になくすことで、部品を設計・製造することができる。

結論

結論として、CIPにもHIPにも長所と短所がある。CIPとHIPのどちらを使用するかは、最終製 品の望ましい特性、および製造工程のコストと時 間の制約に基づいて決定する必要があります。最終的に、CIPとHIPのどちらを選択するかは、特定の用途と材料要件に依存します。

どちらが良いか:考慮すべき要素

冷間等方圧加圧(CIP)と熱間等方圧加圧(HIP)のどちらを選択するかについては、多くの要因を考慮する必要があります。以下は、この決定を下す際に留意すべき重要な要因です:

材料の種類

考慮すべき最も重要な要因の一つは、成形する材料の種類です。熱に弱い材料や融点の低い材料にはCIPが、適切な成形を行うために高温を必要とする材料にはHIPが適しています。例えば、CIPはセラミック、複合材料、ポリマーによく使われ、HIPは金属や合金によく使われます。

要求される特性

CIPとHIPのどちらを選択するかは、最終製品に求められる特性にも左右されます。HIPは、より高い密度と強度を持つ部品を製造することで知られており、高性能用途に理想的です。しかし、HIPでは高温になるため、材料によっては熱劣化や酸化が起こる可能性があります。一方、CIPは、密度が低い部品を製造することができますが、材料に熱損傷を与える可能性は低くなります。

コスト

最後に、CIPとHIPのどちらかを選択する際には、常にコストが考慮されます。CIPは、運転温度が低く、必要な設備が単純であるため、一般的にHIPよりも低コストです。しかし、粉体コストの高い材料や複雑な形状の材料が含まれる場合、CIPのコストは増加する可能性があります。

結論として、CIPとHIPのどちらを選択するかは、材料の種類、要求される特性、生産量、部品の複雑さ、コストなど、多くの要因によって決まります。望ましい結果を得るために適切な方法を選択するためには、これらの要因を慎重に検討することが重要である。

結論要点のまとめ

結論として冷間等方圧加圧(CIP)と熱間等方圧加圧(HIP)の両方 は、材料科学と工学の分野でユニークな利点と用途を提供します。CIPは、複雑な形状の高密度部品を製造するのに理想的であり、HIPは、機械的特性を改善した均質な構造を作成するのに最適です。CIPとHIPのどちらを選択するかは、材料特性、部品設計、生産要件など、いくつかの要因によって決まります。最終的には、各プロセスの利点と限界を慎重に評価した上で決定する必要があります。

関連製品

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 固体電池研究用温間等方圧プレス

- 自動ラボ用コールドアイソスタティックプレス CIP装置 コールドアイソスタティックプレス

- サンプル前処理用真空冷間埋め込み機