温間等方圧プレスを選択する際の重要な考慮事項

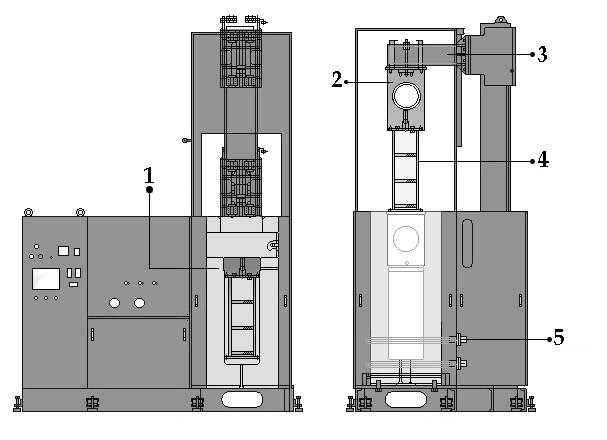

キャビティサイズ

温間等方圧プレスのキャビティサイズは、ブロックを配置してラミネートするプロセスに直接影響する重要な寸法です。このスペースは、ブロックの梱包サイズに合わせて特別に設計されており、最適なラミネーションを行うために、ブロックがプレス内にしっかりと収まるようにします。キャビティサイズは、ミスアライメントや不完全な接着など、ラミネート工程で起こりうる問題を回避するために、慎重に検討する必要があります。

キャビティサイズを評価する際には、ラミネートするブロックの寸法を考慮することが不可欠です。これには、ブロックの長さと幅の両方が含まれるほか、追加の梱包材が必要になる場合もあります。キャビティサイズをブロックの寸法に適切に合わせることで、よりスムーズな作業と高い品質が得られます。

さらに、キャビティの設計は、ラミネーションプロセスの完全性を損なうことなく、ブロックの挿入と取り外しが簡単にできるようにする必要があります。このような人間工学的な配慮は、作業効率を高めるだけでなく、ブロックやプレス自体の損傷リスクを低減します。

まとめると、キャビティサイズは、ラミネーションプロセスの実用性と効果に直接影響するため、温間等方圧プレスを選択する際の基本的な側面です。キャビティサイズをブロック寸法とパッケージング要件に注意深く適合させることで、ユーザーは、より合理的で成功するラミネーションを体験することができます。

圧力範囲と精度

温間等方圧プレスを選択する際、考慮すべき重要な側面の一つは、装置の圧力範囲と精度です。圧力範囲は一般的に0~200MPaで、さまざまな材料やプロセスに対応するために重要です。この広い範囲により、プレスは、最終製品の構造的完全性や望ましい特性を損なうことなく、軟質ポリマーから硬質金属まで、さまざまな種類の材料を扱うことができます。

精度はもう一つの重要な要素であり、多くの場合、±50 psiなどの圧力許容差で測定されます。高い精度は、ラミネーション工程で加えられる圧力が一貫して正確であることを保証します。圧力が一定でないと、最終製品に不均一な密度や弱い点などの欠陥が生じ、全体的な品質と性能が損なわれる可能性があります。

これらの要因の重要性を説明するために、以下の表をご覧ください:

| 圧力範囲 | 精度(± psi) | 理想的な用途 |

|---|---|---|

| 0 - 100 MPa | ±30 | 軟質材料、低応力アプリケーション |

| 100 - 200 MPa | ±50 | 硬い材料、高応力アプリケーション |

圧力範囲と精度の要件を理解することで、お客様の特定のニーズに機器をより適合させることができ、最適な性能と製品品質を確保することができます。

温度に関する考慮事項

温間等方圧プレスを選択する場合、温度に関する考慮が最も重要です。温度範囲は通常50℃から120℃までで、材料の適切な加工を保証するために重要です。この範囲は、より低い温度を必要とする繊細な加工から、より高い熱を必要とする堅牢な加工まで、さまざまな用途に対応できます。

精度はもう一つの重要な要素で、ほとんどのシステムは±2℃の温度精度を維持しています。この精度は一貫した結果を保証し、最終製品のばらつきを最小限に抑えます。このような精度を達成するためには、高度な制御システムと高品質のコンポーネントが必要であり、これらはいずれもプレス全体の信頼性に貢献します。

プレス機内の温度分布の均一性も同様に重要です。均一な温度は、加工される材料のすべての部分が同じ条件にさらされることを保証し、欠陥につながる可能性のある不整合を防ぎます。この均一性は、最新の温間等方圧プレスの設計に不可欠な、高度な加熱エレメントと断熱技術によって達成されます。

まとめると、温間等方圧プレスにおける温度の考慮には、範囲、精度、均一性の慎重なバランスが必要です。

容量と使いやすさ

温間等方圧プレスを評価する際、キャビティサイズ内にパッケージ化されたブロックを収容する能力は、非常に重要な要素です。この検討は、プレス工程の効率とスループットに直接影響します。キャビティサイズは、複数のブロックを同時に保持するのに十分でなければならず、プレス機が品質を損なうことなく大規模生産のニーズに対応できることを保証します。

容量に加えて、操作インターフェースの使いやすさも同様に重要です。ユーザーフレンドリーなインターフェースは、オペレーターの学習曲線を大幅に短縮し、装置をより身近で効率的なものにします。直感的なコントロール、明確なインジケーター、自動化されたプロセスなどの機能は、ユーザーエクスペリエンス全体を向上させ、エラーのリスクを最小限に抑え、生産性を向上させることができる。

次の表は、温間等方圧プレスの能力と使いやすさに関する典型的な要件の概要を示しています:

| 特徴 | 要件 |

|---|---|

| キャビティサイズ | 複数のパッケージブロックを同時に装着するのに十分なサイズ。 |

| ユーザーインターフェース | 直感的なコントロール、明確なインジケータ、自動化されたプロセス。 |

| エラーの最小化 | 学習曲線の短縮、手動介入の減少。 |

| 生産性 | スループットの向上、効率的な操作。 |

生産能力と使いやすさの両方を最適に設計することで、メーカーは作業効率とユーザー満足度のバランスを達成し、最終的に温間等方圧プレスの全体的なパフォーマンスを向上させることができます。

メンテナンスとサービス

温間等方圧プレスの寿命と最適な性能を確保するには、細心のメンテナンスとサービスプロトコルが必要です。重要な側面の一つは、実際の圧力と温度を検出するためのサードパーティの機器の使用です。これらの機器は、プレスの内部センサーからの読み取り値の独立した検証を行い、精度と信頼性を保証します。例えば、外部ベンダーの校正済み圧力計は、内部圧力の読み取り値をクロスチェックすることができ、熱電対は温度設定を検証することができます。

圧力と温度のモニタリングに加えて、シールなどの消耗品の定期的な交換も重要です。シールは、プレスの完全性を維持し、漏れを防ぎ、安定した性能を確保するために不可欠です。時間の経過とともに、シールは高圧と高温にさらされ続けるため劣化し、定期的な交換が必要になります。この積極的なアプローチは、プレスの寿命を延ばすだけでなく、コストのかかるダウンタイムにつながる潜在的な動作不良を防止します。

このようなメンテナンス方法を取り入れることで、ユーザーは、温間等方圧プレスが効率的かつ確実に作動し、アプリケーションの厳しい要件を満たすことができます。

環境制限

温間等方圧プレスを選択する際には、装置が動作する環境条件を評価することが重要です。温度と湿度の感度 は、プレスの性能と寿命に直接影響するため、最も重要な要素です。例えば、高湿度は腐食の原因となり、極端な温度は圧力と温度制御の精度に影響を与えます。

さらにプラントの耐荷重 を評価する必要があります。これは、建物の構造的完全性が、特に運転中のプレス機の重量を支えることができることを保証するものです。さらに設置場所 は、プレスを収容し、安全で効率的な運転、メンテナン ス、将来のアップグレードの可能性を可能にするのに十分な広さ が必要である。

まとめると、環境上の制約を理解し、それに対処することは、温間等方圧プレスの最適な性能を保証するだけでなく、周囲のインフラや人員の安全にもつながります。

関連製品

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 小型ワーク生産用コールド等方圧プレス機 CIP 400MPa

- 固体電池研究用温間等方圧プレス

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- 電気実験室用コールドアイソスタティックプレス CIP装置