航空宇宙エンジニアは、新しいタービンブレードの設計を見つめている。それは地獄のような温度と想像を絶する応力に耐えなければならない。生体医学研究者は、セラミック製股関節インプラントの設計図を手にしている。それは完璧に滑らかで生体適合性があり、故障の可能性はゼロでなければならない。

どちらの世界でも、目標は同じである。単純な粉末を、ほぼ完璧な密度の固体物体に変えることである。

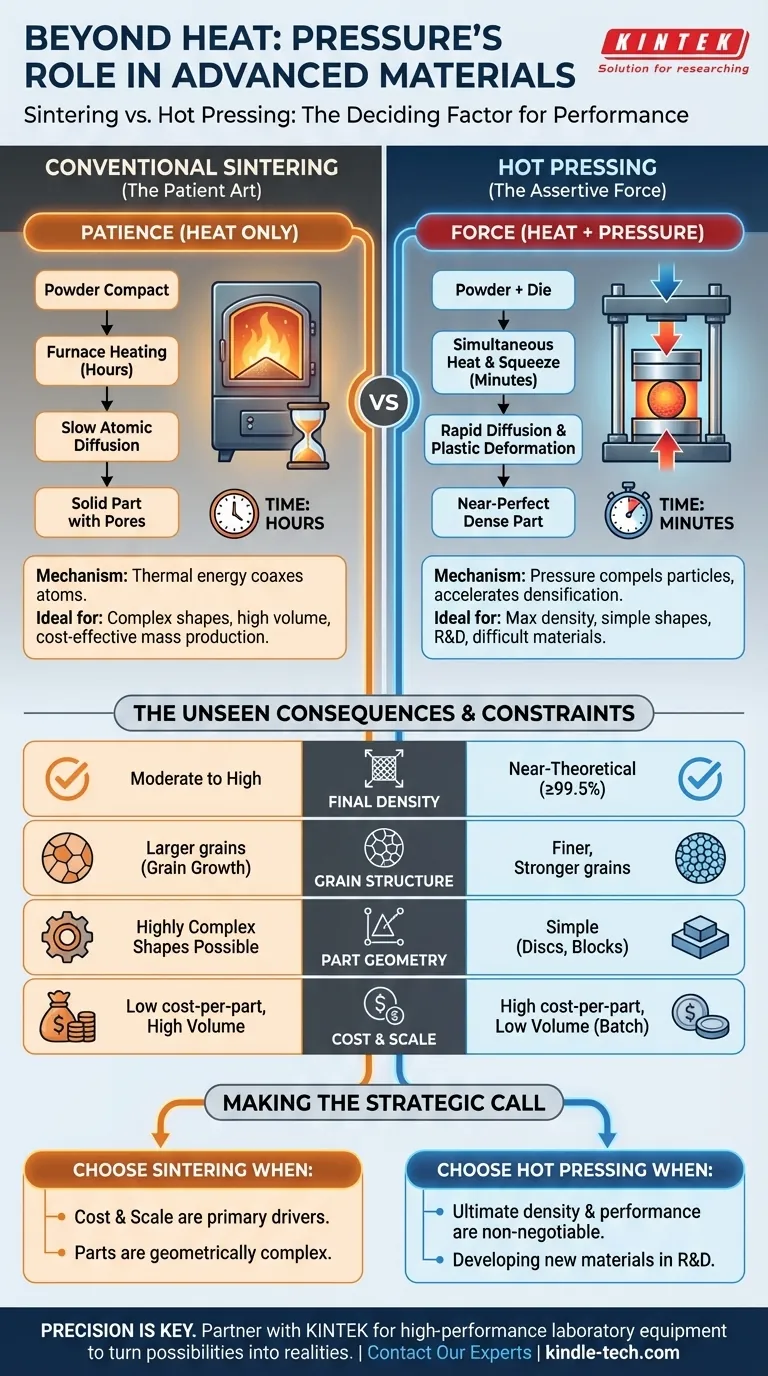

しかし、その完璧さへの道は、根本的な選択を迫る。それは忍耐と力の対立、コストと性能の対立、複雑さと規模の対立である。これは、従来の焼結と熱間プレスの選択である。

核心の対立:忍耐 vs. 力

本質的に、どちらのプロセスも熱を使用して、粉末の個々の粒子を結合させ、固体を形成させる。哲学的な違いと実用的な違いは、単一の変数、すなわち外部圧力にある。

従来の焼結は忍耐の行為である。粉末を「グリーン」パーツに軽く圧縮し、炉に入れ、待つ。数時間かけて、熱エネルギーが原子を粒子境界を横切って移動させ、それらの間の隙間をゆっくりと閉じる。これは熱と時間によって完全に駆動されるエレガントなプロセスである。

熱間プレスは力の行為である。それは同じ粉末を使用するが、それを促すのではなく、強制する。粉末は加熱され、同時に巨大な圧力下で圧縮される。この組み合わせは原子拡散を加速するだけでなく、粒子を物理的に変形させ、利用可能な空隙に押し込む。これは、焼結に数時間かかるものを数分で達成する、活性化された、断固としたプロセスである。

創造の物理学:固体への2つの道

この根本的な違い—熱のみ vs. 熱と圧力—は、それぞれ最終材料に独自の痕跡を残す、2つの異なる緻密化への道筋を作り出す。

焼結の忍耐強い芸術

焼結は、粉末冶金およびセラミックスの確立された主力である。

- プロセス: 事前に成形された部品を融点以下に加熱する。

- メカニズム: 熱エネルギーによって駆動される粒子境界を横切る原子の拡散。

- タイムライン: プロセスは遅く、しばしば数時間の炉サイクルを必要とする。

これは、材料が加熱時に結合する生来の意思に依存している。その有効性は、温度、時間、および粉末の初期充填の関数である。

熱間プレスの断固たる力

熱間プレスは、絶対的な最高の特性が必要とされる場合に、専門家向けのツールである。

- プロセス: 粉末を金型内で加熱し、単一のステップで圧縮する。

- メカニズム: 原子拡散の加速と物理的な塑性変形の組み合わせ。

- タイムライン: 非常に高速で、緻密化はしばしば3〜10分で完了する。

印加される圧力は触媒であり、完全に緻密な状態を達成するために必要な時間、場合によっては温度さえも劇的に低下させる。

選択の隠れた結果

圧力を使用するという決定は、単に速度の問題ではない。それは最終部品の微細構造と性能を根本的に変える。

完璧の追求:密度

熱間プレスは、一貫してより高い最終密度を達成する—しばしば材料の理論密度の100%に近づく。圧力は、従来の焼結後に残る可能性のある最後の、頑固な気孔を排除するのに容赦なく効率的である。これは、強度と硬度のような優れた機械的特性に直接変換される。

強度の構造:結晶粒成長

熱間プレスはより低い温度で、より短い時間で機能するため、結晶粒成長を制限する。より細かい結晶粒構造は、しばしばより強く、より靭性の高い構造である。これは、結晶粒の制御不能な成長なしに緻密化することが非常に困難であることが知られている炭化ケイ素や窒化ケイ素のような高性能セラミックスにとって不可欠である。

制約の現実:コスト、規模、形状

熱間プレスが優れた結果をもたらすなら、なぜすべてに使用されないのだろうか?パフォーマンスは、実用的および経済的な制約の世界に存在するからである。選択は、技術的に最良のものよりも、実用的に可能なものに関するものであることが多い。

| 特徴 | 熱間プレス | 従来の焼結 |

|---|---|---|

| 主な推進力 | 熱と高圧 | 熱のみ |

| 最終密度 | 理論値に近い(≥99.5%) | 中程度から高程度 |

| 部品形状 | 単純(ディスク、ブロック) | 非常に複雑な形状が可能 |

| コストと規模 | 部品あたりのコストが高く、少量(バッチプロセス) | 部品あたりのコストが低く、大量(大量生産) |

| 理想的な用途 | 研究開発、最高の性能、焼結が困難な材料 | 費用対効果の高い大量生産、複雑な部品 |

熱間プレスは、複雑で高価な機械である。金型は、過酷な条件に耐えるために黒鉛のような特殊な材料で作られなければならない。これにより、部品あたりのコストが高くなる。さらに、単軸圧力は生産を単純な形状に限定する。歯車のような複雑な歯を持つ部品を熱間プレスすることはできない。

従来の焼結は、特に金属射出成形(MIM)などの方法と組み合わせると、部品あたりのコストを低く抑えながら、数千個の幾何学的に複雑な部品を製造することに優れている。

決定を下す:目標のためのフレームワーク

最終的に、選択は戦略的である。アプリケーションの要求と、予算と生産規模の現実を比較検討する必要がある。

- 熱間プレスを選択する場合: 絶対に最高の密度と機械的性能が譲れない場合。焼結が困難な材料を扱っている場合、または研究室環境でスピードと品質がコストを上回る場合に、新しい材料を開発している場合。

- 従来の焼結を選択する場合: 大量に幾何学的に複雑な部品を製造しており、費用対効果が主な推進力である場合。

これらのトレードオフをナビゲートするには、知識だけでなく、適切な実験室ツールが必要である。材料科学の境界を押し広げる研究者やエンジニアにとって、KINTEKのような信頼できるプロバイダーからの高性能機器へのアクセスは贅沢ではなく、必要不可欠である。温度と圧力を精密に制御できる能力が、理論的な可能性を物理的な現実に変える。

材料またはアプリケーションのこの重要な決定に直面している場合は、最初のステップは機器の能力を理解することである。専門家にお問い合わせください

ビジュアルガイド

関連製品

- 真空熱間プレス炉 加熱真空プレス

- 熱処理・焼結用600T真空誘導熱プレス炉

- 固体電池研究用温間等方圧プレス

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 真空ボックス実験用加熱プレート付き加熱油圧プレス機