CVD技術の概要

CVDコーティングの紹介

化学気相成長(CVD)コーティングは、化学的プロセスによって基材上に薄く耐久性のある層を形成する高度な方法です。この技術は、環境に優しく、耐久性に優れているため、多くの産業や様々な消費者製品に広く採用されている。

CVDコーティングは、気化した前駆体分子が反応して固体膜を形成する蒸着によって形成される。このプロセスには、優れた均一性、膜厚の正確な制御、複雑な形状や内部表面のコーティング能力など、いくつかの利点がある。その結果、コーティングは基材の特性を向上させ、耐摩耗性、耐食性、熱安定性、導電性などの機能を提供することができる。

工業用途では、切削工具、ドリル、エンドミル、チップなどのCVDコーティング工具が、耐摩耗性、耐熱性、総合的な切削性能の向上により広く使用されている。CVDコーティングの多用途性と性能上の利点により、工作機械から分析機器に至るまで、高精度の用途に欠かせないものとなっている。

さらに、CVDコーティングは環境に優しく、有害な副産物を発生せず、リサイクル可能であるため、現代の持続可能性の目標に合致しています。このような性能と環境面の利点の組み合わせにより、CVDコーティングは表面工学の領域における主要技術として位置づけられている。

CVDの原理

化学気相成長法(CVD)は、真空状態に保たれた加熱チャンバー内に揮発性の前駆体ガスを注入する高度なプロセスです。この方法では、チャンバー内の熱エネルギーを利用して前駆体ガスの化学反応または分解を開始し、目的のコーティング材料に変化させます。その結果、材料は基材の表面に付着し、均一で耐久性のある層を形成する。

この工程は、スレッド、ブラインドホール、内部表面などの複雑なディテールを含め、コーティング材が基材の表面全体を均一に覆うように綿密に制御されている。この包括的な被覆がCVDの特徴であり、精密さと複雑さが要求される用途に特に有利です。

CVDの有効性の鍵は、チャンバー内の温度と圧力を正確に管理することにある。高温環境は必要な化学反応を促進し、真空設定は汚染物質を除去して成膜プロセスの清浄な表面を確保するのに役立つ。この二重の制御機構により、コーティングの品質が向上するだけでなく、基板への密着性も確保されるため、強固で長持ちする接合となる。

まとめると、CVDは化学反応と熱分解の基本原理に基づいて作動し、熱と真空の力を利用して、さまざまな基材に高品質で耐久性のあるコーティングを形成します。

CVDコーティングの特徴と利点

プロセスの特徴

化学気相成長法(CVD)は、高温環境下で行われ、通常、大気ガスからの干渉を最小限に抑えるために真空中で行われます。この方法では、コーティングプロセスを開始する前に、すべての汚染物質が完全に除去されるように、部品表面を入念に準備する必要があります。高温条件は、コーティング材料の析出に必要な化学反応を促進し、コーティング材料は一連の複雑な化学過程を経て基材に付着する。

CVDの際立った特徴のひとつは、ネジ山、ブラインドホール、内面などの複雑な細部を含め、部品のすべての領域を均一にコーティングできることです。この包括的な被覆は、真空チャンバー内の反応性ガスの制御された拡散によって達成され、コーティング材料が部品の最もアクセスしにくい部分にまで到達し、付着することを可能にします。真空環境は、コーティングプロセスの効率を高めるだけでなく、コーティング表面の高品質で均一な仕上がりを保証します。

CVDのプロセス特性は、反応チャンバー内の温度と圧力を正確に制御することでさらに際立ちます。これらのパラメータは、化学反応の速度とコーティング層の均一性に影響するため、コーティング材料の成膜を成功させるために非常に重要です。これらの条件を維持することで、CVDは非常に優れた耐久性と密着性を持つコーティングを製造することができ、高性能の表面処理を必要とする用途に適した方法です。

CVDコーティングの利点

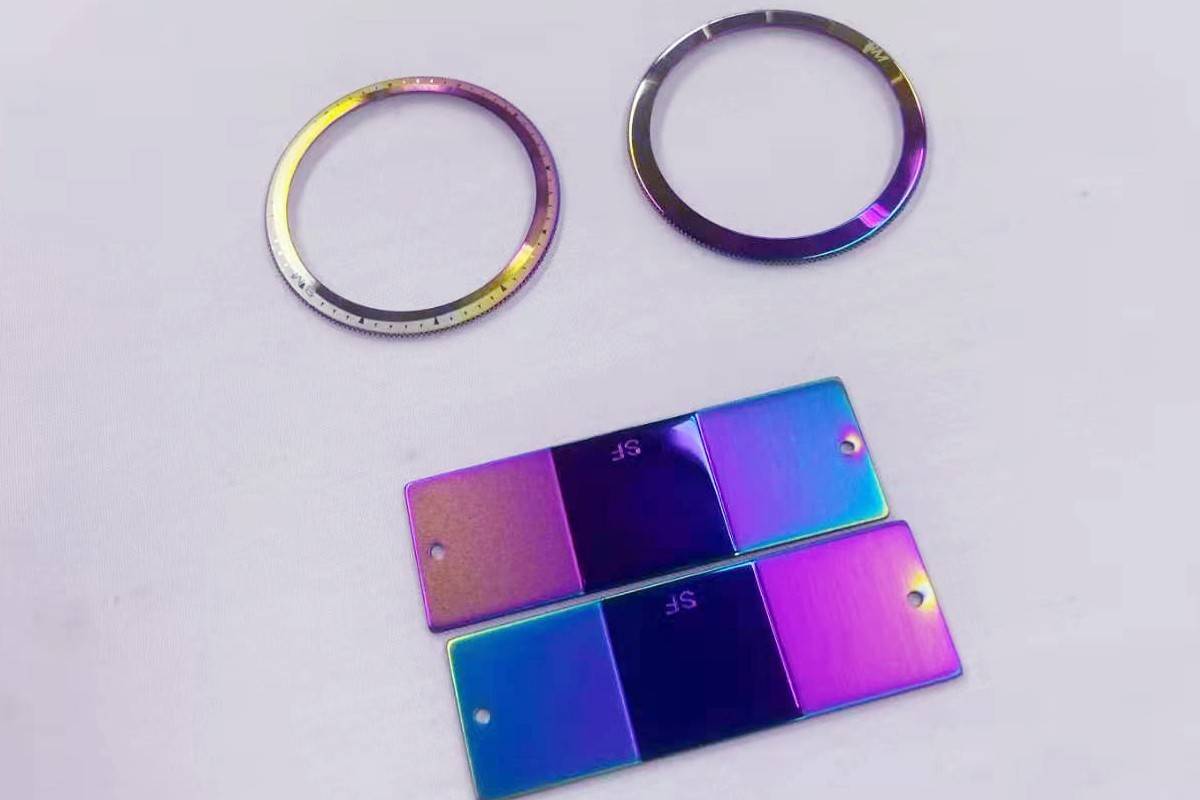

CVD(化学気相成長)コーティングは、比類のない汎用性を備えているため、さまざまな基材に適しています。これらの基材には、セラミック、ガラス、金属、合金などの伝統的な材料だけでなく、ポリマーも含まれるため、潜在的な応用範囲が広がります。精密で複雑な表面へのコーティングが可能なため、複雑な部品でもCVDの保護層の恩恵を受けることができる。

CVDコーティングの際立った特徴の一つは、温度変化に強いことです。この特性は、航空宇宙や自動車産業など、熱安定性が重要な産業で特に有利です。CVDコーティングは、過酷な条件下でも密着性が高いだけでなく、その完全性を維持するため、保護と機能性が長期間持続します。

さらに、CVDコーティングは耐摩耗性に優れ、摩擦を大幅に低減するため、工具や部品の寿命を延ばすことができる。この強化は大幅なコスト削減につながり、全体的な生産性を向上させる。例えば、エンドミル、ドリル、リーマーなどの超硬ソリッド工具の製造において、CVDコーティングは性能を向上させ、工具寿命を延ばすため、切削加工に欠かせないものとなっている。

耐摩耗性に加え、CVDコーティングは耐薬品性にも優れています。この特性は、基材が腐食性物質にさらされる環境では不可欠です。CVDコーティングは、下地材料を化学的攻撃から保護することで、コーティングされた部品の寿命と信頼性を保証します。これは、化学処理や医療機器など、腐食性物質にさらされることが懸念される産業で特に有効です。

CVDコーティングはまた、成形ツールやスタンピングツールにも重要な用途があります。表面硬度と耐摩耗性を向上させることで、パンチやダイのような工具は、これらの工程で発生する高圧や摩耗力に耐えることができます。これにより、工具が早期に破損する可能性が低くなるだけでなく、頻繁な交換の必要性も最小限に抑えられ、作業効率とコスト削減にさらに貢献する。

CVDの限界と課題

CVDコーティングの欠陥

化学気相成長法(CVD)は高度なコーティング技術で、1000℃を超えるような高い反応温度を必要とします。この要件は、特にコーティングプロセス中の特定領域のマスキングという点で、重大な課題をもたらす。コーティング材料から特定の領域を隔離する必要性は、複雑かつ非効率的であり、細心の注意を払って管理しなければ、潜在的な欠陥につながる可能性がある。

さらに、このプロセスは、反応チャンバーの物理的制約によって制約を受ける。チャンバーの容量によって、同時にコーティングできるコンポーネントの数が決まるため、スループットやスケーラビリティが制限される可能性がある。さらに、特殊な装置が必要なため、さらに複雑さが増し、初期設備投資と継続的な運用コストの両方を押し上げることになる。

| 課題 | 影響 |

|---|---|

| 高い反応温度 | 堅牢な装置が必要で、基板材料の選択肢が制限される可能性がある。 |

| 特定領域のマスキング | 正確なコーティング制御が困難 |

| 反応室の容量 | バッチサイズとスループットが制限されます。 |

| 特殊な装置 | 資本コストと運用コストの増加 |

これらの課題にもかかわらず、CVDは、航空宇宙や半導体製造など、高性能コーティングを必要とする産業にとって重要な技術であり続けています。プロセス制御と装置設計の継続的な進歩は、これらの制限を緩和し、CVDが最新のアプリケーションに必要な優れたコーティングを提供し続けられるようにすることを目的としています。

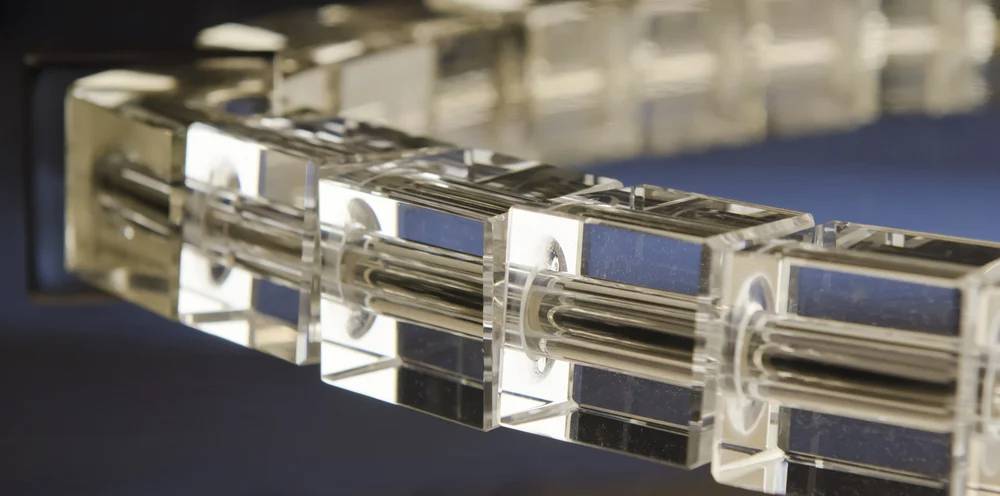

治具設計とプロセス制御

治具は、化学気相蒸着(CVD)プロセスにおいて極めて重要な役割を果たし、部品の完全性を維持し、均一なコーティングを保証するためのバックボーンとして機能します。これらの専用ツールは、部品を確実に固定し、損傷や一貫性のないコーティング結果につながる可能性のあるいかなる動きも防止するよう、綿密に設計されています。治具設計の主な目的は、構造的な完全性やコーティングの品質を損なうことなく、部品がCVDプロセスを受けることができる安定した環境を作り出すことです。

治具設計の主な目的

-

部品の損傷防止:治具設計の最も重要な目標のひとつは、CVDプロセス中の潜在的な損傷から部品を保護することです。これには、最終製品の品質に影響を与える変形や傷を発生させることなく、冶具が部品を確実に保持できるようにすることが含まれます。

-

一貫したコーティングの確保:CVDコーティングでは、一貫性が最も重要です。フィクスチャーは、コーティング工程で均一な表面を提供するように設計されており、どの部品にも均一で一貫した材料層が形成されるようになっています。この均一性は、最終製品の性能と耐久性にとって非常に重要です。

-

表面処理品質の向上:冶具の設計は、表面処理の全体的な品質を高めることにも重点を置いています。安定した制御された環境を提供することで、フィクスチャーは、業界標準と顧客の期待を満たす高品質の仕上げを達成するのに役立ちます。

-

プロセス偏差の最小化:プロセスの偏差は、CVDプロセスの結果に大きな影響を与えます。フィクスチャーは、各パーツに一貫した再現性のあるセットアップを提供することで、これらの偏差を最小限に抑えるように設計されています。この一貫性は、コーティングプロセスの品質と信頼性の維持に役立ちます。

プロセス制御の重要性

効果的な工程管理は、治具設計を補完するもう一つの重要な側面です。プロセス制御には、温度、圧力、ガス流量などさまざまなパラメーターの監視と調整が含まれ、CVDプロセスがスムーズかつ効率的に実行されるようにします。これらの変数を厳密に制御することで、メーカーは一貫した結果を達成し、欠陥のリスクを最小限に抑えることができます。

まとめると、治具の設計とCVDプロセスの制御は、高品質のコーティングを成功させるための相互依存的な側面です。慎重に治具を設計し、厳格なプロセス管理を行うことで、メーカーは望ましい結果を得ることができ、コーティングされた部品の性能と寿命が向上します。

CVDコーティングの品質に影響する要因

表面と構造の要因

部品の表面粗さ、部品の構造、基板の表面状態などの要因は、CVDコーティングの均一性と品質に大きく影響します。部品の表面粗さは、コーティング材料が均一に付着しない微小環境を作り出し、不均一な層を形成する可能性があります。さらに、ネジ山、ブラインドホール、内面など、部品の構造が複雑だと、完全な被覆を達成するのが難しくなります。

さらに、基材表面の状態も重要な役割を果たします。基材に汚れや凹凸があると、接合プロセスが阻害され、コーティングの密着性が低下し、全体的な品質が低下します。洗浄や表面処理などの前処理工程は、基材に不純物がなく、最適なコーティングを促進するために必要な表面特性を確実にするために不可欠です。

まとめると、表面粗さ、部品の構造、基材の状態の相互作用は、CVDコーティングプロセスの成功を左右する極めて重要な要素です。入念な表面処理と部品設計への配慮により、これらの要因に対処することで、より均一で高品質なコーティングを実現することができます。

コーティング反応速度

化学気相蒸着(CVD)プロセスでは、時間、コスト、膜厚のばらつきのバランスが重要です。これらの要素を最適化することで、コストと時間の効率を損なうことなく、コーティングの性能を確保することができます。CVDの反応速度は、温度、圧力、プリカーサーガスの濃度など、いくつかのパラメータの影響を受けます。これらの変数はそれぞれ、コーティングの最終的な品質と均一性を決定する上で重要な役割を果たします。

温度は化学反応の速度に直接影響するため、非常に重要な要素である。一般に温度が高いと反応が促進され、成膜速度が速くなる。しかし、過度に高い温度は、基材やコーティング材の熱劣化を引き起こし、品質に影響を与える。逆に、温度が低いと反応が遅くなり、プロセスに要する時間が長くなり、コストが上昇する可能性がある。

反応チャンバー内の圧力も反応速度に影響する。圧力が低ければ、ガス分子の平均自由行程が向上し、より効率的な反応が促進され、より均一なコーティングが可能になる。しかし、低圧を維持するには高度な装置が必要であり、運転コストが上昇する可能性がある。

前駆体ガスの濃度も重要な変数である。反応物の濃度を高くすれば反応速度を上げることができるが、不要な副生成物やコーティングの欠陥の形成を防ぐため、注意深く制御しなければならない。これらの濃度を正確に制御することは、所望のコーティング特性を得るために不可欠である。

まとめると、最適なコーティング反応速度を達成するには、温度、圧力、前駆体ガス濃度の微妙なバランスが必要です。このバランスにより、CVDプロセスは効率的かつ効果的になり、不必要なコストや時間の遅れを発生させることなく、性能要件を満たす高品質のコーティングを実現します。

関連製品

- ラボ用カスタムCVDダイヤモンドコーティング

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- ラボ用CVDホウ素ドープダイヤモンド材料

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置