薄膜成膜において、真空は成膜チャンバー内に高度に制御された粒子フリーの環境を作り出すために不可欠です。これはオプションの工程ではなく、基本的な要件です。真空は、目的の材料の粒子が、空気中の原子と衝突したり反応したりすることなく、ソースから基板まで移動することを保証し、結果として得られる膜の純度と構造的完全性を保証します。

真空の核となる目的は、単に空気を除去することではなく、プロセス環境に対する絶対的な制御を得ることです。この制御こそが、高度なデバイスに要求される特定の電気的、光学的、または機械的特性を持つ、純粋で高密度かつ予測可能な薄膜の作成を可能にするのです。

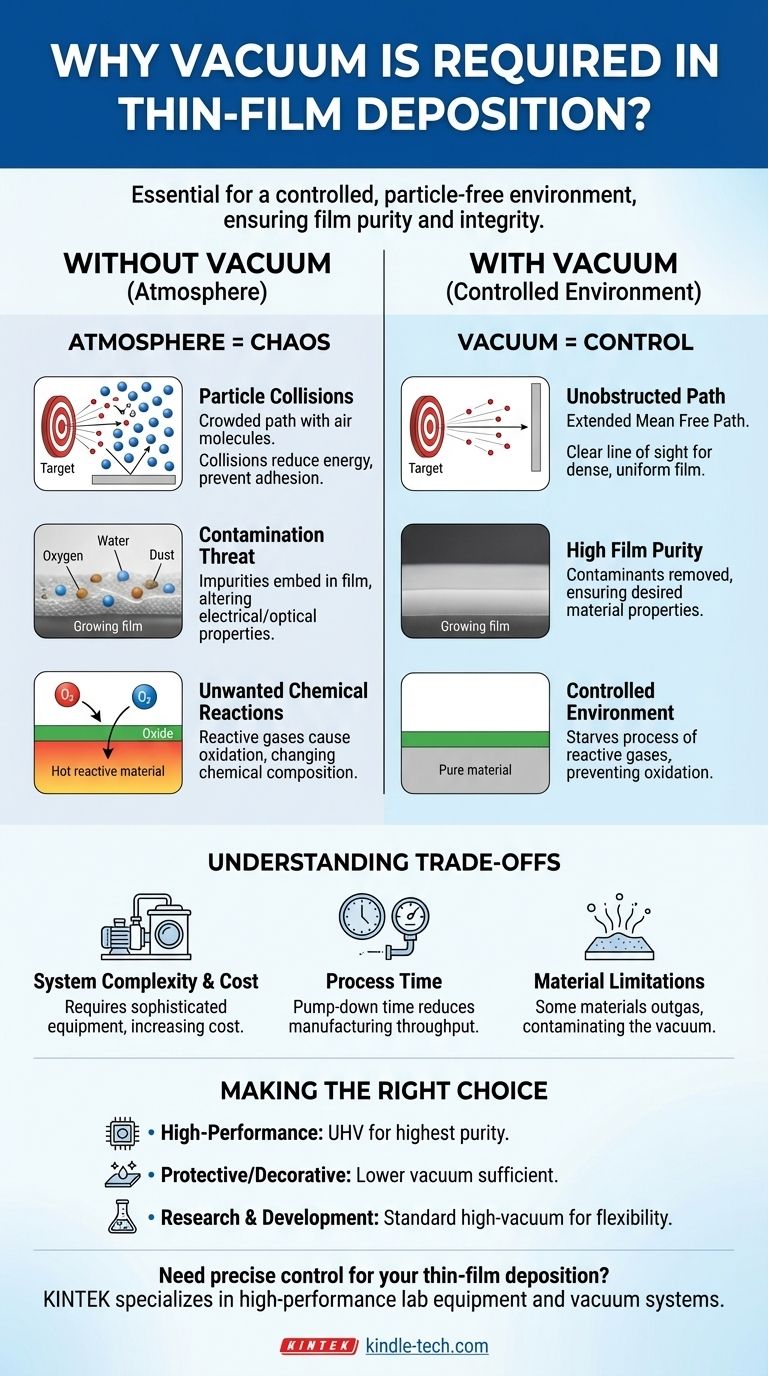

大気が高品質な膜成長を妨げる理由

真空の必要性を理解するためには、まず通常の雰囲気が粒子で満たされた、反応性の高い濃密なスープであることを認識する必要があります。ナノメートルスケールで発生するプロセスにとって、この大気環境は混沌としており、精密作業には全く適していません。

粒子の衝突の問題

成膜される粒子は、ソース(「ターゲット」)からデスティネーション(「基板」)まで移動する必要があります。標準的な大気中では、この経路は数十億の窒素、酸素、水分子で混雑しています。

ソースから放出された材料粒子は、必然的にこれらの大気ガス分子と衝突します。衝突のたびに粒子は偏向し、エネルギーが低下し、基板に到達できなくなったり、高密度で密着した膜を形成するのに十分なエネルギーで到達できなくなったりします。

この概念は平均自由行程によって定義されます。これは、粒子が別の粒子に衝突するまでに移動できる平均距離です。真空状態では、平均自由行程はナノメートルから数メートルに延長され、ソースから基板への明確で遮るもののない「視線」が作成されます。

汚染の脅威

薄膜はその純度によって定義されます。意図しない材料がごく微量でも存在すると、その性能が劇的に変化する可能性があります。

大気中には、酸素、水蒸気、窒素、塵が含まれています。これらの粒子が成膜中に存在すると、成長中の膜に埋め込まれてしまいます。

この汚染は、膜の望ましい特性を台無しにする可能性があります。例えば、導電性膜中の意図しない酸素原子は導電率を低下させ、光学コーティング中の不純物は透明度を低下させます。まず大気中の汚染物質を除去しなければ、高い膜純度を達成することは不可能です。

望ましくない化学反応のリスク

薄膜成膜に使用される多くの材料は、特にこれらのプロセスで一般的な高温に加熱されると、非常に反応性が高くなります。

最も一般的で有害な反応は酸化です。チャンバー内に酸素が存在すると、意図した純粋な材料ではなく、意図しない酸化物層を形成するために、加熱された成膜材料と容易に反応します。

これは膜の化学組成を根本的に変化させ、例えば純粋な金属層を、導電性が低い、あるいは絶縁性の金属酸化物に変化させます。真空環境は、これらの反応性ガスをプロセスから枯渇させます。

真空環境のトレードオフの理解

真空は不可欠ですが、真空を作り出し維持することには課題がないわけではありません。これらのトレードオフを認識することが、プロセス設計と製造上の制約を理解するための鍵となります。

システムの複雑さとコスト

高真空を達成するには、洗練された高価な機器が必要です。これには、空気の大部分を除去するための機械式「粗引き」ポンプと、残りの分子を除去するための高真空ポンプ(ターボ分子ポンプやクライオポンプなど)を含む一連のポンプと密閉チャンバーが含まれます。これにより、あらゆる成膜システムにかなりのコストと複雑性が加わります。

プロセス時間とスループット

要求される真空レベルに達するのは一瞬ではありません。チャンバーを目標圧力まで排気するのにかかる時間は排気時間として知られています。

超高真空(UHV)システムの場合、これには数時間かかることがあります。この非生産的な時間は製造スループットに直接影響を与え、大量生産環境におけるボトルネックとなります。

材料の制限

すべての材料が高真空環境に適しているわけではありません。特にポリマーや蒸気圧の高い材料など、一部の材料は「アウトガス」する可能性があり、真空下に置かれると閉じ込められたガスを放出します。これはプロセスを汚染し、要求される真空レベルに到達することを困難にする可能性があります。

目標に合った正しい選択をする

要求される真空度は、最終用途で許容される不純物レベルに直接関連しています。より要求の厳しい用途には、より優れた(より低い圧力の)真空が必要です。

- 高性能エレクトロニクスや光学が主な焦点の場合: 最高の膜純度を保証し、性能低下を防ぐために、高真空または超高真空(UHV)を使用する必要があります。

- 保護コーティングまたは装飾コーティングが主な焦点の場合: 微細な不純物がバルクの機械的特性や美観特性に影響を与える可能性が低いため、低品質の真空で十分な場合があります。

- 研究開発が主な焦点の場合: 標準的な高真空システムは、新しい材料やプロセスを実験するための清浄度、柔軟性、運用コストの最適なバランスを提供します。

結局のところ、真空は、あらゆる高度な薄膜デバイスの品質と信頼性が構築される目に見えない基盤なのです。

要約表:

| 側面 | 真空なし | 真空あり |

|---|---|---|

| 粒子の移動 | 空気分子との衝突 | 基板への遮るもののない経路 |

| 膜純度 | 酸素、水、塵による汚染 | 高純度、不純物最小限 |

| 化学反応 | 望ましくない酸化や反応 | 制御された反応のない環境 |

| 膜特性 | 予測不可能、性能低下 | 一貫した電気的、光学的、機械的特性 |

薄膜成膜プロセスで精密な制御が必要ですか? KINTEKでは、薄膜成膜用に調整された真空システムを含む、高性能ラボ機器を専門としています。研究開発であれ製造であれ、当社のソリューションは、お客様のアプリケーションが要求する純度、密度、信頼性を保証します。優れた結果を得るために、成膜環境を最適化する方法についてご相談ください。今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- セラミックファイバーライニング付き真空熱処理炉