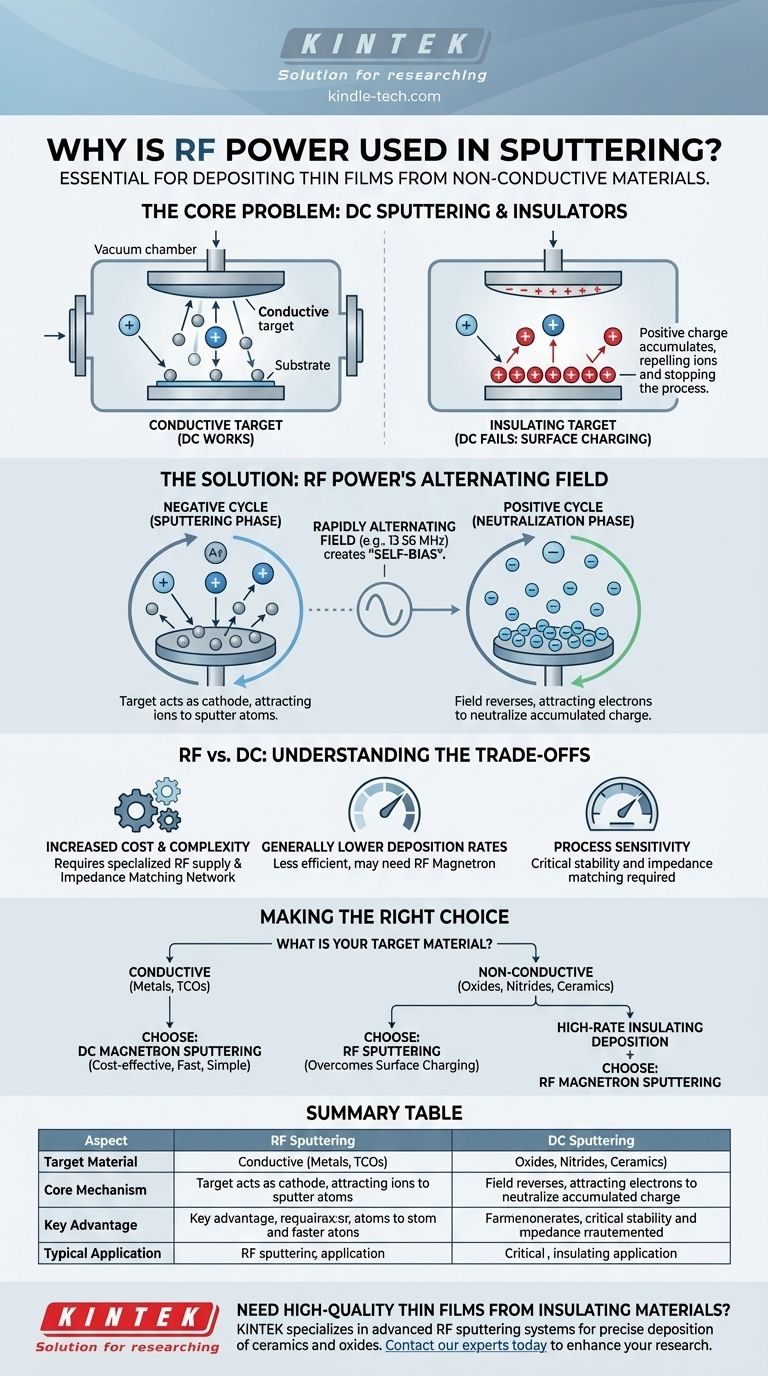

本質的に、RFパワーはスパッタリングにおいて非導電性材料から薄膜を成膜するために使用されます。 標準的なDC(直流)電源は、セラミックスや酸化物などの絶縁体または誘電体のターゲットには効果がありません。RF(高周波)パワーは、交流電場を使用することでこの根本的な限界を克服し、半導体および先端材料産業において不可欠な技術となっています。

絶縁体をスパッタリングする中心的な問題は「正電荷の蓄積」です。標準的なDCプロセスでは、ターゲットに正イオンを照射しますが、絶縁体はこの電荷を放散できません。RFパワーは、電場を急速に反転させることでこれを解決し、短い正のサイクルを利用して電子を引き付け、この電荷を中和することで、スパッタリングプロセスを継続できるようにします。

課題の核心:絶縁体のスパッタリング

RFが必要な理由を理解するには、まず、よりシンプルで一般的なDCスパッタリング法が非導電性材料に使用された場合に失敗する理由を理解する必要があります。

標準的なDCスパッタリングが失敗する理由

DCスパッタリングでは、導電性のターゲット材料に高い負電圧が印加されます。これにより、プラズマから正イオン(通常はアルゴンなどの不活性ガス由来)が引き寄せられます。

これらのイオンが高エネルギーでターゲットに衝突し、原子を叩き出すか「スパッタ」し、それが基板上に堆積します。

この同じプロセスを絶縁体ターゲットに適用すると、正イオンが表面に蓄積します。材料が絶縁体であるため、この正電荷は逃げ場がありません。表面帯電として知られるこの効果は、それ以上正イオンが侵入するのを反発させ、スパッタリングプロセスをほぼ即座に停止させてしまいます。

RFパワーがスパッタリングの謎を解く方法

RFスパッタリングでは、一定のDC電圧の代わりに、通常13.56 MHzの高周波交流(AC)電源を使用します。この交流電場が表面帯電の問題を克服する鍵となります。

負のサイクル:「スパッタリング」フェーズ

RFサイクルの負の部分では、ターゲットはDCシステムのカソードとまったく同じように機能します。負に帯電し、プラズマから正のアルゴンイオンを引き付けます。

このイオン衝撃により、意図したとおりにターゲット材料から原子が正常にスパッタされます。しかし、このフェーズにより、絶縁体表面に問題のある正電荷が蓄積し始めます。

正のサイクル:「中和」フェーズ

正電荷がプロセスを停止するのに十分蓄積する前に、RF電場が反転します。短い正のサイクル中に、ターゲット表面は正に帯電します。

これにより、プラズマから大量の移動度の高い電子が即座に引き寄せられます。これらの電子は、負のサイクル中に蓄積した正電荷を効果的に中和し、次のスパッタリングフェーズのためにターゲット表面を実質的に「リセット」します。

「セルフバイアス」の生成

電子は重いアルゴンイオンよりも数千倍軽く、移動度が高いため、変化する電場にずっと速く応答できます。その結果、ターゲットは時間の経過とともに正味の負電荷を帯びるようになり、これはセルフバイアスとして知られています。これにより、重要な電荷中和ステップを可能にしつつ、イオン衝撃が効率的であることを保証します。

RFスパッタリングのトレードオフを理解する

絶縁体には不可欠ですが、RFアプローチはDCスパッタリングの万能な代替品ではありません。独自の技術的および経済的な考慮事項を伴います。

コストと複雑性の増加

RFシステムは、DCシステムと比較して大幅に高価です。特殊なRF電源と、極めて重要なインピーダンス整合ネットワークが必要です。この整合ボックスは、電源からプラズマへの電力伝達が最大になるようにするために必要であり、システムのセットアップと運用にさらなる複雑さを加えています。

一般的に低い成膜速度

一定の入力電力に対して、RFスパッタリングは、導電性材料のDCマグネトロンスパッタリングと比較して、成膜速度が低くなることがよくあります。プロセスは非効率的になる可能性があり、高速度を達成するには、電子をターゲットの近くに閉じ込めるために磁石を統合する(RFマグネトロンスパッタリング)必要があることがよくあります。

プロセスの感度

RFシステムは、チャンバーの条件やジオメトリに対してより敏感になることがあります。安定したプラズマと正確なインピーダンス整合を維持することは、再現性のある膜特性を達成するために不可欠であり、より注意深いプロセス制御を必要とします。

目標に応じた正しい選択をする

RFスパッタリングとDCスパッタリングの選択は、成膜しようとする材料の電気的特性によって完全に決定されます。

- 導電性材料(金属やTCOなど)の成膜が主な焦点である場合: DCマグネトロンスパッタリングが、ほぼ常にコスト効率が高く、高速で、よりシンプルな選択肢です。

- 非導電性材料(酸化物、窒化物、セラミックスなど)の成膜が主な焦点である場合: RFスパッタリングは、表面帯電効果を克服するために必要かつ正しい技術です。

- 絶縁性材料の高速成膜が主な焦点である場合: 磁場をRFプロセスに追加するRFマグネトロンスパッタリングは、効率を高めるための業界標準です。

結局のところ、電源の選択は、ターゲット材料を支配する物理学の直接的な結果です。

要約表:

| 側面 | RFスパッタリング | DCスパッタリング |

|---|---|---|

| ターゲット材料 | 非導電性(絶縁体、セラミックス、酸化物) | 導電性(金属) |

| コアメカニズム | 交流RF電場が表面電荷を中和 | 一定のDC電圧がイオンを引き付ける |

| 主な利点 | 絶縁体上の正電荷の蓄積を防ぐ | 導体に対してシンプルでコスト効率が高い |

| 一般的な用途 | 半導体デバイス、先端セラミックス | 金属コーティング、透明導電膜 |

絶縁性材料からの高品質な薄膜成膜が必要ですか? KINTEKは、セラミックス、酸化物、その他の非導電性材料の正確で信頼性の高い成膜のために設計されたRFスパッタリングシステムを含む、高度なラボ機器を専門としています。当社のソリューションは、半導体および先端材料産業の研究者やエンジニアが技術的課題を克服し、一貫した結果を達成するのに役立ちます。 当社のスパッタリング技術が薄膜の研究開発をどのように強化できるかについて、専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- RRDE 回転ディスク(リングディスク)電極 / PINE、日本ALS、スイスMetrohm ガラスカーボン プラチナ対応

- 1400℃ 窒素・不活性ガス雰囲気制御炉