要するに、プラズマはイオンを生成し加速するための最も効果的な媒体であるため、スパッタリングに使用されます。これらの高エネルギーイオンは微小な弾丸として機能し、ターゲット材料に十分な力で衝突して原子を叩き出します。スパッタリングとして知られるこのプロセスは、高品質な薄膜を堆積するための基本的なメカニズムです。

スパッタリングは本質的に運動量伝達の物理的プロセスであり、化学的または熱的なプロセスではありません。プラズマは、ターゲットを爆撃して原子を基板上に放出するために必要な大量のイオン「弾丸」を生成するための、最も実用的で制御可能な方法にすぎません。

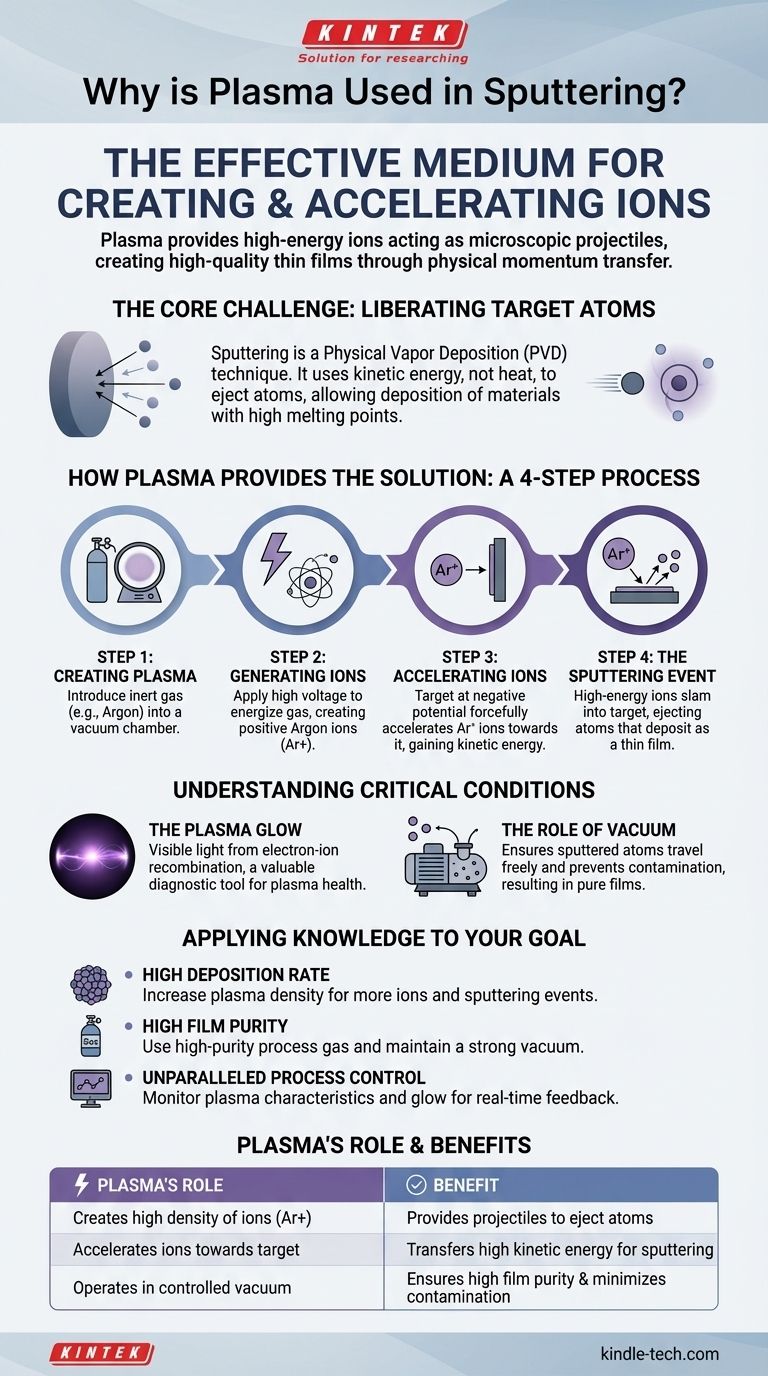

コアとなる課題:ターゲット原子の遊離

プラズマの役割を理解するためには、まずスパッタリングの基本的な目的、つまり固体源(ターゲット)から別の表面(基板)へ原子を非常に制御された方法で移動させることを理解する必要があります。

スパッタリングとは?

スパッタリングは物理気相成長(PVD)技術です。材料を蒸発させる熱蒸着とは異なり、スパッタリングは純粋な運動エネルギーを利用して原子を叩き出します。

この方法により、蒸発させるのが非実用的な、極めて高い融点を持つ金属やセラミックスを含む幅広い材料の堆積が可能になります。

弾丸の必要性

固体ターゲットから原子を物理的に叩き出すには、十分な運動量を持つもので衝突させる必要があります。

その解決策は、重くてエネルギーの高い粒子を弾丸として使用することです。真空チャンバー内では、理想的な弾丸はイオン、つまり電気的に荷電した原子です。

プラズマが解決策を提供する仕組み

プラズマはしばしば物質の第4の状態と呼ばれます。これは、ガスが電子が原子から引き剥がされる点までエネルギーを与えられ、正に荷電したイオンと自由電子の混合物が生じた状態です。

ステップ1:プラズマの生成

プロセスは、不活性ガス(通常はアルゴン)を少量、真空チャンバー内に導入することから始まります。アルゴンが選ばれるのは、効果的なスパッタリングを引き起こすのに十分な重さがあり、ターゲット材料と反応しない化学的に不活性であるためです。

ステップ2:イオンの生成

次に、ターゲット(カソード、または負極として機能する)とチャンバー壁の間に高電圧が印加されます。この強い電場がアルゴンガスを励起し、アルゴン原子から電子を引き剥がし、正のアルゴンイオン(Ar+)で満たされた自己維持的なプラズマを生成します。

ステップ3:イオンの加速

ターゲットは強い負の電位に保持されているため、正に荷電したアルゴンイオンは力強くターゲットに向かって加速されます。この移動中に、イオンはかなりの運動エネルギーを獲得します。

ステップ4:スパッタリング現象

これらの高エネルギーアルゴンイオンがターゲット材料の表面に激突します。衝突により、運動量がイオンからターゲット原子に伝達され、原子が表面から叩き出される、つまり「スパッタリング」されます。叩き出されたこれらの原子は真空を通過し、基板上に薄膜として堆積します。

副産物と条件の理解

イオンが主要な役割を果たしますが、プロセスの他の要素も制御と観察にとって重要です。

プラズマの輝きが示すもの

スパッタリング中に観察される特徴的な輝きは有用な副産物ですが、スパッタリング自体の原因ではありません。この輝きは、プラズマ中の自由電子がエネルギーを失い、正イオンと再結合するときに発生します。

この再結合による余剰エネルギーが光として放出されます。この輝きの色と強度は、プラズマの状態と安定性を示す貴重な診断ツールとして機能します。

真空の重要な役割

プロセス全体は高真空下で行われる必要があります。これは次の2点を保証します。第一に、スパッタされた原子が他のガス分子と衝突することなくターゲットから基板まで移動できるようにすること。第二に、生成される膜が純粋であり、酸素のような反応性ガスによって汚染されないようにすることです。

この知識をあなたの目標に応用する

プラズマの役割を理解することで、堆積プロセスの結果を制御できるようになります。

- 堆積速度の向上を主な焦点とする場合:目標は、より密度の高いプラズマを生成し、それによってイオンの数を増やし、1秒あたりのスパッタリングイベントの回数を増やすことです。

- 膜の純度を主な焦点とする場合:高純度のプロセスガス(アルゴンなど)を使用し、望ましくない原子が膜に取り込まれるのを防ぐために強力な真空を維持する必要があります。

- プロセス制御を主な焦点とする場合:プラズマの電気的特性とその目に見える輝きを監視することで、スパッタリング実行の安定性と効率性に関するリアルタイムのフィードバックが得られます。

プラズマの生成と操作を習得することで、スパッタリングを複雑な現象から精密な工学ツールへと変えることができます。

要約表:

| スパッタリングにおけるプラズマの役割 | 利点 |

|---|---|

| 高密度のイオン(Ar+)を生成する | ターゲット原子を叩き出すために必要な弾丸を提供する |

| ターゲットに向かってイオンを加速する | 効果的なスパッタリングのために高い運動エネルギーを伝達する |

| 高融点材料の堆積を可能にする | 多用途な物理気相成長(PVD)技術 |

| 制御された真空環境下で動作する | 高い膜純度を保証し、汚染を最小限に抑える |

スパッタリングプロセスで精密かつ高品質な薄膜を実現する準備はできていますか?

KINTEKは、お客様のすべての堆積ニーズに対応する高度なラボ機器と消耗品の専門家です。プラズマベースのシステムに関する当社の専門知識は、高い堆積速度、優れた膜純度、比類のないプロセス制御の最適化に役立ちます。

当社の専門家に今すぐお問い合わせいただき、当社のソリューションがお客様の研究室の能力をどのように向上させ、研究を前進させることができるかをご相談ください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- RF PECVDシステム RFプラズマエッチング装置

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 電子ビーム蒸着用高純度純グラファイトるつぼ