簡単に言えば、スパッタリングは、非常に高品質な薄膜を表面に成膜するために使用されます。これは、緻密で純粋、かつ基板に強力に密着するコーティングを作成するために評価される最高の製造プロセスであり、半導体や精密光学などの産業における高性能アプリケーションに不可欠です。

スパッタリングは単に表面をコーティングする方法ではなく、新しい表面を設計するための方法です。その核となる利点は、熱ではなく物理的な運動量伝達プロセスを使用して、優れた密着性、純度、均一性で事実上あらゆる材料を成膜することにあります。

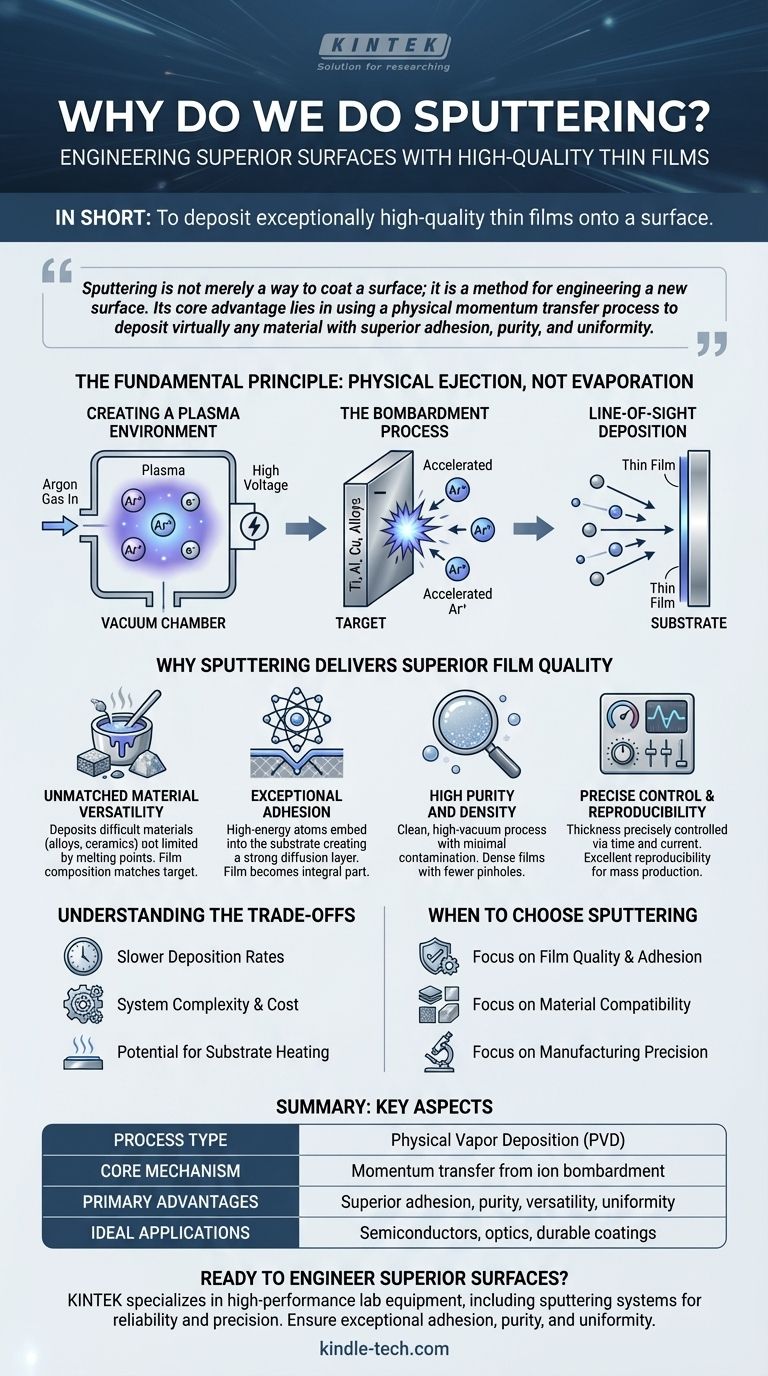

基本原理:蒸発ではなく物理的な放出

スパッタリングがなぜこれほど効果的なのかを理解するには、まずそれが物理蒸着(PVD)プロセスであることを把握する必要があります。材料を沸騰させる熱蒸着とは異なり、スパッタリングは原子スケールのサンドブラスト操作に似ています。

プラズマ環境の生成

プロセスは、汚染物質を除去するために排気された真空チャンバー内で開始されます。次に、少量の不活性プロセスガス、通常はアルゴンが導入されます。

高電圧が印加され、アルゴン原子から電子が剥ぎ取られます。これにより、正に帯電したアルゴンイオンと自由電子を含む、高度にイオン化されたガスであるプラズマが生成されます。

衝撃プロセス

成膜される材料の固体スラブ(ターゲットとして知られる)には、強い負の電荷が与えられます。

プラズマ中の正に帯電したアルゴンイオンは、この負に帯電したターゲットに向かって積極的に加速されます。それらはかなりの力でターゲットに衝突します。

直線的な成膜

この高エネルギーの衝撃により、ターゲット材料から原子または分子が物理的に叩き出されます。これらの放出された粒子は、真空チャンバー内を直線的に移動します。

これらの粒子がその経路に置かれた部品(基板)に衝突すると、それに付着し、徐々に薄く均一な膜を形成します。

スパッタリングが優れた膜品質を提供する理由

スパッタリングの「なぜ」は、それが生成する膜の独自の特性に見られます。プロセスの物理的性質は、他の方法に比べて明確な利点をもたらします。

比類のない材料の多様性

スパッタリングは原子を物理的に放出するため、材料の融点に制限されません。これにより、熱蒸着では成膜が困難または不可能な広範囲の材料を成膜することができます。

これには、高融点金属、複雑な合金、セラミックス、その他の化合物が含まれます。スパッタリングされた膜の組成は、ターゲットの組成と非常によく一致します。

卓越した密着性

スパッタリングされた原子は、蒸発した原子よりも著しく高い運動エネルギーで基板に到達します。この高いエネルギーにより、それらは基板表面にわずかに埋め込まれることができます。

このプロセスにより、強固な界面または拡散層が形成され、他の多くのコーティング技術では達成できないはるかに強力な密着性が得られます。膜は単に上に乗っている層ではなく、基板の不可欠な部分となります。

高純度と高密度

スパッタリングはクリーンなプロセスです。高真空中で行われ、るつぼ内で材料を極端な温度に加熱する必要がないため、汚染の機会がはるかに少なくなります。

その結果、ピンホールや構造欠陥が少なく、非常に純粋で緻密な膜が得られます。これは、不純物が性能を低下させる可能性がある光学および電子機器のアプリケーションにとって極めて重要です。

精密な制御と再現性

膜の厚さは、スパッタリング時間とターゲットに印加される電流を管理することで正確に制御できます。

これにより、ある実行から次の実行まで優れた再現性が得られ、これは量産にとって不可欠です。スパッタリングは、非常に広い表面積にわたって非常に均一な膜を生成することもできます。

トレードオフの理解

完璧なプロセスはありません。情報に基づいた決定を下すには、スパッタリングの限界を認識する必要があります。

遅い成膜速度

一般的に、スパッタリングは熱蒸着のような技術と比較して遅いプロセスです。厚いコーティングが迅速に必要とされ、究極の品質が主要な要因ではないアプリケーションの場合、スパッタリングは最も効率的な選択肢ではないかもしれません。

システムの複雑さとコスト

スパッタリングシステムは機械的に複雑で、高真空チャンバー、洗練された電源、そして効率を高めるための磁場(マグネトロンスパッタリングの場合)を必要とします。これにより、初期設備投資はより単純な成膜方法よりも高くなります。

基板加熱の可能性

高エネルギー粒子の絶え間ない衝撃は、基板に熱を伝達する可能性があります。これは通常最小限ですが、特定のプラスチックや生物学的サンプルなどの温度に敏感な材料をコーティングする場合には懸念となることがあります。

スパッタリングを選択するタイミング

成膜方法の選択は、最終製品の特定の要件によって決定されるべきです。

- 膜の品質と密着性が最優先事項の場合: スパッタリングは、コーティングが耐久性があり、緻密で、強力に接着している必要があるミッションクリティカルなアプリケーションに優れた選択肢です。

- 材料の適合性が最優先事項の場合: スパッタリングは、蒸発が困難な合金、化合物、または高融点材料を扱う場合に不可欠です。

- 製造精度が最優先事項の場合: スパッタリングは、半導体や光学フィルターのような敏感なデバイスの大量生産に必要な制御と再現性を提供します。

- 単純な金属の速度と低コストが最優先事項の場合: 熱蒸着は、要求の少ないアプリケーションにとってより実用的な代替手段となる可能性があります。

最終的に、薄膜の性能と信頼性が最重要である場合、スパッタリングは業界標準です。

要約表:

| 主要な側面 | なぜ重要か |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃(例:アルゴン)による運動量伝達 |

| 主な利点 | 優れた密着性、高純度、材料の多様性、優れた均一性 |

| 理想的なアプリケーション | 半導体、精密光学、耐久性のある装飾コーティング |

| 主な考慮事項 | 遅い成膜速度、高いシステムの複雑さとコスト |

スパッタリングで優れた表面を設計する準備はできていますか?

KINTEKは、信頼性と精度を追求したスパッタリングシステムを含む、高性能なラボ機器を専門としています。次世代半導体、高度な光学コーティング、耐久性のある薄膜の開発に取り組んでいる場合でも、当社の専門知識は、お客様のアプリケーションが要求する卓越した密着性、純度、均一性を確実に実現します。

今すぐ当社の専門家にお問い合わせください。当社のスパッタリングソリューションがお客様の製造プロセスと製品性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉