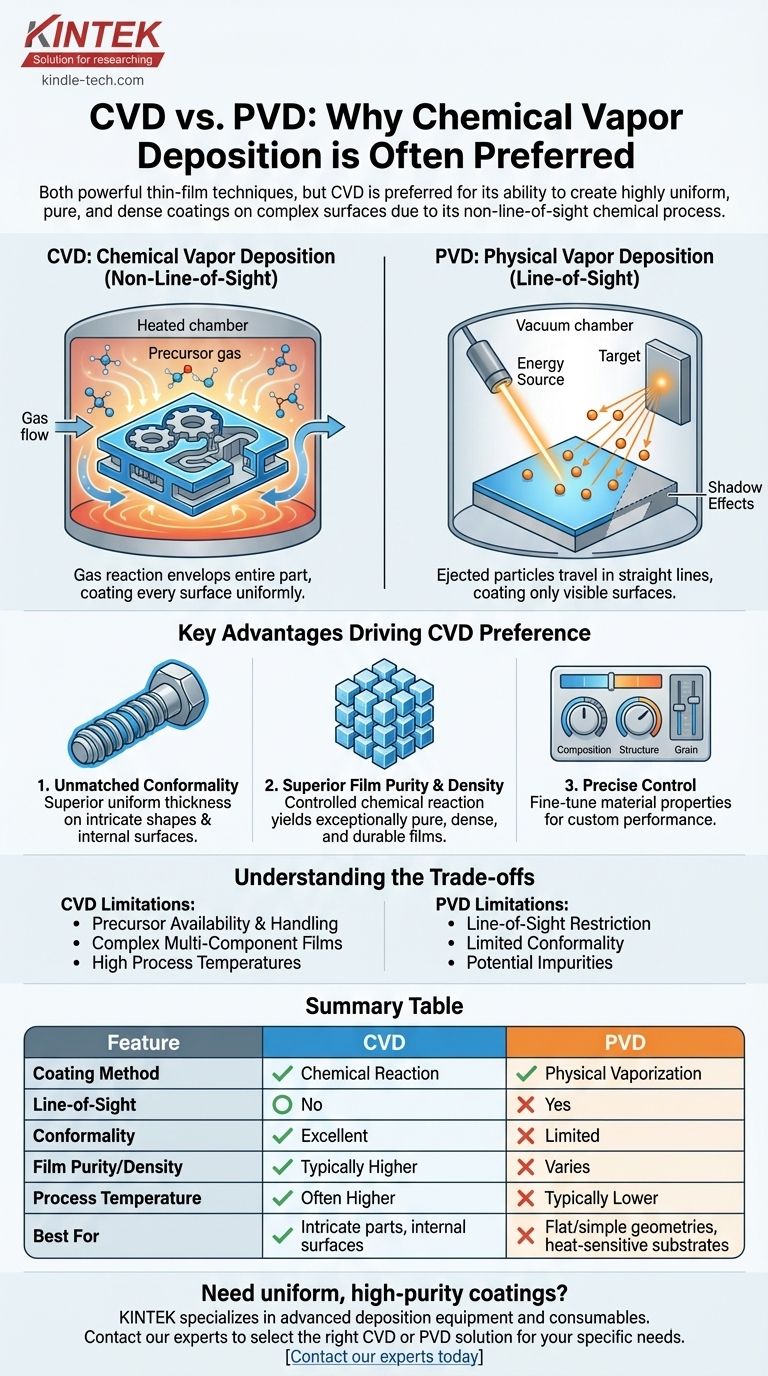

どちらも強力な薄膜堆積技術ですが、化学気相成長法(CVD)は、複雑な非直視面に対して、非常に均一で純粋、かつ緻密なコーティングを作成する独自の能力があるため、物理気相成長法(PVD)よりも好まれることがよくあります。これは、CVDが部品を包み込むガスからの化学反応に依存するのに対し、PVDは基本的にスプレー塗装と同様の直視プロセスであるためです。

CVDとPVDの選択は、どちらが普遍的に「優れている」かではなく、タスクの特定の形状と材料要件にどちらが適しているかによります。CVDがしばしば好まれる主な理由は、その非直視的な性質であり、PVDでは均一にコーティングできない複雑なコンポーネントに優れた膜品質と均一性を可能にします。

根本的な違い:ガス vs. 直視

CVDが好まれる理由を理解するには、まずそれぞれのプロセスの仕組みにおける根本的な違いを把握する必要があります。この区別が、それぞれの利点と欠点のほぼすべての根源です。

CVDの仕組み:前駆体ガスと表面反応

化学気相成長法では、揮発性の前駆体ガスが、コーティングされる物体(基板)を含む反応チャンバーに導入されます。

これらのガスは、加熱された基板表面で分解または反応し、基板と化学的に結合して、層ごとに固体膜を形成します。ガスは基板全体を流れ、包み込むため、内部チャネルや複雑な3D形状を含むすべての表面が前駆体にさらされます。

PVDの仕組み:「スプレー塗装」の類推

物理気相成長法は、固体源材料(「ターゲット」)に物理的にエネルギーを照射し、原子または分子を放出させることによって機能します。

放出された粒子は真空中で直進し、基板上に凝縮します。これは直視プロセスです。放出された粒子の直接経路にない表面はコーティングされず、複雑な部品に「シャドウ」効果が生じます。

CVDが好まれる主な利点

CVDの化学的で非直視的な性質は、多くの高度なアプリケーションにとって優れた選択肢となるいくつかの重要な利点をもたらします。

複雑な形状に対する比類のないコンフォーマル性

これはCVDの最も重要な利点です。前駆体ガスは複雑な形状に浸透し、包み込むことができるため、均一な厚さの非常にコンフォーマルなコーティングを生成します。

この「巻き付け」能力は、エンジン部品、医療用インプラント、または完全で均一なカバレッジが不可欠な複雑なマイクロエレクトロニクス構造などのコンポーネントをコーティングするために不可欠です。PVDではこれを達成することはできません。

優れた膜の純度と密度

CVDプロセスは、制御された化学反応を通じて膜を形成するため、非常に純粋で緻密なコーティングをもたらすことができます。

ガス組成、温度、圧力などのプロセスパラメータを微調整することで、不純物を最小限に抑え、密に詰まった結晶構造を作成できます。これにより、優れた耐久性、耐食性、電気的特性を持つ膜が得られます。

膜特性の精密な制御

CVDは、最終的な膜に対して高度な制御を提供します。堆積パラメータを調整することで、エンジニアは材料の化学組成、結晶構造、粒径を正確に管理できます。

これにより、硬度、耐摩耗性、光学透明度など、特定の性能要件に合わせてカスタム設計されたコーティングを作成できます。

幅広い材料の多様性

CVDの化学的基礎により、非常に幅広い材料の堆積が可能です。これには、PVD法では堆積が困難または不可能な金属、多成分合金、セラミックス、その他の化合物層が含まれます。

トレードオフと限界を理解する

欠点のない技術はありません。CVDの限界を認識することは、客観的な決定を下す上で不可欠です。

前駆体化学物質の課題

CVDは、適切な前駆体ガスの入手可能性に完全に依存しています。一部の材料では、信頼性の高い工業プロセスに十分な揮発性、非毒性、安定性を持つ前駆体を見つけるのが難しい場合があります。

多成分膜の複雑さ

多用途ではありますが、複数の材料から膜を作成することは複雑になる可能性があります。異なる前駆体は、蒸気圧や反応速度が異なる場合があり、膜全体で均質な組成を達成することが困難になります。

より高いプロセス温度

多くのCVDプロセスでは、必要な化学反応を開始するために高い基板温度が必要です。これにより、コーティングできる材料の種類が制限される可能性があり、一部の基板は損傷することなく熱に耐えられない場合があります。

アプリケーションに最適な選択をする

最終的に、PVDよりもCVDを使用する決定は、あなたの主な目標とプロジェクトの制約に依存します。

- 複雑な3D形状または内部表面のコーティングが主な焦点である場合:CVDは、その優れたコンフォーマル性により、決定的な選択肢となります。

- 重要なアプリケーションで最高の膜純度と密度を達成することが主な焦点である場合:CVDの制御された化学反応プロセスは、多くの場合、大きな利点をもたらします。

- 温度に敏感な基板に堆積する場合、または平坦な表面に対してよりシンプルで低コストのプロセスが必要な場合:PVDは、より実用的で効果的なソリューションとなる場合があります。

適切な堆積方法を選択するには、コンポーネントの形状と達成する必要がある最終的な膜特性を明確に理解することから始まります。

要約表:

| 特徴 | 化学気相成長法 (CVD) | 物理気相成長法 (PVD) |

|---|---|---|

| コーティング方法 | 気相からの化学反応 | 物理的な蒸発と凝縮 |

| 直視的? | いいえ - ガスが部品全体を包み込む | はい - 直接経路に限定される |

| コンフォーマル性 | 複雑な形状で優れている | 隠れた表面では限定的 |

| 膜の純度/密度 | 通常は高い | 方法によって異なる |

| プロセス温度 | しばしば高い | 通常は低い |

| 最適用途 | 複雑な部品、内部表面 | 平坦/単純な形状、熱に敏感な基板 |

均一で高純度の膜で複雑なコンポーネントをコーティングする必要がありますか?KINTEKは、高度な堆積プロセス用の実験装置と消耗品を専門としています。当社の専門知識は、お客様の特定のアプリケーションに最適なCVDまたはPVDソリューションを選択するのに役立ち、実験室のニーズに最適な膜品質、耐久性、性能を保証します。今すぐ専門家にお問い合わせください。プロジェクトの要件についてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉