薄膜を作製するには、堆積法、つまり材料を基板上に一度に一層ずつ堆積させるプロセスを使用する必要があります。最も一般的で基本的な技術には、スパッタリングや熱蒸着などの物理的方法、および化学気相成長(CVD)やスピンコーティングなどの化学的方法が含まれます。これらのプロセスにより、膜の厚さ、組成、最終的な特性を正確に制御できます。

理解すべき核となる原則は、すべての薄膜作製方法は、物理的堆積と化学的堆積の2つの主要なカテゴリに分類されるということです。どちらを選ぶべきかは、全体としてどちらが「優れているか」ではなく、特定の材料、適用される基板、および膜の目的とする結果にどちらが最適かということです。

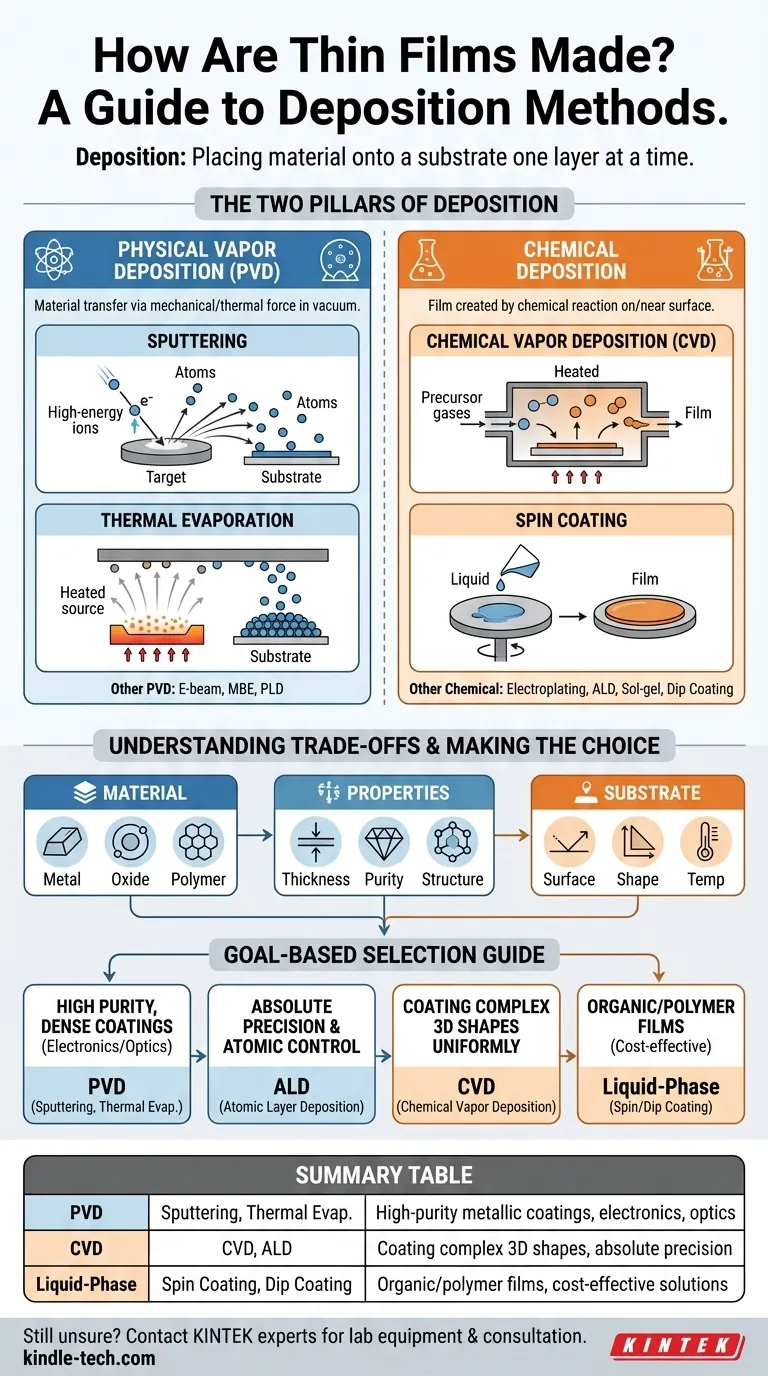

薄膜堆積の二本柱

最も大まかに言えば、薄膜の作製には、材料をソースから表面(基板)へ移動させることが伴います。根本的な違いは、その材料がどのように移動・堆積されるかにあります。

物理気相成長法(PVD)の理解

物理気相成長法(PVD)は、機械的、熱的、または電気的な力を利用して、真空環境下で材料を移動させる一連の技術を包含します。堆積される材料は固体として始まり、蒸気に変換され、その後基板上に薄膜として凝縮します。

スパッタリングはPVDの基礎です。このプロセスでは、目的の材料の固体「ターゲット」に高エネルギーイオンを衝突させ、原子を物理的に叩き落とします。これらの放出された原子が移動し、基板上に堆積します。

熱蒸着は別の主要なPVD技術です。これは、高真空中で原料を加熱して蒸発させることを伴います。この蒸気が真空チャンバーを通過し、より冷たい基板上に凝縮して膜を形成します。

その他の重要なPVD法には、電子ビーム蒸着、分子線エピタキシー(MBE)、およびパルスレーザー堆積(PLD)があります。

化学的堆積法の理解

化学的方法は、化学反応を利用して膜を作製します。前駆体材料(多くは気体または液体の形態)が基板表面上またはその近傍で反応し、目的の固体膜が副産物として残ります。

化学気相成長法(CVD)が最も著名な例です。CVDでは、前駆体ガスが反応チャンバーに導入され、そこで加熱された基板上で分解・反応して膜を形成します。

スピンコーティングは、特にポリマーに対して広く使用されている液相技術です。目的の材料を含む溶液を基板の中央に塗布し、その後高速で回転させることで、溶媒が蒸発する際に液体が均一な薄膜に広げられます。

その他の一般的な化学的方法には、電気めっき、原子層堆積(ALD)、ゾル-ゲル法、およびディップコーティングがあります。

トレードオフの理解

適切な堆積方法の選択は、技術的な要件と実際的な制約によって決定される重要な決定です。すべての用途に単一の解決策はありません。

材料の役割

堆積させようとする材料(金属、酸化物、ポリマー、化合物など)は、主要な決定要因となります。高純度の多くの金属や化合物は、スパッタリングなどのPVD法で最も適切に取り扱われますが、ポリマーはほぼ常にスピンコーティングなどの液相法を用いて適用されます。

目的とする膜の特性

最終的な膜に要求される厚さ、純度、構造が手法を決定します。原子一層レベルの厚さ制御を持つ、例外的に薄く均一な層を作製する場合、原子層堆積(ALD)は比類がありません。より厚く、強固な金属コーティングを作製する場合、スパッタリングの方が効率的であることがよくあります。

基板の重要性

基板の表面、形状、耐熱温度は極めて重要です。例えば、CVDは複雑な非平面状の表面を均一にコーティングするのに優れています。しかし、一部のCVDプロセスで必要とされる高温は、デリケートな基板を損傷する可能性があるため、低温のPVDプロセスの方が良い選択肢となることがあります。

目的に合った適切な選択をする

アプリケーションの主な目的が、最も適切な堆積方法のカテゴリへと導きます。

- 高純度で緻密なコーティングをエレクトロニクスや光学分野で重視する場合: スパッタリングや熱蒸着などのPVD法は、優れた制御性と材料品質を提供します。

- 絶対的な精度と原子レベルの厚さ制御を重視する場合: このタスクには、化学的方法である原子層堆積(ALD)が優れています。

- 複雑な3D形状を均一にコーティングすることを重視する場合: 化学気相成長法(CVD)は、複雑な表面に対して優れた適合性を提供します。

- 有機膜またはポリマー膜を費用対効果高く作製することを重視する場合: スピンコーティング、ディップコーティング、またはドロップキャスティングなどの液相法は、シンプルかつ非常に効果的です。

最終的に、正しい方法を選択するには、各技術の強みを、材料とアプリケーションの特定の要求と一致させる必要があります。

要約表:

| 方法カテゴリ | 主要技術 | 最適用途 |

|---|---|---|

| 物理気相成長法(PVD) | スパッタリング、熱蒸着 | 高純度金属コーティング、エレクトロニクス、光学 |

| 化学気相成長法(CVD) | CVD、原子層堆積(ALD) | 複雑な3D形状のコーティング、絶対的な精度 |

| 液相堆積法 | スピンコーティング、ディップコーティング | 有機/ポリマー膜、費用対効果の高いソリューション |

あなたのプロジェクトに最適な薄膜堆積法がまだ不明ですか?

PVD、CVD、その他の技術の中から選択することは、厚さや純度から均一性まで、目的の膜特性を達成するために極めて重要です。KINTEKの専門家は、研究および産業用ラボの正確なニーズに対応するため、すべての堆積方法のラボ機器と消耗品の専門家です。

お客様の材料、基板、およびアプリケーションの目標に最適な機器を選択するために、トレードオフを乗り切るお手伝いをいたします。薄膜作製を成功させるために、パーソナライズされたコンサルテーションを今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- マイクロ波プラズマ化学気相成長装置(MPCVD)システムリアクター、実験室用ダイヤモンド成長用

- 半球底タングステンモリブデン蒸着用ボート

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- ラミネート・加熱用真空熱プレス機