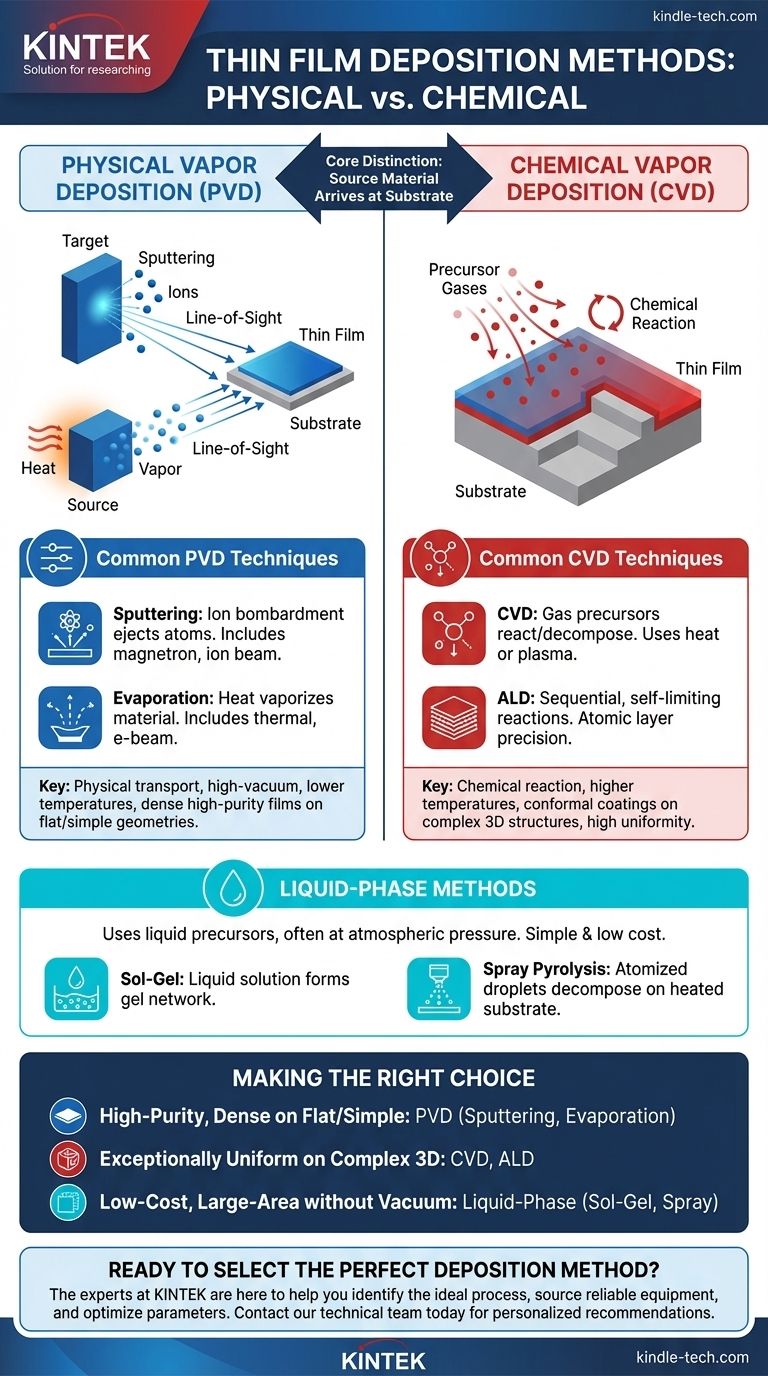

簡単に言うと、薄膜成膜方法は大きく分けて2つの主要なカテゴリに分類されます。それは、物理気相成長(PVD)と化学気相成長(CVD)です。具体的な技術としては、スパッタリングと蒸着(PVDの場合)、原子層堆積(CVDの場合)、そしてゾルゲル法やスプレー熱分解法など、液体前駆体を使用するその他の方法があります。

核となる違いは、膜材料が基板に到達する方法にあります。物理的な方法では、気化した固体材料を真空中で輸送するのに対し、化学的な方法では、ガスまたは液体の前駆体からの化学反応を利用して、表面に直接固体膜を形成します。

成膜の二本柱:物理的プロセス vs. 化学的プロセス

薄膜成膜を真に理解するためには、まずその2つの主要な考え方、すなわち物理的プロセスと化学的プロセスの根本的な違いを把握する必要があります。それぞれのアプローチには、得られる膜の特性と適切な用途を決定する独自のメカニズムがあります。

物理気相成長(PVD)

PVDは基本的に機械的または熱的なプロセスです。「ターゲット」として知られる固体源材料が、高真空環境で気化され、気化した原子が基板に移動して凝縮し、薄膜を形成します。

これは、高度に制御された原子スケールのスプレー塗装プロセスと考えることができます。原子が直線的に移動するため、PVDはラインオブサイト(見通し線)技術と見なされます。

一般的なPVD技術

スパッタリングは、ターゲットが高エネルギーイオン(通常はアルゴンなどのガスから)で衝撃され、ターゲットから原子を物理的に放出または「スパッタ」するプロセスです。これらの放出された原子が基板上に堆積します。技術にはマグネトロンスパッタリングとイオンビームスパッタリングが含まれます。

蒸着は、熱を使用して源材料を蒸気に変える方法です。熱蒸着では、材料が溶融して蒸発するまで加熱され、電子ビーム(e-beam)蒸着では、高エネルギー電子ビームを使用して源材料を非常に高い精度で気化させます。

化学気相成長(CVD)

CVDは、基板を1つ以上の揮発性前駆体ガスに曝す化学プロセスです。これらのガスは基板表面で反応または分解し、目的の固体膜を生成します。

PVDとは異なり、CVDはラインオブサイトプロセスではありません。前駆体ガスは複雑な形状の周囲を流れることができ、その結果、複雑な形状を均一に覆う非常にコンフォーマル(均一な被覆性)なコーティングが得られます。

一般的なCVD技術

CVDという用語自体は、圧力や反応を促進するために使用されるエネルギー源(例:熱、プラズマ)によって異なる広範なプロセスファミリーを指します。これは半導体産業の主力技術です。

原子層堆積(ALD)は、CVDの高度なサブクラスです。自己制限的な化学反応のシーケンスを使用して、材料を一度に1原子層ずつ堆積させ、厚さと均一性において比類のない精度を提供します。

液相法の探求

支配的なPVDおよびCVDの真空技術を超えて、第3のカテゴリの化学的方法は、多くの場合、大気圧またはその付近で液体前駆体を使用します。これらは、その単純さと低コストで評価されています。

ゾルゲル成膜

この方法では、「ゾル」(ナノスケール粒子の溶液)を作成し、それを浸漬またはスピンコーティングによって基板に塗布します。その後、基板を加熱すると、液体が蒸発し、粒子が固体のゲル状ネットワークを形成して最終的な膜となります。

スプレー熱分解

この技術では、目的の膜成分を含む液体溶液が微細な液滴に霧化され、加熱された基板にスプレーされます。熱によって液滴が蒸発し、前駆体が分解して、表面に固体膜が形成されます。

化学浴堆積(CBD)

CBDは、基板を化学溶液に浸漬するだけの方法です。溶液内で制御された化学反応が起こり、目的の材料がゆっくりと沈殿し、基板表面に堆積します。

トレードオフの理解

単一の成膜方法が普遍的に優れているわけではありません。理想的な選択は、必要な膜特性とアプリケーションの制約に直接依存します。

コンフォーマルな被覆性 vs. ラインオブサイト

CVDとALDは、複雑な3次元構造上に均一でコンフォーマルな膜を生成するのに優れています。前駆体ガスは、露出したすべての表面に到達できます。

PVD法はラインオブサイトであるため、平坦な表面のコーティングには最適ですが、深いトレンチや複雑な形状では「シャドーイング」される可能性があり、課題となります。

成膜温度

多くのCVDプロセスでは、必要な化学反応を促進するために高温が必要です。これにより、使用できる基板の種類、特にプラスチックやその他の温度に敏感な材料が制限される可能性があります。

PVD技術、特にスパッタリングは、多くの場合、はるかに低い温度で実行できるため、基板材料の選択肢が広がります。

膜の純度と密度

スパッタリングのようなPVD法は、非常に緻密で高純度の膜を強力な密着性で生成することで知られています。物理的な衝撃プロセスにより、膜が成長するにつれて緻密化されます。

CVD膜も非常に高純度ですが、その密度と微細構造は、特定の化学的性質とプロセス条件によってより大きく異なる場合があります。

アプリケーションに最適な選択をする

適切な方法を選択するには、プロセスの能力と主要な目標を一致させる必要があります。

- 高純度で緻密なコーティングを平坦または単純な形状に施すことが主な焦点である場合:スパッタリングや電子ビーム蒸着のようなPVD法が、通常最も効果的で直接的な選択肢です。

- 複雑な3D構造に非常に均一なコーティングを施すことが主な焦点である場合:CVD、特に究極の精度を求めるALDは、その非ラインオブサイトの表面反応メカニズムにより優れています。

- 低コストで大面積のコーティングを、高真空を必要とせずに施すことが主な焦点である場合:ゾルゲル法やスプレー熱分解法のような液相法は、実用的で拡張性のあるソリューションを提供します。

最終的に、物理的な輸送と化学反応という根本的なメカニズムを理解することが、特定の工学的課題に適切なツールを選択するための鍵となります。

要約表:

| 方法カテゴリ | 主要技術 | 主なメカニズム | 最適な用途 |

|---|---|---|---|

| 物理気相成長(PVD) | スパッタリング、蒸着 | 気化した固体の物理的輸送 | 平坦/単純な形状への高純度、緻密な膜 |

| 化学気相成長(CVD) | CVD、原子層堆積(ALD) | ガス前駆体からの化学反応 | 複雑な3D構造へのコンフォーマルコーティング |

| 液相法 | ゾルゲル法、スプレー熱分解 | 液体前駆体からの化学反応 | 高真空を必要としない低コスト、大面積コーティング |

プロジェクトに最適な成膜方法を選ぶ準備はできましたか?

適切な薄膜成膜技術を選択することは、望む材料特性と性能を達成するために不可欠です。KINTEKの専門家がお客様をサポートします。当社は、PVDの精度、CVD/ALDのコンフォーマル性、または液相法の単純性など、あらゆる成膜ニーズに対応する高度なラボ機器と消耗品の提供を専門としています。

当社がお手伝いできること:

- お客様の特定のアプリケーションと基板に最適なプロセスを特定します。

- 主要メーカーから信頼性の高い機器を調達します。

- 優れた結果を得るために成膜パラメータを最適化します。

お客様のプロジェクト要件について話し合いましょう。 今すぐ当社の技術チームにお問い合わせください。パーソナライズされた推奨事項を入手し、研究または生産の成功を確実にしましょう。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 真空熱処理焼結ろう付け炉