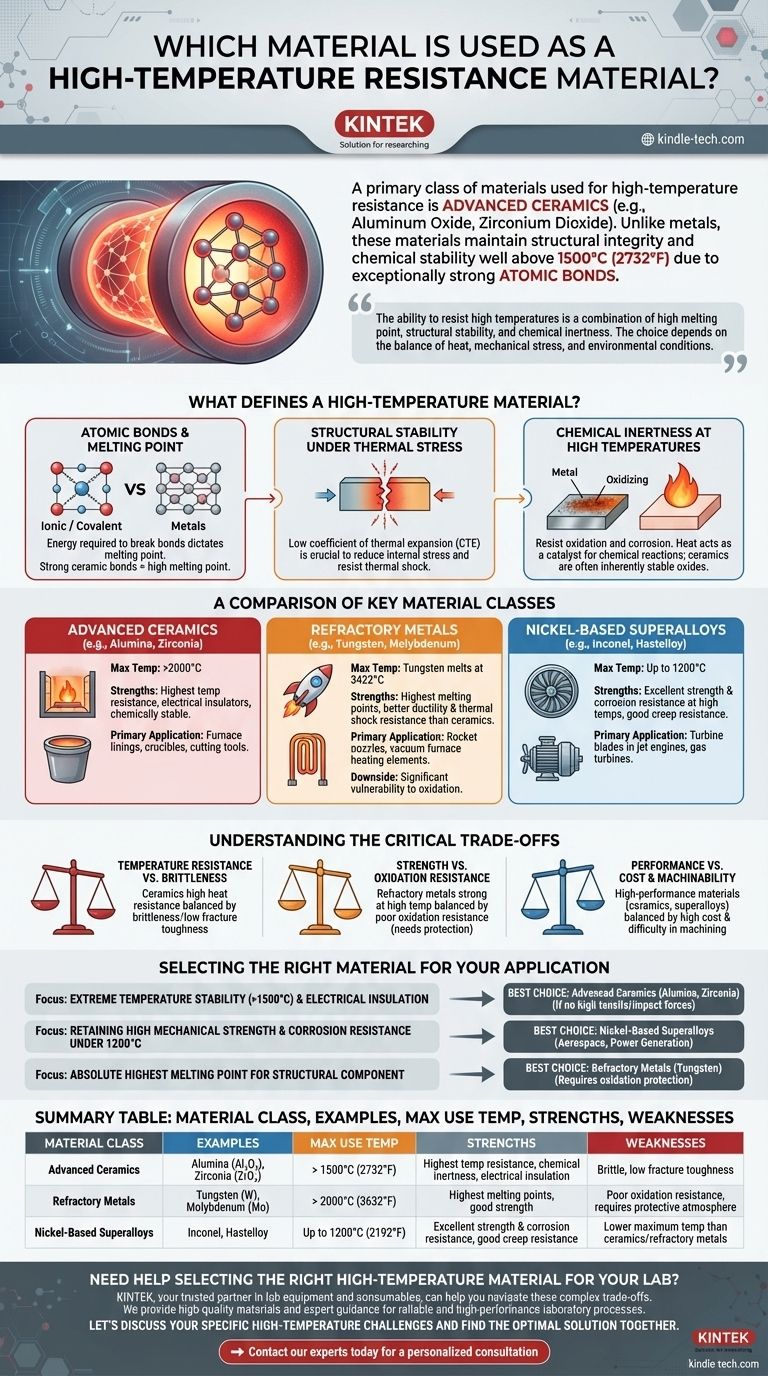

多くの材料が検討されますが、高温耐性材料として主要なクラスは、酸化アルミニウム(アルミナ)や二酸化ジルコニウム(ジルコニア)などの先進セラミックスです。低温で軟化・融解する金属とは異なり、これらの材料は、その非常に強い原子結合により、1500°C(2732°F)をはるかに超える温度でも構造的完全性と化学的安定性を維持します。

材料の高温耐性は単一の特性ではなく、高融点、構造安定性、化学的不活性の組み合わせです。セラミックス、耐火金属、または超合金の選択は、用途の熱、機械的応力、環境条件の特定のバランスに完全に依存します。

高温材料を定義するものとは?

適切な材料を選択するには、まず極度の熱条件下での性能を支配する基本的な原理を理解する必要があります。それは原子レベルで戦われる戦いです。

原子結合と融点の役割

原子を結合している結合を切断するのに必要なエネルギーが、材料の融点を決定します。セラミックスのように非常に強いイオン結合または共有結合を持つ材料は、それを克服するために莫大な熱エネルギーを必要とします。

比較的弱い金属結合を持つ金属は、一般的に融点が低くなります。この根本的な違いが、極端な直接熱が関わる用途でセラミックスがしばしば第一選択となる理由です。

熱応力下での構造安定性

高温は材料を溶かすだけでなく、膨張させます。低い熱膨張係数(CTE)は非常に重要であり、温度変化による材料の膨張・収縮が少ないことを意味し、内部応力を低減します。

さらに、材料は熱衝撃、つまり急激な温度変化によって発生する亀裂に耐える必要があります。熱伝導率が高く、CTEが低い材料は、この点で一般的に優れた性能を発揮します。

高温での化学的不活性

熱は化学反応の触媒として作用します。優れた高温材料は、高温で空気やその他の反応性化学物質にさらされたときに酸化や腐食に耐える必要があります。

これは多くの金属にとって一般的な故障点であり、急速に劣化する可能性がありますが、多くのセラミックスはすでに酸化物であるため、本質的に安定しています。

主要な材料クラスの比較

単一の材料がすべての高温シナリオに完璧であるわけではありません。3つの主要なカテゴリはそれぞれ、独自の長所と短所のプロファイルを提供します。

先進セラミックス(例:アルミナ、ジルコニア)

これらの材料は最高の耐熱性を持ち、しばしば2000°Cを超えます。優れた電気絶縁体であり、化学的に非常に安定しています。

主な用途は、炉の内張り、るつぼ、切削工具など、極度の熱と圧縮強度が必要な環境です。

耐火金属(例:タングステン、モリブデン)

このグループは、すべての金属の中で最も高い融点を持っています。例えばタングステンは3422°C(6192°F)で融解し、ロケットノズルや真空炉の加熱要素などの用途に適しています。

ほとんどのセラミックスよりも優れた延性と熱衝撃耐性を提供しますが、大きな欠点があります。

ニッケル基超合金(例:インコネル、ハステロイ)

超合金は、融点に近い高温で優れた機械的強度を維持するように設計されています。強度、クリープ耐性、耐食性の優れたバランスを提供します。

これにより、ジェットエンジンやガスタービンのタービンブレードのような、動的で高応力の部品に最適な選択肢となります。

重要なトレードオフの理解

高温材料の選択は常に妥協のゲームです。これらのトレードオフを理解することは、成功するエンジニアリング設計に不可欠です。

耐熱性 vs 脆性

これはセラミックスの古典的なジレンマです。比類のない耐熱性を提供する一方で、非常に脆いことで知られています。引張応力に対する許容度が非常に低く、警告なしに突然破壊する可能性があり、これは低い破壊靭性として知られています。

強度 vs 酸化耐性

耐火金属は高温で強いですが、決定的な弱点があります。空気の存在下で非常に簡単に酸化します。このため、真空中で使用するか、保護コーティングを施す必要があり、複雑さとコストが増加します。

性能 vs コストと加工性

最高の性能を持つ材料は、扱うのが最も難しい材料でもあります。セラミックス、耐火金属、超合金はすべて、一般的な鋼やアルミニウム合金よりも著しく高価で加工が難しいです。これは、初期の生産コストと複雑な形状を作成する実現可能性の両方に影響します。

用途に合った適切な材料の選択

最終的な選択は、特定のプロジェクトの最も重要な要求によって導かれる必要があります。

- 極端な温度安定性(1500°C超)と電気絶縁が主な焦点である場合:部品が高張力または衝撃力にさらされない限り、アルミナやジルコニアのような先進セラミックスが最良の選択です。

- 1200°C未満で高い機械的強度と耐食性を維持することが主な焦点である場合:航空宇宙や発電のような要求の厳しい用途では、ニッケル基超合金が業界標準です。

- 構造部品として絶対的な最高融点が主な焦点である場合:タングステンのような耐火金属が必要ですが、酸化から保護するための戦略を設計する必要があります。

最終的に、適切な材料を選択するには、単一の特性を最大化するのではなく、競合する一連の特性のバランスを取っていることを明確に理解する必要があります。

要約表:

| 材料クラス | 主な例 | 最大使用温度(目安) | 主な長所 | |

|---|---|---|---|---|

| 先進セラミックス | アルミナ (Al₂O₃)、ジルコニア (ZrO₂) | > 1500°C (2732°F) | 最高の耐熱性、化学的不活性、電気絶縁性 | 脆い、低い破壊靭性 |

| 耐火金属 | タングステン (W)、モリブデン (Mo) | > 2000°C (3632°F) | 最高の融点、良好な強度 | 酸化耐性が低い、保護雰囲気が必要 |

| ニッケル基超合金 | インコネル、ハステロイ | 最大 1200°C (2192°F) | 高温での優れた強度と耐食性、良好なクリープ耐性 | セラミックス/耐火金属よりも最大温度が低い |

研究室に最適な高温材料の選択でお困りですか?

先進セラミックス、耐火金属、超合金の選択は、アプリケーションの成功にとって非常に重要です。研究室の機器と消耗品の信頼できるパートナーであるKINTEKは、これらの複雑なトレードオフを乗り越えるお手伝いをいたします。

当社は、お客様の研究室プロセス(熱処理から化学合成まで)が信頼性と性能の基盤の上に構築されるよう、高品質の材料と専門的なガイダンスを提供します。

お客様の特定の高温に関する課題について話し合い、最適なソリューションを一緒に見つけましょう。

ビジュアルガイド

関連製品

- 窒化ホウ素(BN)セラミックチューブ

- 先進エンジニアリングファインセラミックス 窒化ホウ素(BN)セラミック部品

- 実験室マッフル炉 底部昇降式マッフル炉

- バッテリーラボ用途向け高純度亜鉛箔

- 実験室用1800℃マッフル炉

よくある質問

- 保護コーティングの故障メカニズムを研究するために、二次真空焼鈍炉はどのように使用されますか?

- C/C-SiC複合材製造の熱分解段階において、高温真空炉はどのような役割を果たしますか?

- アーク溶解プロセスとは何ですか?製鋼のための高温金属溶解ガイド

- 12% Cr鋼に高温炉を使用する意義は何ですか?マイクロ構造の最適化とフェライトの低減

- タングステンダイヤモンドコーティングにおいて、真空焼鈍炉はどのような機能を発揮しますか?強固な冶金結合を実現する

- 真空チャンバー内で使用してはならない材料は何ですか?アウトガスと汚染を避ける

- CoCrFeNiMn合金粉末が真空乾燥炉で乾燥されるのはなぜですか?PBFプロセスにおける欠陥の防止。

- B4C-CeB6セラミック前駆体粉末の処理に真空乾燥炉が必要なのはなぜですか?純度と安定性を確保する