要するに、圧縮成形は、特に高強度熱硬化性プラスチックや複合材料から、強靭で耐久性のある部品を製造するために使用されます。これは、自動車、航空宇宙、電気、重工業分野において、車両のボディパネル、電気エンクロージャ、構造部材など、複雑な設計機能や高速生産よりも材料性能が重要となる、比較的単純な大型部品を作成するための主要なプロセスです。

圧縮成形を使用するという核となる決定は、トレードオフに基づいています。優れた強度と高度な複合材料を使用できるという利点が得られますが、射出成形などのプロセスが提供する高速サイクルタイムと複雑な設計の複雑さは犠牲になります。

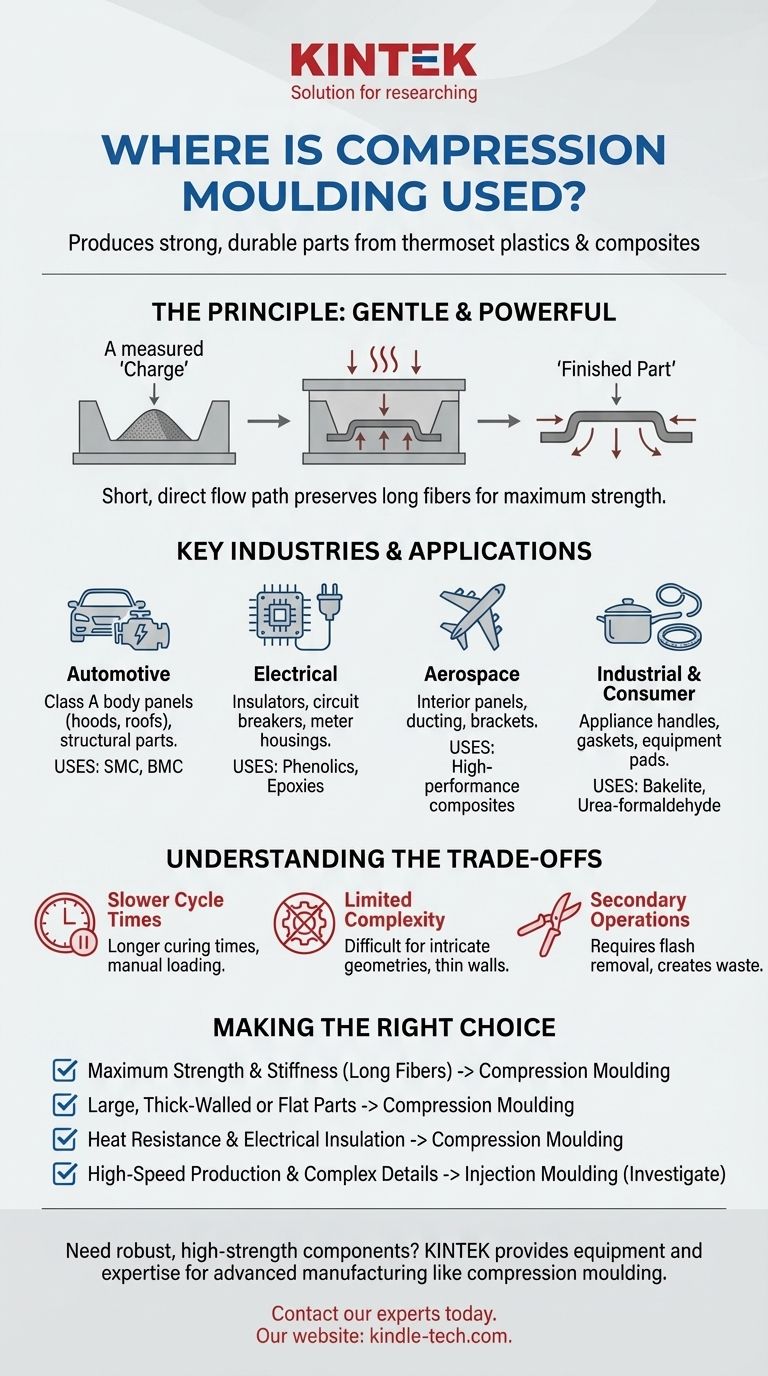

原理:圧縮成形が優れている理由

圧縮成形がどこで使用されるかを理解するには、まずその基本的な利点を理解する必要があります。このプロセスは、シンプルで直接的、かつ強力です。

プロセスの概要

「チャージ」と呼ばれる計量済みの材料を、加熱された開いた金型キャビティに直接配置します。次に金型を閉じ、巨大な圧力をかけることで、材料を流動させ、キャビティの隅々まで充填させます。熱と圧力の組み合わせにより、部品を永久的に硬化させる化学反応(硬化)が開始されます。

穏やかな材料の流れがもたらす影響

溶融プラスチックを狭い経路(ゲートやランナー)に押し込む射出成形とは異なり、圧縮成形では流れの経路がはるかに短く、穏やかです。これが主な利点の鍵となります。

この穏やかなプロセスにより、複合材料内の長いガラス繊維や炭素繊維の完全性が保たれ、これは最大の強度を達成するために不可欠です。繊維は適切に分散され、損傷を受けることなく、優れた機械的特性を持つ最終製品が得られます。

主要な産業と用途

圧縮成形の独自の利点により、他のプロセスでは対応できない特定の要求の厳しい用途において、好ましい選択肢となっています。

自動車および大型輸送機器

これは圧縮成形の最大の市場です。クラスAの外装ボディパネル(ボンネット、ルーフ、デッキリッド)、ボンネット下の部品、内装構造部品に使用されます。

主な推進力は、SMC(シート成形コンパウンド)およびBMC(バルク成形コンパウンド)の使用です。これらは、高い強度対重量比、耐食性、および非常に大きく、寸法的に安定した部品を製造できる能力を提供する複合材料です。

電気・電子機器

フェノール樹脂やエポキシ樹脂などの熱硬化性材料は、優れた誘電特性(電気を通さない)と高い耐熱性を備えています。

したがって、圧縮成形は電気絶縁体、遮断器、開閉装置、メーターハウジングの製造に最適です。このプロセスにより、高電圧用途における安全性と長期信頼性に不可欠な、高密度で空隙のない部品が作成されます。

航空宇宙および防衛

航空宇宙分野では、すべてのグラムが重要です。軽量でありながら信じられないほど強靭なコンポーネントを作成するには、高性能複合材料が不可欠です。

このプロセスは、内装パネル、ダクト、非重要構造ブラケットに使用されます。圧縮成形部品の低い内部応力は、さまざまな温度や圧力下での寸法安定性を保証し、これは航空機にとって極めて重要な特性です。

産業用および一般消費財

圧縮成形は、さまざまな耐久消費財にも使用されます。耐熱性ベークライトを使用した調理器具のハンドル、家電製品のハウジング、さらには便座(尿素ホルムアルデヒドを使用)の製造に最適です。

産業現場では、過酷な材料を扱う能力があるため、ガスケット、シール、大型の複合材料製機器パッドやカバーの製造に理想的です。

トレードオフの理解

完璧な製造プロセスというものは存在しません。客観的であるためには、圧縮成形の限界を認識する必要があります。

サイクルタイムが遅い

このプロセスでは、材料チャージの手動投入や長い硬化時間(数秒ではなく数分)が必要になることがよくあります。これにより、射出成形と比較して生産速度が遅くなり、超大量生産には適さなくなります。

部品の複雑さの制限

材料が複雑な経路を流れないため、このプロセスは、複雑な形状、薄肉、または細かいディテールを持つ部品には適していません。アンダーカットや鋭い内部フィーチャーは、複雑で高価な金型なしでは製造が困難または不可能です。

二次加工と廃棄物

このプロセスでは、金型の2つの半分の間に押し出される過剰な材料である「バリ」が発生します。このバリは、人件費を増やし材料の廃棄物を生む二次的なトリミング作業で除去する必要があります。

目標に応じた適切な選択

製造プロセスの選択は、プロジェクトの特定の優先順位に完全に依存します。

- 主な焦点が長繊維複合材料を使用した最大の強度と剛性である場合: 圧縮成形は、他のどの大量生産プロセスよりも繊維の完全性を保護するため、優れた選択肢です。

- 主な焦点が大型で肉厚の部品、または比較的平らな部品の製造である場合: このプロセスは非常に効果的であり、巨大な射出成形金型よりも金型コストが安くなることがよくあります。

- 主な焦点が耐熱性と電気絶縁性である場合: 圧縮成形は、電気分野向けの堅牢な熱硬化性部品を作成するための業界標準です。

- 主な焦点が複雑で詳細な部品の高速生産である場合: 速度と幾何学的複雑性のために特別に設計されているため、射出成形を検討する必要があります。

結局のところ、材料の固有の特性が設計の成功にとって最も重要な要因である場合、圧縮成形は決定的な選択肢となります。

要約表:

| 産業 | 一般的な用途 | 使用される主な材料 |

|---|---|---|

| 自動車 | ボディパネル、ボンネット下の部品、構造部品 | SMC、BMC(シート/バルク成形コンパウンド) |

| 航空宇宙・防衛 | 内装パネル、ダクト、構造ブラケット | 高性能複合材料 |

| 電気・電子機器 | 絶縁体、遮断器、開閉装置 | フェノール樹脂、エポキシ樹脂 |

| 産業用・一般消費財 | 家電ハウジング、調理器具のハンドル、ガスケット | ベークライト、尿素ホルムアルデヒド |

研究室や生産ライン向けに、堅牢で高強度のコンポーネントが必要ですか? KINTEKは、圧縮成形などの高度な製造プロセス向けの機器と専門知識の提供を専門としています。新しい複合材料を開発する場合でも、耐久性のあるラボ用消耗品が必要な場合でも、当社のソリューションは、研究室および産業クライアントの要求の厳しいニーズを満たすように設計されています。当社の専門家に今すぐお問い合わせいただき、信頼性の高い高性能ソリューションでプロジェクトをどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- 固体電池研究用温間等方圧プレス

- 自動実験用熱プレス機

- 高温高圧用途向け温間静水圧プレス WIP ワークステーション 300MPa

- 電気実験室用コールドアイソスタティックプレス CIP装置