本質的に、圧縮成形とトランスファー成形はどちらも、熱硬化性プラスチック(サーモセットとも呼ばれます)を使用するように設計されています。特殊な熱可塑性プラスチックが使用できる場合もありますが、持続的な熱と圧力を加えて化学変化を誘発するというこれらのプロセスの基本的な性質は、熱硬化性樹脂の特性と本質的に結びついています。

材料の選択は恣意的ではありません。プロセス自体によって決定されます。圧縮成形とトランスファー成形は、硬化し、不可逆的な化学反応を経て強固で安定した最終部品を形成する材料を中心に構築されています。

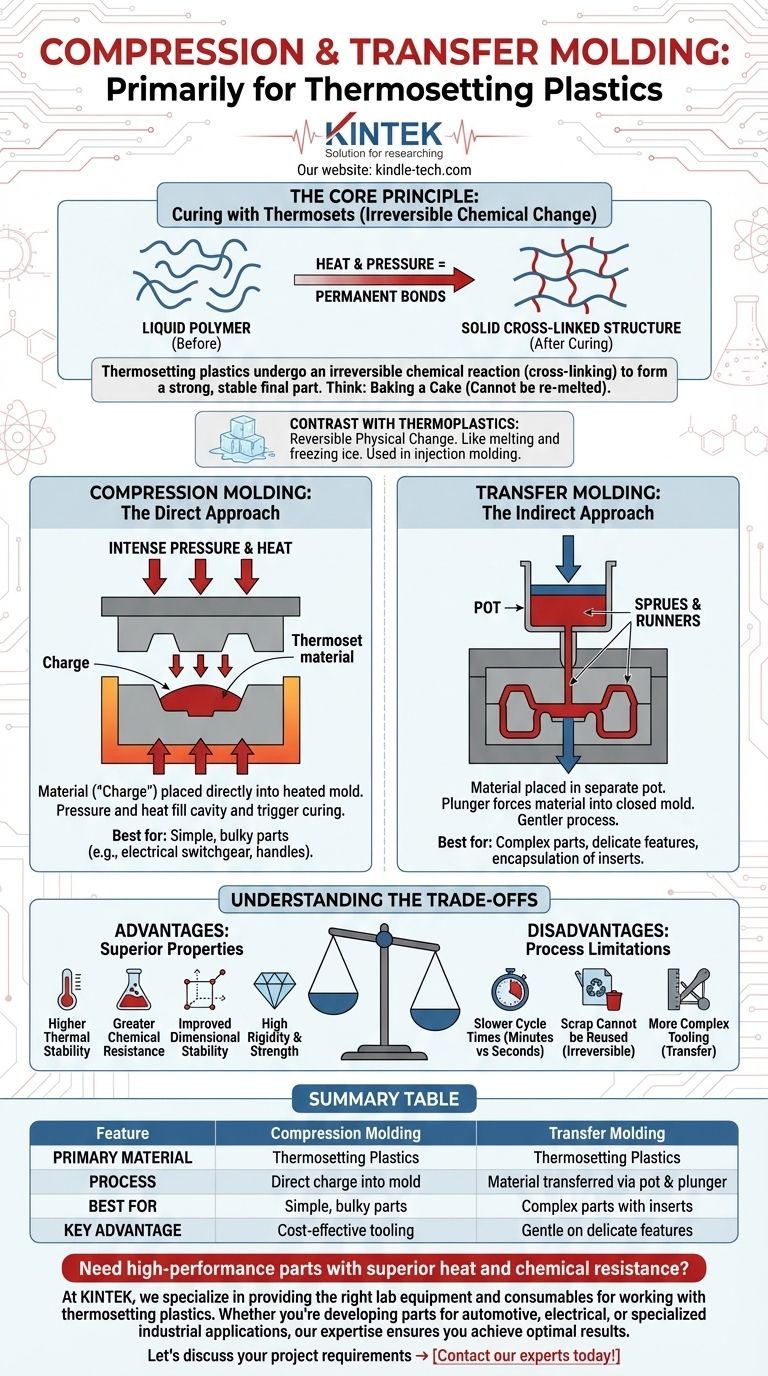

硬化の原理:熱硬化性樹脂が鍵となる理由

これらのプロセスで熱硬化性樹脂が使用される理由を理解するには、まずプラスチックの2つの主要なファミリーの根本的な違いを理解する必要があります。

熱硬化性樹脂:不可逆的な化学変化

熱硬化性プラスチックは、しなやかなポリマーまたは液状ポリマーとして始まります。金型内で熱と圧力にさらされると、架橋(cross-linking)と呼ばれる化学反応を起こします。

この反応により、ポリマー鎖間に強力で永続的な結合が形成され、材料は硬質で不融性の固体に変化します。

これはケーキを焼くことに似ていると考えてください。液状の生地が焼かれると、固体のスポンジになります。再加熱しても液状の生地に戻すことはできません。この変化は永続的です。一般的な熱硬化性樹脂には、フェノール樹脂、エポキシ樹脂、シリコーン、ポリエステルなどがあります。

熱可塑性樹脂:可逆的な物理変化

対照的に、熱可塑性樹脂は加熱すると軟化・溶融し、冷却すると再び硬化します。化学反応は起こりません。

このプロセスは氷の立方体を溶かしたり凍らせたりするのに似ています。これは可逆的な物理変化です。この特性により、熱可塑性樹脂は射出成形などのプロセスに最適です。射出成形では、溶融と固化のサイクルを迅速に行う必要があります。

圧縮成形 対 トランスファー成形:同じ目標への2つの道

どちらのプロセスも熱と圧力を使用して熱硬化性材料を硬化させますが、材料を金型キャビティに導入する方法が異なります。

圧縮成形:直接的なアプローチ

圧縮成形では、「チャージ(charge)」と呼ばれる、あらかじめ計量された量の熱硬化性材料を、金型の加熱された下半分に直接配置します。

金型の上半分が閉じられ、強い圧力と熱が加えられます。これにより、材料はキャビティ全体に充填され、同時に硬化反応が誘発されます。

この方法は簡単で費用対効果が高いため、電気スイッチギア、調理器具のハンドル、自動車部品など、比較的単純でかさばる部品に最適です。

トランスファー成形:間接的なアプローチ

トランスファー成形では、中間ステップが追加されます。熱硬化性材料は、主要な金型キャビティの上部にある別のチャンバー、つまり「ポット(pot)」に配置されます。

プランジャーがポット内の材料を加熱・加圧し、チャネル(スプルやランナーとして知られる)を通って閉じた金型キャビティに流し込みます。

この間接的な充填方法は金型への負担が少なく、繊細な形状を持つより複雑な部品の作成や、金属ピンや電子部品などのインサートの封入を可能にします。

トレードオフの理解

圧縮成形やトランスファー成形のような熱硬化性樹脂ベースのプロセスを選択することは、生産速度よりも材料性能を優先することを意味します。

利点:優れた材料特性

熱硬化性樹脂は、性能が重要な場合に選択されることがよくあります。架橋構造により、通常以下の特性が得られます。

- 高い熱安定性と耐熱性。

- 優れた耐薬品性。

- 寸法安定性の向上と経時的なクリープ(変形)への耐性。

- 高い剛性と強度対重量比。

欠点:遅く、許容度が低い

化学的な硬化プロセスへの依存は、いくつかの制限をもたらします。

- サイクルタイムが長い: 硬化には数分かかることがあり、射出成形の数秒のサイクルと比較すると遅くなります。これにより、プロセスが遅くなり、超高容量生産には適さなくなります。

- スクラップの再利用ができない: 硬化プロセスは不可逆的であるため、余分な材料(バリ)や不良品を溶かして再成形することはできません。

- より複雑な金型: ポットとプランジャーシステムを備えたトランスファー金型は、単純な2プレートの圧縮金型よりも複雑で高価になる可能性があります。

アプリケーションに最適な選択をする

圧縮成形またはトランスファー成形を使用するという決定は、生産速度よりも材料性能を優先するという決定です。

- 究極の耐熱性、耐薬品性、または構造的剛性が主な焦点である場合: 圧縮成形またはトランスファー成形によって処理される熱硬化性樹脂が正しいエンジニアリング上の選択です。

- 部品が複雑な形状をしている、または埋め込みインサートを必要とする場合: トランスファー成形は、直接的な圧縮成形よりも優れた制御とより穏やかな充填プロセスを提供します。

- 単純な消費者部品の大量生産が主な焦点である場合: 射出成形(熱可塑性樹脂を使用)を検討する必要があります。これは、はるかに速いサイクルタイムと部品あたりのコスト削減を実現するためです。

最終的に、アプリケーション固有の性能要件が、適切な材料と製造プロセスの組み合わせへと導きます。

要約表:

| 特徴 | 圧縮成形 | トランスファー成形 |

|---|---|---|

| 主要材料 | 熱硬化性プラスチック | 熱硬化性プラスチック |

| プロセス | 金型への直接チャージ | ポットとプランジャーを介した材料の移動 |

| 最適用途 | 単純でかさばる部品 | インサート付きの複雑な部品 |

| 主な利点 | 費用対効果の高い金型 | 繊細な形状への優しさ |

優れた耐熱性と耐薬品性を備えた高性能部品が必要ですか?

KINTEKでは、熱硬化性プラスチックの加工に必要な適切なラボ機器と消耗品を提供することに特化しています。自動車、電気、特殊産業用途向けの部品を開発する場合でも、当社の専門知識により、圧縮成形およびトランスファー成形で最適な結果が得られることが保証されます。

プロジェクトの要件について話し合いましょう → 今すぐ専門家にご連絡ください!

ビジュアルガイド

関連製品

- ラボ用ダブルプレート加熱プレス金型

- ラボラトリー油圧プレス 分割式電動ラボペレットプレス

- ラボ用ホットプレス用加熱プレート付き24T 30T 60T 加熱油圧プレス機

- ラボ用加熱プレート付きマニュアル高温加熱油圧プレス機

- グローブボックス用実験室油圧プレスラボペレットプレス機

よくある質問

- スパッタリングイオンの電流とは何ですか?薄膜成膜レートと品質を制御する

- Fe-C@Cナノ粒子の評価における実験室用シェーカーの機能は何ですか?メチレンブルー吸着の最適化

- 非鉄金属の熱処理プロセスとは?焼なましと析出硬化をマスターする

- スパッタコーター内の圧力とは?優れた成膜のためのベース圧力と動作圧力

- 焼結プロセスの利点は何ですか?精度、材料純度、コスト効率の高い大量生産を実現

- XRFの浸透深さはどのくらいですか?表面感度分析深度ガイド

- ナノ材料の安全性に関する問題点は何ですか?ナノスケール材料の特有のリスクを理解する

- 固形腐食防止剤の製造における実験用ブラスト乾燥機の役割とは? - KINTEK