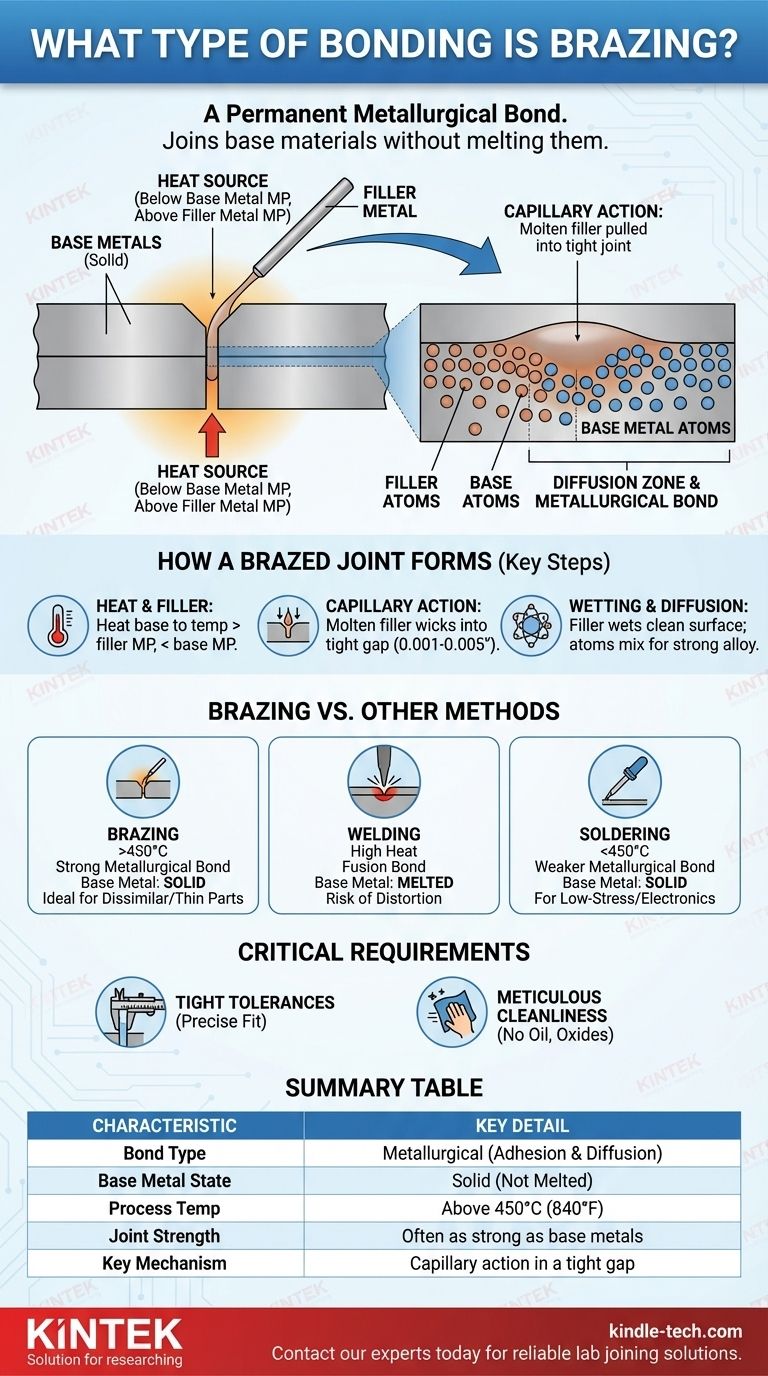

ろう付けは恒久的な冶金学的接合を形成します。これは、溶融したフィラーメタルが密接に嵌合した2つの部品の間を流れることによって行われます。このプロセスでは、母材を溶融させることなく接合し、代わりに溶融したフィラーと固体母材との原子レベルの相互作用を利用して、強力で連続的な接続を形成します。

ろう付けの核となる原理は融解ではなく、密着と拡散です。溶融したフィラーメタルは毛細管現象によってタイトな接合部に引き込まれ、そこで母材の表面を「濡らし」、界面に新しい強力な合金層を形成します。

ろう付け接合が形成される仕組み

ろう付けは、特定の物理的および化学的原理を利用して、接合される材料と同等の強度を持つ接合部を形成する洗練されたプロセスです。各ステップを理解することで、なぜこれがそれほど信頼性の高い接合方法なのかがわかります。

熱とフィラーメタルの役割

プロセス全体は、母材(接合される部品)を特定のろう付け温度に加熱することから始まります。

重要なのは、この温度が常に母材の融点より低く、選択されたフィラーメタルの融点より高いことです。この区別こそが、ろう付けを特徴づけるものです。

毛細管現象:駆動力

母材が適切な温度に達すると、フィラーメタルが接合部に導入されます。フィラーメタルは即座に溶融し、毛細管現象として知られる力によって部品間の狭い隙間に引き込まれます。

これは、ペーパータオルが水を吸い上げるのと同じ物理的原理です。効果的に機能させるためには、部品間の隙間、つまり接合クリアランスを正確に制御する必要があります。

濡れと拡散:冶金学的接合

溶融したフィラーが接合部に流れ込むと、母材の表面を「濡らす」必要があります。濡れとは、液体が固体表面に接触を維持する能力のことです。

適切な濡れを確実にするためには、母材が完全に清浄である必要があり、そのため化学的なフラックスが使用されることがよくあります。フラックスは酸化物を除去し、加熱中に新たな酸化物の形成を防ぎ、表面を接合のために準備します。

濡れが発生すると、フィラーメタルと母材の原子が界面で混ざり始めます。この拡散と呼ばれるプロセスにより、新しい薄い合金化された材料の層が形成され、強力で恒久的な冶金学的接合が形成されます。

ろう付けと他の接合方法の比較

ろう付けの独自の接合メカニズムは、溶接やはんだ付けなどの他の一般的な方法と比較することで、より明確になります。

ろう付けと溶接の比較

溶接は、フィラーメタルとともに母材を溶融させ、それらを直接融合させることによって機能します。これにより非常に強力な接合部が形成されますが、母材を歪ませたり、反らせたり、弱めたりする可能性のある激しい熱が発生します。

ろう付けは母材を溶融させないため、母材の元の冶金学的特性を維持し、デリケートな部品や薄肉部品の接合に理想的です。

ろう付けとはんだ付けの比較

はんだ付けは、ろう付けと機械的に非常によく似ています。どちらもフィラーメタルと毛細管現象を使用し、母材を溶融させません。

主な違いは温度です。定義上、ろう付けは450°C (840°F)を超える温度で発生するのに対し、はんだ付けはこの閾値を下回る温度で発生します。このより高い温度により、ろう付けではより強力なフィラー合金を使用でき、結果として、はんだ付けされたものよりも著しく強力な接合部が得られます。

トレードオフの理解

ろう付けは強力ですが、あらゆるシナリオに対応できるわけではありません。毛細管現象と清浄な表面への依存性は、成功する接合のために満たされなければならない特定の要件をもたらします。

タイトな公差の必要性

毛細管現象は、通常0.001〜0.005インチ(0.025〜0.127 mm)の非常に狭い隙間で効果的に機能します。部品は正確に嵌合するように機械加工または成形される必要があり、これは製造の複雑さを増す可能性があります。

清浄度の重要な役割

油、グリース、酸化物などの表面汚染は、フィラーメタルが母材を濡らすのを妨げ、接合プロセスを完全に停止させます。成功するろう付けには、徹底的な洗浄と適切なフラックス処理が不可欠です。

目標に合わせた適切な選択

適切な接合方法の選択は、アプリケーションの材料、接合部の設計、および性能要件に完全に依存します。

- 異種金属や歪みを伴わずに薄い部品を接合することに重点を置く場合: プロセス温度が低く、汎用性の高い冶金学的接合が可能なため、ろう付けが理想的な選択肢です。

- 厚い同種金属に対して絶対的な最高強度を達成することに重点を置く場合: 母材自体を融合させるため、溶接がしばしば優れた方法となります。

- 熱に敏感な電子機器や低応力の配管を接合することに重点を置く場合: はんだ付けは、はるかに低く安全な温度で十分な接合を提供します。

ろう付け接合の原理を理解することで、幅広い材料とアプリケーションで優れた強度と信頼性を持つ接合部を設計できます。

要約表:

| ろう付けの特性 | 重要な詳細 |

|---|---|

| 接合タイプ | 冶金学的(密着と拡散) |

| 母材の状態 | 固体(溶融しない) |

| プロセス温度 | 450°C (840°F)以上 |

| 接合強度 | 母材と同等の強度を持つことが多い |

| 主要メカニズム | タイトな接合ギャップ内での毛細管現象 |

実験装置の信頼性が高く高強度の接合ソリューションをお探しですか?

ろう付けによって形成される冶金学的接合は、異種金属からの耐久性のある実験装置、サンプルホルダー、カスタム部品の組み立てに最適です。KINTEKは、ろう付けなどの精密な製造プロセスをサポートする実験装置および消耗品を提供することを専門としています。

当社のソリューションがお客様の実験室の能力をどのように向上させ、重要な接合部の完全性を確保できるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド