プロの陶芸の世界では、磁器は通常、1222°Cから1300°C(華氏2232度から2372度)の間の高温で焼成されます。この範囲は、パイロメトリックコーン規格の6号から10号に相当します。ただし、この単一の数値は最終段階のみを表しており、正しい温度は、はるかに低い温度での予備的な「素焼き」焼成を含む、注意深く制御されたより大きなプロセスのほんの一部です。

特定の温度そのものよりも、加熱、保持、冷却の制御された速度である、全体の焼成スケジュールの方が重要です。磁器を真に成功させる鍵は、この完全なプロセスを理解することにあります。なぜなら、作品の最終的な特性を決定するのは、総体的な「熱作用」だからです。

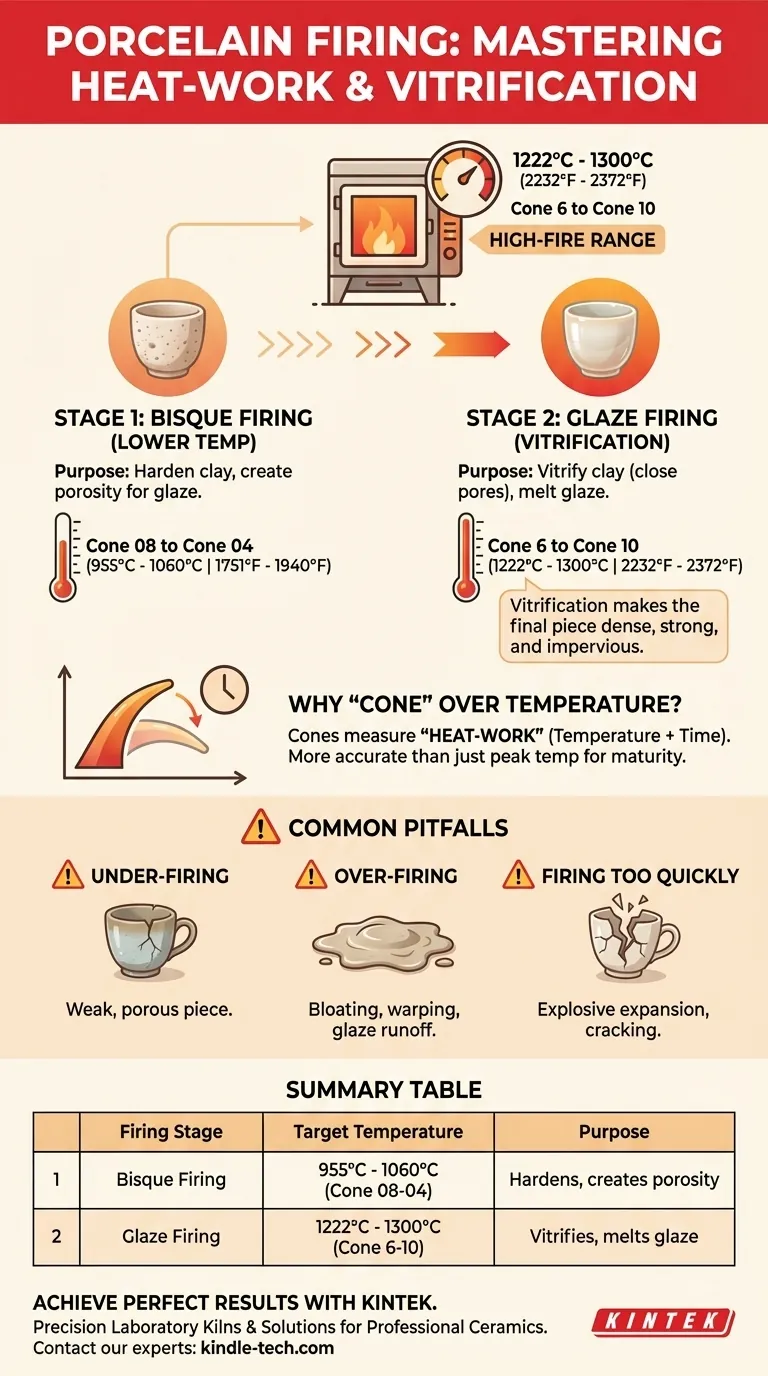

2段階焼成プロセスの解説

磁器が一度だけ焼成されることはほとんどありません。その特徴的な強度と半透明性を達成するには、2段階のアプローチが必要であり、各段階は異なる温度で固有の目的を果たします。

第1段階:素焼き(ビスケット焼成)

最初の焼成は、素焼き(ビスケット焼成)として知られており、より低い温度で行われます。その目的は、粘土を完全に成熟させることではなく、硬化しているが多孔質なセラミックの状態に変えることです。

この多孔性は、次の工程で水性釉薬を吸収する際に、作品が溶解したり壊れたりするのを防ぐために極めて重要です。

典型的な磁器の素焼きは、08号から04号の間、つまり約955°Cから1060°C(華氏1751度から1940度)で行われます。

第2段階:釉焼成(ガラス化)

2回目にして最後の焼成が、高温の釉焼成です。ここで磁器は最高温度に達し、ガラス化(Vitrification)の過程を経ます。

ガラス化とは、粘土粒子が溶けて融合し、気孔が閉じ、最終的な作品が緻密で強く、水を透過しなくなるプロセスです。

これは、作品を6号から10号(1222°Cから1300°C)の最終温度に到達させ、施された釉薬を溶かして、粘土本体に永久に結合する滑らかでガラス質のコーティングにする焼成です。

温度よりも「コーン」が重要である理由

陶芸では、専門家は単なる温度について話すことはめったにありません。代わりに、窯の中で何が起こっているかをより正確に測定できるパイロメトリックコーンを参照します。

パイロメトリックコーンとは?

パイロメトリックコーンは、セラミック材料で作られた小さなピラミッド型の道具です。これは、温度と時間の特定の組み合わせで軟化し、曲がるように設計されています。

単なる熱ではなく「熱作用」を測定する

窯は目標温度に非常に速く到達することも、非常にゆっくり到達することもあります。これら2つの経路は、最高温度が同じであっても、粘土に劇的に異なる結果をもたらします。

コーンは、「熱作用(heat-work)」として知られるこの総エネルギー入力量を測定します。適切なコーンが曲がったとき、それは磁器が適切に成熟するために必要な量のエネルギーを吸収したことを確認し、単なる温度表示よりも信頼性の高い結果をもたらします。

避けるべき一般的な落とし穴

焼成スケジュールは正確な処方箋です。特定の粘土の要件から逸脱すると、作品が簡単に台無しになります。

焼成不足のリスク

磁器が必要な成熟温度に達しない場合、完全にガラス化しません。その結果できた作品は、弱く、多孔質で、壊れやすくなります。釉薬も、鈍く、ざらざらしているか、密着不良に見えることがあります。

焼成過剰の危険性

磁器を意図されたコーン定格よりも高い温度で焼成することも同様に有害です。粘土本体が膨張したり、反ったり、窯の棚の上で水たまりのように溶けたりすることがあります。釉薬は過度に流動的になり、作品から流れ落ち、機器を損傷する可能性があります。

急速な焼成

特に初期段階で温度を上げすぎると、粘土内に閉じ込められた水分が蒸気に変わり爆発的に膨張する可能性があります。これは、窯内でひび割れや破裂が発生する主な原因です。

目的に合わせた正しい選択をする

常に焼成プログラムを材料に合わせる必要があります。すべての種類の磁器に機能する万能の設定はありません。

- 市販の粘土を扱うことが主な焦点である場合:必ずメーカー推奨のコーン焼成範囲に従ってください。この情報は譲れず、パッケージに記載されています。

- 釉薬の適合性を確保することが主な焦点である場合:釉薬のコーン定格が磁器粘土のコーン定格と一致していることを確認してください。不一致は、貫入(ひび割れ)や剥離などの欠陥の主な原因となります。

- 反りなどの欠陥のトラブルシューティングが主な焦点である場合:作品が過焼成になっているか、窯の棚の上で適切に支持されていない可能性があります。目標コーンを確認し、よりゆっくりとした加熱および冷却サイクルを検討してください。

結局のところ、磁器をマスターすることは、時間とともに熱を制御して適用することをマスターすることなのです。

要約表:

| 焼成段階 | 目標温度 | 目的 |

|---|---|---|

| 素焼き | 955°C - 1060°C (04号-08号) | 粘土を硬化させ、釉薬塗布のための多孔性を生み出す |

| 釉焼成 | 1222°C - 1300°C (6号-10号) | 粘土をガラス化させ、最終仕上げのために釉薬を溶かす |

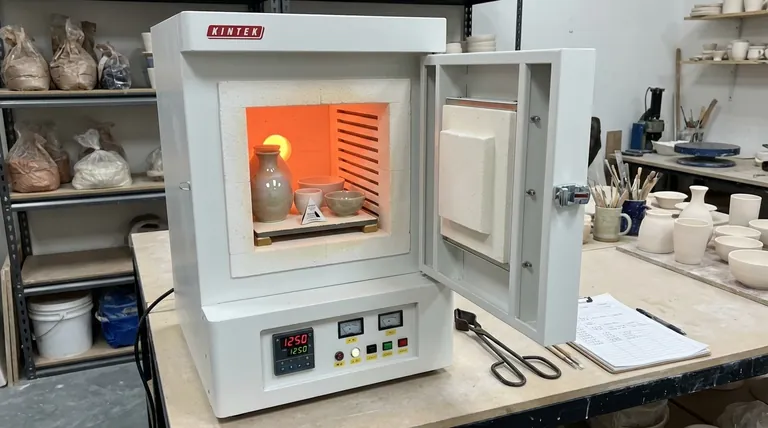

KINTEXで完璧な磁器の結果を達成

磁器焼成を習得するには、精密な機器と専門的な知識が必要です。KINTEKでは、プロのセラミック向けに特別に設計された高性能ラボ用窯と消耗品を専門としています。当社の信頼性の高い機器は、毎回完璧なガラス化のために正確な温度制御と一貫した熱作用を保証します。

お客様の磁器プロジェクトの可能性を最大限に引き出すお手伝いをさせてください。スタジオアーティスト、教育機関、研究施設のいずれであっても、KINTEKはセラミック焼成のニーズをサポートするソリューションを提供します。

お客様の磁器のワークフローに最適な窯についてご相談いただき、完璧な結果を達成するために、今すぐ専門家にお問い合わせください!

ビジュアルガイド