高出力パルスマグネトロンスパッタリング(HiPIMS)において、電圧パルスは単純な静的値ではなく、高いピーク電力と低いデューティサイクルによって特徴づけられる動的な事象です。初期電圧は500Vから2000Vの範囲に及ぶことがありますが、鍵となるのは、非常に短いバースト(マイクロ秒)で巨大な電力(しばしば1kW/cm²超)を供給し、高度にイオン化されたプラズマを生成することです。

重要な点は、HiPIMSの電圧パルスは、プラズマ密度とスパッタリングされた材料のイオン化を制御するためのツールであるということです。単一の電圧値に焦点を当てるのではなく、望ましい膜特性を達成するために、電圧、電流、パルス幅、周波数の関係を管理する必要があります。

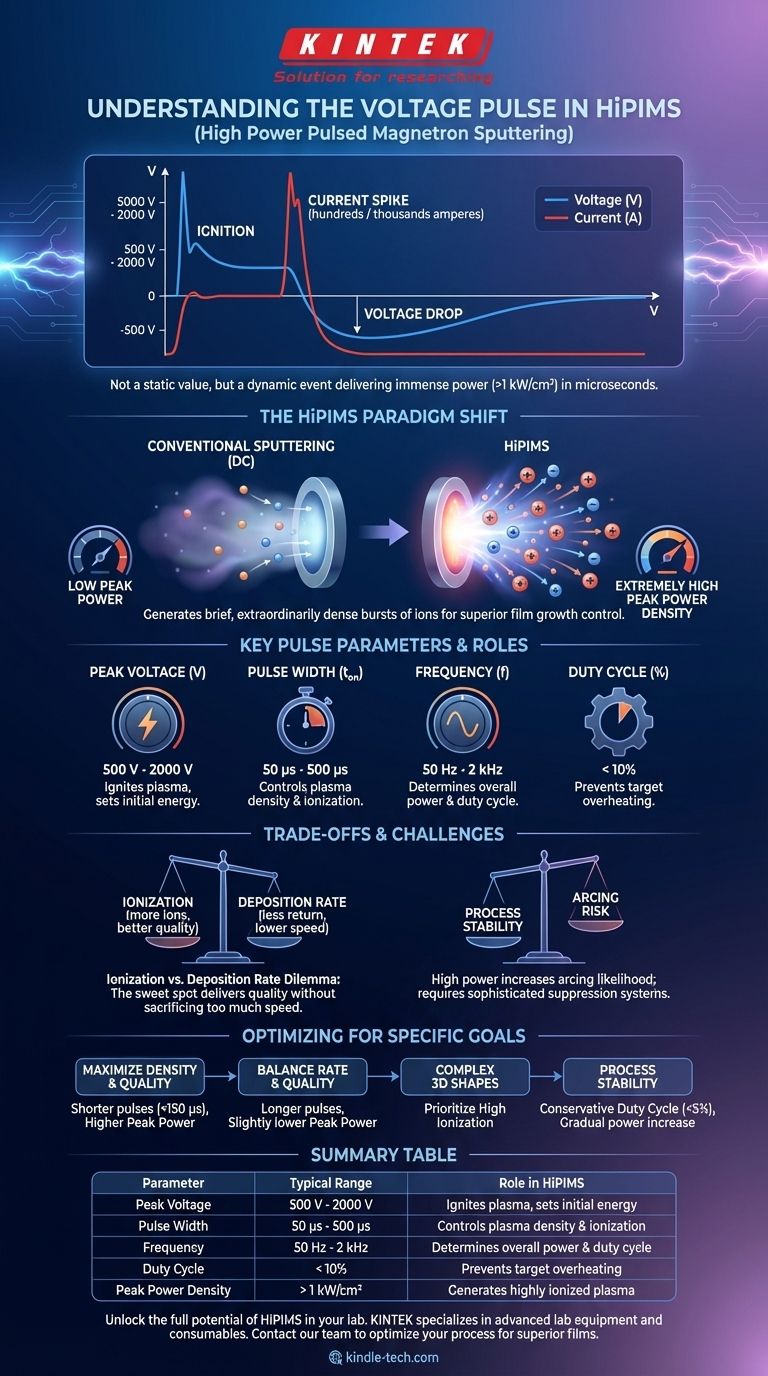

電圧から電力密度へ:HiPIMSのパラダイムシフト

HiPIMSは、DCやRFなどの従来のスパッタリング方法からの根本的な脱却を示しています。目標は、単に持続的なプラズマを生成することではなく、短く、極めて密度の高いイオンのバーストを生成することです。

なぜHiPIMSは単なる「パルスDC」ではないのか

HiPIMSを特徴づけるのは、ターゲット表面における極めて高いピーク電力密度であり、これはDCマグネトロンスパッタリングよりも2桁または3桁高いことがよくあります。この強烈な電力バーストこそが、非常に高い割合のイオン化されたスパッタ原子を持つプラズマを生み出すのです。これらのイオンはその後、電場または磁場によって誘導され、膜成長に対する優れた制御を可能にします。

HiPIMSパルスの構成要素

典型的なHiPIMSパルスには、明確な電気的特性があります。

- 着火: パルスはターゲットに高い電圧を印加することで始まりますが、プラズマがまだ形成されていないため、電流は最初は低くなります。

- 電流スパイク: ガスが絶縁破壊を起こし、高密度のプラズマが発達すると、プラズマのインピーダンスは劇的に低下します。これにより、数百アンペア、あるいは数千アンペアに達する巨大な電流スパイクが発生します。

- 電圧降下: 電流の急激な増加と電源の限界により、パルスの主要な段階で、プラズマにかかる電圧は同時に低下します。

この動的なV-I特性こそが、HiPIMS放電の典型的な特徴です。

主要なパルスパラメータとその役割

プロセスを制御するとは、これら4つの相互に関連するパラメータを制御することです:

- ピーク電圧 (V): プラズマを着火するために印加される初期電圧で、通常は500V~2000Vです。

- パルス幅 (t_on): パルスの持続時間で、通常は50 µs~500 µsの範囲です。

- 周波数 (f): 1秒あたりのパルス数で、一般的に50 Hz~2 kHzの範囲です。

- デューティサイクル: 電力がオンになっている時間の割合(

t_on * f)。ターゲットの過熱と溶融を防ぐため、ほぼ常に10%未満に保たれます。

パルス特性がプロセスを決定する方法

電圧パルスを調整することで、プラズマ環境、ひいては成膜される膜の特性を直接制御できます。

イオン化率への影響

より短く、より強度の高いパルス(より高いピーク電力密度)は、より高いイオン化率につながります。HiPIMSの主な利点は、イオン化された成膜フラックスの割合が高くなることであり、これにより優れた密着性を持つ、例外的に高密度で平滑な膜の成長が可能になります。

成膜速度への影響

HiPIMSにおける高いイオン化は、DCスパッタリングと比較して成膜速度が低下する原因となることがあります。これは、新しく生成された金属イオンの一部が、負にバイアスされたターゲットに引き戻されるためであり、イオン還流(ion return)またはセルフスパッタリングとして知られる現象です。パルス長と電力を調整することで、高いイオン化と許容できる成膜速度とのバランスを見つけるのに役立ちます。

膜特性の制御

HiPIMSによって提供される高エネルギーのイオン衝撃は、成長中の膜の原子レベルでの操作を可能にします。パルスを制御することにより、結晶性、密度、硬度、内部応力などの膜特性を正確に設計できます。これは、複雑な光学コーティングや硬質保護層を作成するのに特に有用です。

トレードオフと課題の理解

HiPIMSは強力ですが、万能の解決策ではなく、注意深い管理を必要とする固有の複雑さを伴います。

成膜速度とイオン化のジレンマ

これがHiPIMSにおける中心的なトレードオフです。最高のイオン化を生み出す条件(非常に高い電力、短いパルス)は、イオン還流効果を最大化し、それによって成膜速度を低下させる傾向があります。プロセスの最適化とは、望ましい膜品質に必要なイオンフラックスを供給しつつ、スループットを過度に犠牲にしない「スイートスポット」を見つけることを意味します。

プロセスの安定性とアーク発生

HiPIMSで使用される極めて高い電力レベルは、ターゲット表面でのアーク(arcing)の可能性を高めます。最新のHiPIMS電源には、アークをマイクロ秒単位で消滅させることができる洗練されたアーク検出・抑制システムが組み込まれていますが、これは主要なプロセス上の考慮事項であり続けます。

システムインピーダンスの動的変化

プラズマインピーダンスは、単一のパルス内で劇的に変化します。電源は、パルスを開始するためにオープン回路に高電圧を供給し、その後、低インピーダンスのプラズマに大電流を供給するように移行するという、この動的な負荷に対応できなければなりません。

特定の目標に向けたパルスの最適化

パルスパラメータの選択は、成膜プロセスの主要な目標によって決定されるべきです。

- 膜の密度と品質を最大化することが主な焦点の場合: より短いパルス幅(例:150 µs未満)とより高いピーク電力を使用して、最高のイオン化率を生成し、優れた膜の緻密化を実現します。

- 成膜速度と品質のバランスを取ることが主な焦点の場合: より長いパルス幅やわずかに低いピーク電力を試して、イオン還流効果を減らし、純粋な成膜速度を上げます。

- 複雑な3D形状への成膜が主な焦点の場合: 高いイオン化を優先し、成膜フラックスがすべての表面に適切にガイドされ、ターゲットの直接視線上にない表面にも均一に被覆されるようにします。

- プロセスの安定性が主な焦点の場合: 控えめなデューティサイクル(5%未満)から開始し、アーク発生を最小限に抑えた安定した動作ウィンドウを確立するために、電圧と電流の波形を監視しながら徐々に電力を上げます。

単なる電圧設定を超えて進むことで、HiPIMSパルスを習得し始め、原子レベルで薄膜の基本的な特性に対する比類のない制御を得ることができます。

要約表:

| パラメータ | 標準範囲 | HiPIMSにおける役割 |

|---|---|---|

| ピーク電圧 | 500 V - 2000 V | プラズマを着火し、初期エネルギーを設定 |

| パルス幅 | 50 µs - 500 µs | プラズマ密度とイオン化を制御 |

| 周波数 | 50 Hz - 2 kHz | 全体的な電力とデューティサイクルを決定 |

| デューティサイクル | < 10% | ターゲットの過熱を防ぐ |

| ピーク電力密度 | > 1 kW/cm² | 高イオン化プラズマを生成 |

あなたの研究室でHiPIMSの可能性を最大限に引き出しましょう。 KINTEKは、薄膜堆積のための高度な実験装置と消耗品を専門としています。当社の専門家は、最適な膜密度、密着性、複雑な基板上の均一な被覆を実現するために、適切なマグネトロンスパッタリングシステムの選択とHiPIMSプロセスの最適化をお手伝いします。お客様固有のアプリケーションニーズについてご相談いただき、当社のソリューションが研究および生産成果をどのように向上させるかをご確認いただくために、今すぐ当社のチームにご連絡ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラボ用アンチクラッキングプレス金型

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器