ブローフィルム押出成形で作られる最も一般的な製品は、袋、ライナー、ラップに使用される柔軟なプラスチックフィルムです。このプロセスは、レジ袋や食品包装から、頑丈な建設用シートや農業用フィルムに至るまですべてを製造するための産業の基盤です。強度、封止性、バリア性が極めて重要となる、薄く連続的で継ぎ目のないプラスチックシートを必要とするあらゆる産業で主流となっています。

ブローフィルム押出成形の基本的な原理は、プラスチックの連続した継ぎ目のないチューブを作成する能力にあります。この基本的な特性により、強度、封止性、バリア性が重要な柔軟な包装を製造するための最も理想的で費用対効果の高い方法となっています。

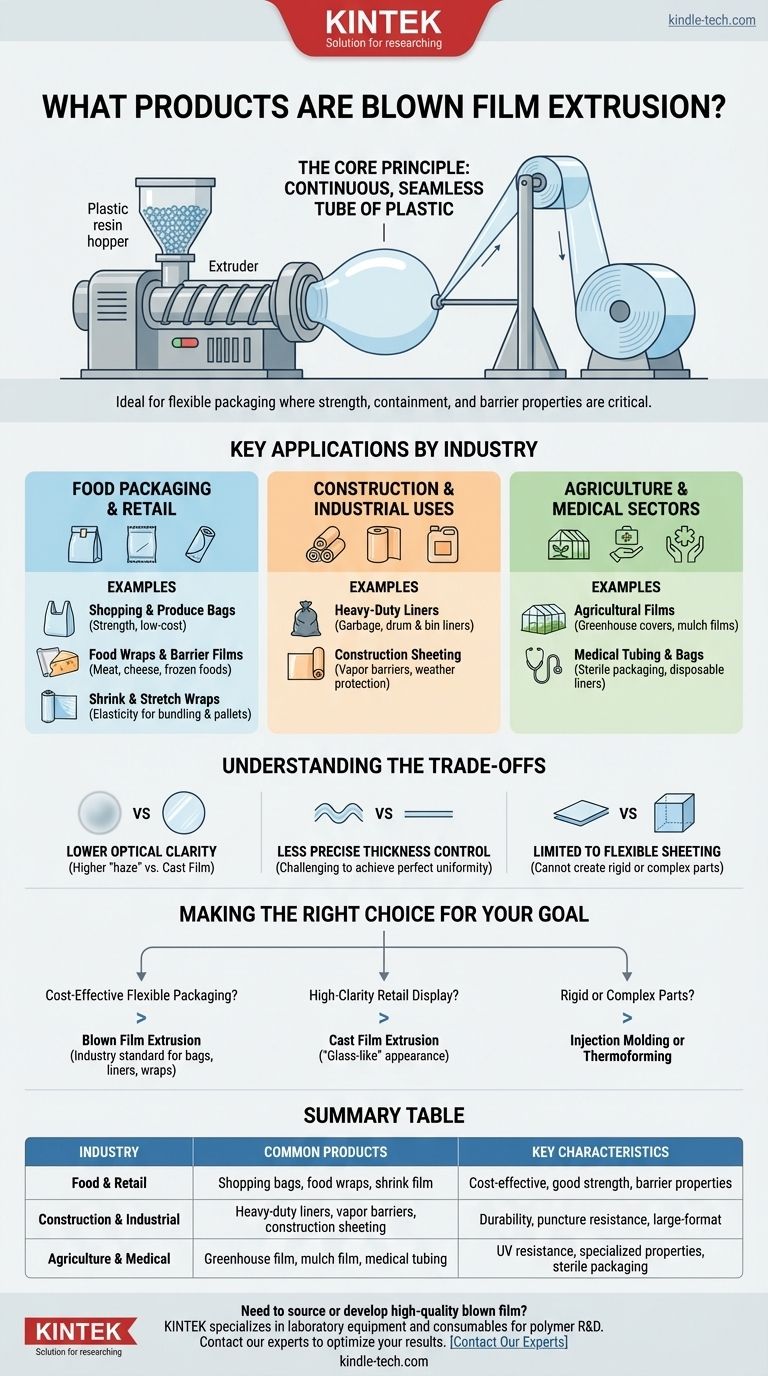

産業別の主要な用途

ブローフィルム押出成形の多用途性により、製造されるフィルムの独自の特性を活用する多様な産業に対応できます。最終製品は、使用されるプラスチック樹脂の種類、押出ダイの寸法、およびその後の押出後の加工によって決まります。

食品包装と小売

これはブローフィルム製品にとって最大かつ最も目に見える市場です。ここでは、保護、保存、プレゼンテーションに重点が置かれます。

買い物袋と農産物袋 どこにでもあるTシャツバッグは古典的な例です。このプロセスにより、軽量でありながら驚くほどの強度を持つ袋を高速かつ低コストで生産できます。

食品ラップとバリアフィルム 肉、チーズ、冷凍食品の包装に使用されるフィルムは、酸素や湿気に対するバリアを作成し、保存期間を延ばすために、多層(共押出)構造になることがよくあります。

シュリンクラップとストレッチラップ このフィルムは弾力性があるように設計されています。消費者製品(例:水ボトルのマルチパック)を束ねたり、出荷のためにパレットを固定したりするために使用され、荷物の安定性と保護を提供します。

建設および産業用途

産業用途では、美観から耐久性、強度、大判サイズでの被覆へと重点が移ります。

頑丈なライナー ゴミ袋、ドラムライナー、ビンライナーは、漏れを防ぐためにブローフィルムの継ぎ目のないチューブ構造に依存しています。フィルムの耐パンク性が重要な性能指標となります。

建設用シート プラスチックフィルムの大きなロールは、防湿層、建設現場での天候保護、または一時的な囲いとして使用されます。このプロセスにより、広い面積を効率的に覆うための非常に幅の広いシートを作成できます。

農業および医療分野

これらの特殊な用途は、耐紫外線性、耐久性、または滅菌性などの特定のフィルム特性を活用します。

農業用フィルム 温室カバー、マルチフィルム、サイレージバッグなどの製品は、環境暴露に耐えるように設計されています。樹脂に添加剤を混合することで、耐紫外線性や特定の光フィルタリング特性を付与できます。

医療用チューブおよびバッグ このプロセスの継ぎ目のない性質は、医療機器用のバッグや使い捨てライナーなど、滅菌包装を製造する上で極めて重要です。完全性を保証し、汚染を防ぎます。

トレードオフの理解

ブローフィルム押出成形は非常に多用途ですが、すべての用途に最適な選択肢というわけではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

低い光学特性(透明度)

その代替であるキャストフィルム押出成形と比較して、ブローフィルムは通常、透明度が低く、「ハズレ」(曇り)レベルが高くなります。冷却プロセスにより、プラスチックの結晶構造にわずかな不完全性が生じ、透明度が低下します。

厚さの制御が不正確になりがち

プラスチックの泡を吹き出すという性質上、プラスチックを冷却ローラー上に配置するキャストフィルムよりも、完全に均一な厚さ(「ゲージ」)を達成することがより困難になります。これは高性能用途では重要な要素となることがあります。

柔軟なシートに限定される

ブローフィルム押出成形は、薄い柔軟なフィルムを製造するためのみのものです。硬質シート、容器、または複雑な三次元部品を作成することはできません。これらの製品には、射出成形や熱成形など、まったく異なるプロセスが必要です。

目標に応じた適切な選択

適切な製造プロセスの選択は、最終製品の要件に完全に依存します。

- 費用対効果の高い柔軟な包装が主な焦点である場合: ブローフィルム押出成形は、強度と価値が最も重要となる袋、ライナー、一般用途のラップの業界標準です。

- 高透明度の小売陳列が主な焦点である場合: キャストフィルム押出成形を検討してください。その優れた光学特性は、棚でのプレミアムな外観に不可欠な「ガラスのような」外観を提供します。

- 剛性のある部品または複雑な部品を作成することが主な焦点である場合: 固体部品の場合は射出成形、薄肉容器の場合は熱成形など、他のプロセスを見る必要があります。

結局のところ、ブローフィルム押出成形が強力で継ぎ目のないプラスチックチューブの製造に優れていることを認識することが、私たちが毎日使用する数え切れないほどの柔軟な製品の製造におけるその役割を理解するための鍵となります。

要約表:

| 産業 | 一般的なブローフィルム製品 | 主な特性 |

|---|---|---|

| 食品・小売 | 買い物袋、食品ラップ、シュリンクフィルム | 費用対効果が高い、良好な強度、バリア特性 |

| 建設・産業 | 頑丈なライナー、防湿層、建設用シート | 耐久性、耐パンク性、大判 |

| 農業・医療 | 温室フィルム、マルチフィルム、医療用チューブ | 耐紫外線性、特殊な特性、滅菌包装 |

用途に合わせた高品質のブローフィルムの調達または開発が必要ですか? KINTEKは、ポリマーの研究開発に不可欠な実験装置と消耗品を提供することを専門としています。新しい樹脂の配合のテスト、フィルム特性の最適化、品質管理の確保のいずれを行う場合でも、当社のソリューションは優れた結果を達成するのに役立ちます。当社の専門家に今すぐお問い合わせいただき、お客様の実験室および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ラボプラスチックPVCカレンダー延伸フィルムキャストマシン(フィルムテスト用)

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラボ用アンチクラッキングプレス金型

- 卓上型実験室用真空凍結乾燥機

- 実験室用卓上凍結乾燥機